Спосіб динамічного імерсійного ультразвукового контролю луна-методом

Номер патенту: 82154

Опубліковано: 25.07.2013

Автори: Тітова Наталія Володимирівна, Познякова Маргарита Євгенівна, Сучков Григорій Михайлович

Формула / Реферат

Спосіб динамічного імерсійного ультразвукового контролю луна-методом, який включає калібровку дефектоскопа на виявлення заданого за розміром дефекту шляхом зондування його ультразвуковими імпульсами, розміщення виробу, що підлягає контролю, в імерсійній рідині, збудження в імерсійній рідині імпульсів ультразвукових коливань в напрямку поверхні виробу, сканування об'єму виробу збудженими ультразвуковими імпульсами, реєстрацію імпульсів, відбитих від внутрішніх дефектів виробу та від донної поверхні виробу, визначення якості виробу за результатами аналізу амплітуд прийнятих ультразвукових імпульсів, який відрізняється тим, що при калібровці дефектоскопа додатково вимірюють амплітуду імпульсів, відбитих від поверхні контрольного взірця, визначають величину співвідношення амплітуд імпульсів, відбитих від поверхні взірця та від донної поверхні, за визначеними співвідношеннями амплітуд і товщини взірця вираховують коефіцієнт ослаблення амплітуди ультразвукових імпульсів за виразом

![]() (1),

(1),

де a - коефіцієнт послаблення ультразвукових імпульсів в матеріалі контрольного взірця,

A0 - амплітуда імпульсу, відбитого від донної поверхні контрольного взірця,

Ар - амплітуда імпульсу, відбитого від поверхні контрольного взірця,

Η - товщина контрольного взірця,

після кожного зондування об'єму взірця, при його скануванні, здійснюють корегування амплітуди імпульсу, відбитого від дефекту, за виразом

![]() (2),

(2),

де А'Д - скореговане значення амплітуди імпульсу, відбитого від дефекту, яке враховується при визначенні якості контрольного взірця,

АД - амплітуда імпульсу, відбитого від дефекту,

hД - глибина залягання дефекту у контрольному взірці,

після цього в імерсійній рідині розміщують виріб, що підлягає контролю, вимірюють амплітуду імпульсів, відбитих від поверхні виробу, визначають величину співвідношення амплітуд імпульсів, відбитих від поверхні виробу та від донної поверхні, за визначеними співвідношеннями амплітуд і товщини виробу вираховують коефіцієнт послаблення амплітуди ультразвукових імпульсів на даній ділянці виробу, який контролюють, за виразом

![]() (3),

(3),

де a' - коефіцієнт послаблення ультразвукових імпульсів в матеріалі виробу, який контролюють,

A0і - амплітуда імпульсу, відбитого від донної поверхні виробу, який контролюють,

Арі - амплітуда імпульсу, відбитого від поверхні виробу, який контролюють,

Ні - товщина виробу, який контролюють, вимірюють амплітуду імпульсу, відбитого від дефекту, і здійснюють корегування його амплітуди за виразом

![]() (4),

(4),

де А'Ді - скореговане значення амплітуди імпульсу, відбитого від дефекту, яке враховується при визначенні якості виробу, який контролюють,

АДі - амплітуда імпульсу, відбитого від дефекту,

h'Ді - глибина залягання дефекту у виробі, який контролюють, оцінку якості ділянки виробу виконують шляхом порівняння скорегованих амплітуд, визначених при дефектоскопії контрольного взірця та ділянки виробу, який контролюють, зміщують ультразвуковий перетворювач вздовж виробу і повторюють контроль.

Текст

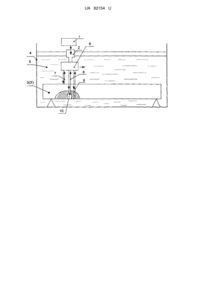

Реферат: UA 82154 U UA 82154 U 5 10 15 20 25 30 35 40 Корисна модель належить до способів неруйнівного контролю та може бути використана в ультразвуковій дефектоскопії. Відомий спосіб імерсійного ультразвукового контролю, який включає калібровку дефектоскопа з допомогою контрольного взірця, розміщення виробу, що контролюється, в імерсійній рідині, контроль виробу імпульсами ультразвукових коливань, аналіз прийнятих сигналів та оцінку якості виробу за їх параметрами [1]. Недоліком цього способу є недостатня достовірність контролю, яка обумовлена зміною характеристик матеріалу вздовж виробу. Найбільш близьким до запропонованого способу є спосіб ультразвукового контролю, який включає калібровку дефектоскопа на виявлення заданого за розміром дефекту, розміщення виробу, що підлягає контролю, в імерсійній рідині, збудження в імерсійній рідині імпульсів ультразвукових коливань в напрямку поверхні виробу, сканування об'єму виробу збудженими ультразвуковими імпульсами, реєстрацію імпульсів, відбитих від внутрішніх дефектів виробу та від донної поверхні виробу, визначення якості виробу за результатами аналізу амплітуд прийнятих ультразвукових імпульсів [2]. Суттєвим недоліком даного способу є недостатня достовірність виявлення малорозмірних відбивачів в матеріалі виробу. Цей недолік обумовлений випадковими змінами параметрів матеріалу виробу вздовж траєкторії сканування. При цьому не враховуються структурні особливості матеріалу виробу, розміри та властивості матеріалу дефекту і виробу. В основу корисної моделі поставлена задача створити спосіб динамічного імерсійного ультразвукового контролю луна-методом, нове виконання якого дозволило б забезпечити підвищення достовірності дефектоскопії при скануванні виробів. Поставлена задача вирішується тим, що спосіб динамічного імерсійного ультразвукового контролю луна-методом, який включає калібровку дефектоскопа на виявлення заданого за розміром дефекту шляхом зондування його ультразвуковими імпульсами, розміщення виробу, що підлягає контролю, в імерсійній рідині, збудження в імерсійній рідині імпульсів ультразвукових коливань в напрямку поверхні виробу, сканування об'єму виробу збудженими ультразвуковими імпульсами, реєстрацію імпульсів, відбитих від внутрішніх дефектів виробу та від донної поверхні виробу, визначення якості виробу за результатами аналізу амплітуд прийнятих ультразвукових імпульсів, згідно з корисною моделлю, при калібровці дефектоскопа додатково вимірюють амплітуду імпульсів, відбитих від поверхні контрольного взірця, визначають величину співвідношення амплітуд імпульсів, відбитих від поверхні взірця та від донної поверхні, за визначеними співвідношеннями амплітуд і товщини взірця вираховують коефіцієнт ослаблення амплітуди ультразвукових імпульсів за виразом А0 , (1), Аp де - коефіцієнт послаблення ультразвукових імпульсів в матеріалі контрольного взірця, А 0 - амплітуда імпульсу, відбитого від донної поверхні контрольного взірця, А р - амплітуда імпульсу, відбитого від поверхні контрольного взірця, Η - товщина контрольного взірця, після кожного зондування об'єму взірця, при його скануванні, здійснюють корегування амплітуди імпульсу, відбитого від дефекту, за виразом A0 hД A р H (2), A' Д A Д е , де A' Д - скореговане значення амплітуди імпульсу, відбитого від дефекту, яке враховується при визначенні якості контрольного взірця, A Д - амплітуда імпульсу, відбитого від дефекту, 45 h Д - глибина залягання дефекту у контрольному взірці, після цього в імерсійній рідині розміщують виріб, що підлягає контролю, вимірюють амплітуду імпульсів, відбитих від поверхні виробу, визначають величину співвідношення амплітуд імпульсів, відбитих від поверхні виробу та від донної поверхні, за визначеними співвідношеннями амплітуд і товщини виробу вираховують коефіцієнт послаблення амплітуди ультразвукових імпульсів на даній ділянці виробу, який контролюють, за виразом A 0i ' , (3), A pi Hi 1 UA 82154 U де ' - коефіцієнт послаблення ультразвукових імпульсів в матеріалі виробу, який контролюють, A 0i - амплітуда імпульсу, відбитого від донної поверхні виробу, який контролюють, A pi - амплітуда імпульсу, відбитого від поверхні виробу, який контролюють, 5 Hi - товщина виробу, який контролюють, вимірюють амплітуду імпульсу, відбитого від дефекту, і здійснюють корегування його амплітуди за виразом A 0i h' Дi (4), A' Дi A Дi е , де A ' Д i - скореговане значення амплітуди імпульсу, відбитого від дефекту, яке враховується A р i H i 10 15 20 25 30 35 40 45 при визначенні якості виробу, який контролюють, A Ді - амплітуда імпульсу, відбитого від дефекту, h' Ді - глибина залягання дефекту у виробі, який контролюють, оцінку якості ділянки виробу виконують шляхом порівняння скорегованих амплітуд, визначених при дефектоскопії контрольного взірця та ділянки виробу, який контролюють, зміщують ультразвуковий перетворювач вздовж виробу і повторюють контроль. Суть корисної моделі пояснює креслення. На кресленні зображено структурну схему стенда, який реалізує спосіб динамічного імерсійного ультразвукового контролю. На кресл. позначені: 1 - електронна апаратура; 2 - механічне обладнання для сканування виробу; 3 (3') - контрольний взірець (виріб, який контролюють) з моделлю дефекту 10, розміщений в імерсійній ванні 4 з імерсійною рідиною 5; 6 - ультразвуковий перетворювач; 7 сигнал, відбитий від поверхні виробу; 8 - сигнал, відбитий від внутрішнього дефекту; 9 - сигнал, відбитий від донної поверхні виробу. Стрілкою показано напрямок переміщення ультразвукового перетворювача при скануванні виробу. Даний спосіб реалізується наступним чином. Перед початком контролю в імерсійну ванну 4 для калібровки занурюють контрольний взірець 3 з дефектом 10 (плоскодонний відбивач, величину якого встановлює нормативно-технічна документація). Ультразвуковий перетворювач 6 формує імпульси 7 ультразвукових коливань, які розповсюджуються в імерсійній рідині 5 в напрямку контрольного взірця 3. Частково ультразвукові імпульси 7 відбиваються від поверхні взірця 3. Ультразвукові імпульси 8 та 9 розповсюджуються в контрольному взірці 3 і відбиваються від моделі дефекту 10 та від донної поверхні взірця 3 відповідно. За величинами амплітуд сигналів 7 і 9, відбитих від поверхні контрольного взірця 3 та його дна, з урахуванням товщини Η взірця, по формулі (1) визначають коефіцієнт ослаблення ультразвукових коливань в матеріалі контрольного взірця 3. Вимірюють амплітуду 8 сигналу, відбитого від дефекту 10. За допомогою формули (2), визначеного коефіцієнта ослаблення та глибини h Д залягання дефекту 10 в контрольному взірці 3 здійснюють корегування амплітуди сигналу, відбитого від дефекту 10. Визначена скорегована величина сигналу A' Д , яка отримана на контрольному взірці 3, є базовою при подальшому визначенні якості виробу 3'. Виймають контрольний взірець 3 з ванни 4. Замість контрольного взірця 3 в ванні 4 розмішують виріб 3', який контролюють та який підлягає визначенню його якості. Ультразвуковий перетворювач 6 формує імпульси 7 ультразвукових коливань, які розповсюджуються в імерсійній рідині 5 в напрямку виробу 3'. Частково ультразвукові імпульси 7 відбиваються від поверхні виробу 3'. Ультразвукові імпульси 8 та 9 розповсюджується в виробі 3' і відбиваються від дефекту 10 (при його наявності), та від донної поверхні виробу 3' відповідно. За величинами амплітуд сигналів 7 і 9, відбитих від поверхні виробу 3' та його дна, з урахуванням товщини Hi виробу 3', по формулі (3) визначають коефіцієнт ' ослаблення ультразвукових коливань в матеріалі виробу 3' в ділянці, що контролюється. Вимірюють амплітуду 8 сигналу, відбитого від дефекту 10 та глибину h' Ді його розташування. За допомогою формули (4), визначеного коефіцієнта ослаблення ' та глибини h' залягання дефекту 10 в виробі 3' здійснюють корегування амплітуди A' Д сигналу, відбитого від дефекту 10. Якість 50 проконтрольованої ділянки виробу 3' визначається шляхом порівняння скорегованих амплітуд A ' Д i і A' Д . Після цього перемішують ультразвуковий перетворювач 6 за допомогою механічного обладнання 2 для сканування на наступні ділянки виробу 3' і повторюють процедуру контролю. Таким чином виконується контроль всього об'єму виробу з високою достовірністю, що є позитивним ефектом даного способу контролю. 2 UA 82154 U 5 Джерела інформації: 1. Неразрушающий контроль: справочник в 8 т. Т. 3. Ультразвуковой контроль / В.В. Клюев, И.Н. Ермолов, Ю.В. Ланге; под ред. В.В. Клюева. - М.: Машиностроение, 2004.-864 с. 2. Стандарт ОАО "РЖД". СТО РЖД 1.11.001-2005. Методические указания по приемочному ультразвуковому неразрушающему контролю осей колесных пар подвижного состава. - М., 2005.-32 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 25 Спосіб динамічного імерсійного ультразвукового контролю луна-методом, який включає калібровку дефектоскопа на виявлення заданого за розміром дефекту шляхом зондування його ультразвуковими імпульсами, розміщення виробу, що підлягає контролю, в імерсійній рідині, збудження в імерсійній рідині імпульсів ультразвукових коливань в напрямку поверхні виробу, сканування об'єму виробу збудженими ультразвуковими імпульсами, реєстрацію імпульсів, відбитих від внутрішніх дефектів виробу та від донної поверхні виробу, визначення якості виробу за результатами аналізу амплітуд прийнятих ультразвукових імпульсів, який відрізняється тим, що при калібровці дефектоскопа додатково вимірюють амплітуду імпульсів, відбитих від поверхні контрольного взірця, визначають величину співвідношення амплітуд імпульсів, відбитих від поверхні взірця та від донної поверхні, за визначеними співвідношеннями амплітуд і товщини взірця вираховують коефіцієнт ослаблення амплітуди ультразвукових імпульсів за виразом 0 , (1), p де - коефіцієнт послаблення ультразвукових імпульсів в матеріалі контрольного взірця, A0 - амплітуда імпульсу, відбитого від донної поверхні контрольного взірця, Ар - амплітуда імпульсу, відбитого від поверхні контрольного взірця, Η - товщина контрольного взірця, після кожного зондування об'єму взірця, при його скануванні, здійснюють корегування амплітуди імпульсу, відбитого від дефекту, за виразом ' Д Д е 30 35 40 0 hД р де А'Д - скореговане значення амплітуди імпульсу, відбитого від дефекту, яке враховується при визначенні якості контрольного взірця, АД - амплітуда імпульсу, відбитого від дефекту, hД - глибина залягання дефекту у контрольному взірці, після цього в імерсійній рідині розміщують виріб, що підлягає контролю, вимірюють амплітуду імпульсів, відбитих від поверхні виробу, визначають величину співвідношення амплітуд імпульсів, відбитих від поверхні виробу та від донної поверхні, за визначеними співвідношеннями амплітуд і товщини виробу вираховують коефіцієнт послаблення амплітуди ультразвукових імпульсів на даній ділянці виробу, який контролюють, за виразом 0i ' , (3), pi i де ' - коефіцієнт послаблення ультразвукових імпульсів в матеріалі виробу, який контролюють, A0і - амплітуда імпульсу, відбитого від донної поверхні виробу, який контролюють, Арі - амплітуда імпульсу, відбитого від поверхні виробу, який контролюють, Ні - товщина виробу, який контролюють, вимірюють амплітуду імпульсу, відбитого від дефекту, і здійснюють корегування його амплітуди за виразом 0i ' Дi Дi е 45 (2), , р i h Дi i , (4), де А'Ді - скореговане значення амплітуди імпульсу, відбитого від дефекту, яке враховується при визначенні якості виробу, який контролюють, АДі - амплітуда імпульсу, відбитого від дефекту, h'Ді - глибина залягання дефекту у виробі, який контролюють, оцінку якості ділянки виробу виконують шляхом порівняння скорегованих амплітуд, визначених при дефектоскопії контрольного взірця та ділянки виробу, який контролюють, зміщують ультразвуковий перетворювач вздовж виробу і повторюють контроль. 3 UA 82154 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for dynamic immersion ultrasonic control by echo-method

Автори англійськоюSuchkov Hryhorii Mykhailovych, Pozniakova Margaryta Yevheniivna, Titova Natalia Volodymyrivna

Назва патенту російськоюСпособ динамического иммерсионного ультразвукового контроля эхо-методом

Автори російськоюСучков Григорий Михайлович, Познякова Маргарита Евгениевна, Титова Наталия Владимировна

МПК / Мітки

МПК: G01N 29/04

Мітки: контролю, спосіб, луна-методом, імерсійного, динамічного, ультразвукового

Код посилання

<a href="https://ua.patents.su/6-82154-sposib-dinamichnogo-imersijjnogo-ultrazvukovogo-kontrolyu-luna-metodom.html" target="_blank" rel="follow" title="База патентів України">Спосіб динамічного імерсійного ультразвукового контролю луна-методом</a>

Попередній патент: Відцентровий електричний водяний насос

Наступний патент: Спосіб вирощування кабачка із застосуванням як мульчуючого матеріалу плівки поліетиленової чорної перфорованої

Випадковий патент: Пристрій зрівноважування мальтійського механізму