Пристрій для визначення абразивно-корозійної стійкості сталей і сплавів

Номер патенту: 84372

Опубліковано: 25.10.2013

Автори: Левченко Геннадій Васильович, Тимофіїв Георгій Володимирович, Нестеренко Анатолій Михайлович, Сичков Алєксандр Борісовіч, Плюта Валерій Леонідович, Заславець Андрій Анатолійович, Бобирь Сергій Володимирович, Ємелюшін Алєксєй Ніколаєвіч

Формула / Реферат

1. Пристрій для визначення абразивно-корозійної стійкості сталей і сплавів, що містить обертовий резервуар-барабан з розміщеними усередині нього випробуваними металевими зразками і агресивне середовище, який відрізняється тим, що резервуар-барабан пристрою встановлений горизонтально і додатково забезпечений молольними кулями і цильпебсами, а як агресивне середовище використовується водний кислотно-сольовий розчин-пульпа.

2. Пристрій за п. 1, який відрізняється тим, що розчин-пульпа містить (в мг/л): 252 Са; 281 Mg; 0,34 Fe; 672 Сl; 2366 SO4; 13,5 - нітрати; 225 - бікарбонати; 4823 - сухий залишок, загальна жорсткість якого становить 36 мг-екв/л.

Текст

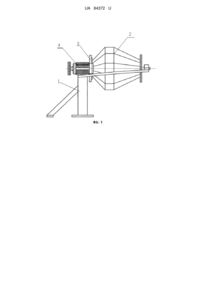

Реферат: Пристрій для визначення абразивно-корозійної стійкості сталей і сплавів містить обертовий резервуар-барабан з розміщеними усередині нього випробуваними металевими зразками і агресивне середовище. Резервуар-барабан пристрою встановлений горизонтально і додатково забезпечений молольними кулями і цильпебсами, а як агресивне середовище використовується водний кислотно-сольовий розчин-пульпа. UA 84372 U (12) UA 84372 U UA 84372 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до чорної металургії і може бути використана в гірничорудній промисловості, у будівельній індустрії, на підприємствах енергетики, на цементних заводах, що використовують операції дроблення й подрібнення руд, вугілля, сланцю, клінкеру, різноманітних шихтових матеріалів в багатокамерних кульових млинах барабанного типу. Внаслідок постійного контакту з матеріалом, що подрібнюють, актами тертя і інтенсивними зіткненнями між собою молольні тіла і футерівка барабанних млинів відчувають значне абразивне й ударно-абразивне зношування. Специфікою процесу ударно-абразивного зношування є прояв актів деформації металу в певних мікрооб'ємах поверхневого шару. Результатом впливу ударної складової при цьому виді зносу є руйнування металу відшаруванням, а також крихким руйнуванням з викришуванням. У разі процесів подрібнення залізорудної сировини на сучасних гірничо-збагачувальних комбінатах (ГЗК) особливості експлуатації молольних тіл і млинових футерівок вельми специфічні, тому що зношування матеріалу футерівок, застосовуваного, наприклад, на першій стадії його подрібнення, є результатом поєднання ударно-абразивного впливу і корозії, пов'язаної з підвищеною кислотністю води, використовуваної безпосередньо в процесі помелу. Цей, так званий "мокрий" спосіб подрібнення, при якому вода безперервно подається в млин разом із сировиною і утворює пульпу, широко використовується при переробці руд чорних і кольорових металів. Витрати молольних тіл і млинової футерівки при мокрому способі значно перевищує такі витрати при сухому подрібненні, що пояснюється додатковим впливом розвитку корозійних і кавітаційних процесів в матеріалі молольних тіл і футерівки, викликаних впливом пульпи. У разі мокрого помелу залізної руди логічним видається використання для виготовлення молольних тіл і млинових футерівок барабанних млинів сталей і сплавів, які поряд з високою зносостійкістю відрізняються підвищеною стійкістю до дії корозії. Корозійні процеси поряд з ударно-абразивним зносом всюди здійснюються і при подрібненні інших, крім залізної руди, матеріалів. Вибір сталей і сплавів, придатних для роботи в умовах ударноабразивного зносу і корозійного впливу, повинен проводитися шляхом оцінки їх стійкості в спеціальних пристроях, що моделюють з максимальним наближенням до умови їх експлуатації. Відомий пристрій для випробувань на корозійно-абразивний знос [Патент України № 29083, MПKG01N 17/00 G01N 27/26 G01N 3/32, опубл. 10.01.2008], містить ємність для корозійноабразивного середовища і тримачі зразків, які закріплені на коромислах, встановлених на приводному валу; ємність додатково оснащена патрубками для підведення і відведення середовища, які розташовані на різних рівнях, і нагрівачами, встановленими з можливістю стикування з ємністю. Недоліком відомого пристрою є те, що при випробуваннях зразків за допомогою цього пристрою, не реалізується специфіка абразивної й ударно-абразивної взаємодії випробовуваних зразків з впливаючим на них матеріалом і між собою тобто, у відомому пристрої не досягається моделювання процесу для молольних куль і футерівок млинів подрібнення барабанного типу навіть з мінімальним наближенням до умов їх експлуатації. Найбільш близьким за технічною суттю і досягуваним результатом є пристрій для визначення швидкості корозії вуглецевої сталі [патент РФ № 2224238, МПК G01N17/00, опубл. 19.06.2002], що включає обертовий резервуар-барабан з розміщеними усередині нього випробуваними металевими зразками і агресивне рідке середовище. У відомому пристрої чотири опори-розтяжки з демпфірувальними елементами, які орієнтовані в просторі вертикально і шарнірно з'єднані з корпусом і внутрішньою рухомою частиною пральної машини, а нижній кінець опор-розтяжок з'єднаний з внутрішньою рухомою частиною пральної машини вище центру ваги внутрішньої рухомої частини так, що всі точки внутрішньої рухомої частини при відхиленні від положення рівноваги у вертикальній площині, що проходить через опори-розтяжки і центр ваги внутрішньої рухомої частини, рухаються поступально, при цьому усередині барабана на висоті 40 см від його дна на дроті, протягненому через два отвори, виконаних в стінці барабана, підвішений вантаж, всередині балансувального кільця додатково встановлений кільцевий жолоб для вільного переміщення випробовуваних зразків у вигляді кульок, виготовлених з вуглецевої сталі 10 і розміщених на 1/6 частині внутрішньої порожнини балансувального кільця, причому частина порожнини кільця заповнена 10 %-вим водним розчином хлориду амонію. Відомий пристрій характеризується такими недоліками: 1. Наявна в ньому значна кількість конструктивних елементів для стабілізації вертикальноосьового обертання барабана істотно ускладнює конструкцію і умови його експлуатації. 2. Абразивно-корозійний знос випробовуваних кульок в цьому пристрої здійснюється в результаті втрати маси при терті кочення цих кульок, що рухаються жолобом, і їх зіткнень між собою, а також в результаті взаємодії їх поверхневих ділянок з розчином хлориду амонію, тому 1 UA 84372 U 5 10 15 20 25 30 35 40 45 50 55 60 процес абразивно-корозійного зносу зразків-кульок зі сталі 10, що здійснюється в пристрої, не в повній мірі відображує абразивно-корозійний знос для молольних куль і футерівок млинів подрібнення барабанного типу, що негативно позначається на достовірності оцінки зносу. 3. Як корозійне середовище у відомому пристрої використовується 10 %-вий водний розчин хлориду амонію, (в той же час як, наприклад, корозійне середовище - пульпа при мокрому помелі залізної руди), являє собою кислотно-сольовий розчин з іонами СІ-, Fe+, SO4-, нітратами, бікарбонатами. Тому у відомому пристрої процес обробки матеріалів, відповідний процесу в барабанних млинах подрібнення при взаємодії випробовуваних зразків сталей і сплавів з частинками подрібнюючих матеріалів характеристики в корозійному середовищі певного виду не реалізується. Таким чином, відомий пристрій має складну для стабілізації процесу конструкцію, в якій з максимальним ступенем наближення не моделюються умови експлуатації молольних тіл і млинових футерівок в млинах подрібнення залізної руди барабанного типу, що не дозволяє достовірно визначати стійкість зразків сталей і сплавів саме для таких умов ударно-абразивнокорозійного зносу. Задачею корисної моделі є удосконалення конструкції пристрою для визначення стійкості зразків сталей і сплавів в умовах ударно-абразивно-корозійного зносу шляхом моделювання з максимальним ступенем наближення умов експлуатації молольних тіл і млинових футерівок в млинах подрібнення залізної руди барабанного типу із забезпеченням отримання результатів підвищеної вірогідності. Поставлена задача вирішується тим, що в пристрої для визначення абразивно-корозійної стійкості сталей і сплавів, що включає обертовий резервуар-барабан з розміщеними усередині нього випробуваними металевими зразками і агресивне середовище, згідно з корисною моделлю, резервуар-барабан встановлений горизонтально і додатково забезпечений молольними кулями і цильпебсами, а як агресивне середовище використовується водний кислотно-сольовий розчин-пульпа. Розчин-пульпа включає (в мг/л): 252 Са; 281 Mg; 0,34 Fe; 672 СІ; 2366 SO4; 13,5 - нітрати; 225 - бікарбонати; 4823 - сухий залишок, загальна жорсткість якого становить 36 мг-екв/л. На Фіг. 1. показана схема загального вигляду пристрою для випробування зразків на ударно-абразивно-корозійний знос. На Фіг. 2. показана діаграма характеру зміни відносної зносостійкості зразків з литих сплавів 200Г4 × 7Л і 200Г5 × 2Л при ударно-абразивно-корозійному зношуванні. Пристрій для визначення абразивно-корозійної стійкості сталей і сплавів, (Фіг. 1) включає горизонтально встановлений на рамі (1) обертовий резервуар-барабан (2) і редуктори (3) з електроприводом (4). Роботу пристрою визначають аналізом ударно-абразивно-корозійної зносостійкості, який проводили на зразках дослідних литих хромомарганцевих сплавів типу 200Г4 7Л і 200Г5X2Л з евтектичними карбідними складовими і "еталонною" сталлю Гадфільда (110Г13Л) розміром 30 мм 10-15 мм, розміщуючи в барабан пристрою, що заявляється, з молольними кулями і цильпебсами, залізною рудою у вигляді частинок крупністю 35 мм 35 мм, партія якої була відібрана для проведення випробувань на Центральному ГЗК (м. Кривий Ріг), і водним кислотно-сольовим розчином з величиною водневого показника рН = 7,7. Останній отримували введенням певних обсягів NaOH і H2SO4 в дистильовану воду. Цей розчин за хімічним складом відповідав технічній воді - пульпі, використовуваній на Центральному ГЗК (м. Кривий Ріг) при помелі залізної руди (в мг/л: 252 Са; 281 Mg; 0,34 Fe; 672 СІ; 2366 SO4; 13,5 - нітрати; 225 бікарбонати; 4823 - сухий залишок; загальна жорсткість - 36 мг-екв/л). Після випробувань тривалістю 5 годин визначали питомий знос зразків - втрату маси з одиниці площі їх поверхні. Як показує діаграма на Фіг. 2, максимальну зносостійкість в пульпі технічної води продемонстрували в порівнянні з (порівняльною) сталлю Гадфільда (110Г13Л) литі зразки дослідних сплавів 200Г4 7Л і 200Г5X2Л з евтектичними складовими на основі карбідів Ме 3С і Ме7С3 відповідно. Показники зносостійкості зразків, що пройшли термообробку з витримкою при 1100 °C, знаходилися на рівні порівняльної сталі Гадфільда. Тому подальші розробки проводилися тільки налитих сплавах з вибраними базовими складами. Для оцінки стійкості в промислових умовах хромомарганцевих сплавів 200Г4 × 7Л і 200Г5 × 2ТФЛ (аналог сплаву 200Г5 × 2Л, додатково мікролегований Ті і V) після їх виплавки в індукційній печі ТПЧ-320 ТОВ "Самара-Сталь" (м. Дніпропетровськ) з них були відлиті вставки клиновидного типу для гумометалевих футерівок барабанних млинів з розмелювання залізної руди. Дослідна гумометалева футерівка зі вставками із сплавів 200Г4X7Л і 200Г5X2ТФЛ була виготовлена на базі Міжгалузевого інноваційного консорціуму "Технології XXI століття" 2 UA 84372 U 5 10 (м. Дніпропетровськ) у відповідності до вимог ТУ У 25.1-23645455-003:2006 і встановлена в травні 2011 р. на РОФ-1 ВАТ "Інгулецький гірничо-збагачувальний комбінат" (ІнГЗК) для експлуатації в барабанному млині першої стадії помелу МШР 3,65,5. Результати проведеного промислового експерименту показали, що експлуатаційна стійкість дослідної гумометалевої футерівки барабанного млина першої стадії помелу з вставками із сплавів 200Г4 × 7Л і 200Г5 × 2ТФЛ перевищує як таку для використовуваної на ІнГЗК металевої футерівки поточного виробництва із сталі Гадфільда (110Г13Л) в 1,85 разу. Запропонований пристрій дозволяє визначати з високою достовірністю стійкість зразків сталей і сплавів при ударно-абразивно-корозійному зносі в умовах, що моделюють з максимальним ступенем наближення до умов експлуатації молольних тіл і млинових футерівок в млинах подрібнення залізної руди барабанного типу. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 1. Пристрій для визначення абразивно-корозійної стійкості сталей і сплавів, що містить обертовий резервуар-барабан з розміщеними усередині нього випробуваними металевими зразками і агресивне середовище, який відрізняється тим, що резервуар-барабан пристрою встановлений горизонтально і додатково забезпечений молольними кулями і цильпебсами, а як агресивне середовище використовується водний кислотно-сольовий розчин-пульпа. 2. Пристрій за п. 1, який відрізняється тим, що розчин-пульпа містить (в мг/л): 252 Са; 281 Mg; 0,34 Fe; 672 Сl; 2366 SO4; 13,5 - нітрати; 225 - бікарбонати; 4823 - сухий залишок, загальна жорсткість якого становить 36 мг-екв/л. 3 UA 84372 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюPliuta Valerii Leonidovych, Nesterenko Anatolii Mykhailovych, Levchenko Hennadii Vasyliovych, Bobyr Serhii Volodymyrovch, Sychkov Oleksandr Borysovych, Zaslavets Andrii Anatoliiovych

Автори російськоюПлюта Валерий Леонидович, Нестеренко Анатолий Михайлович, Левченко Геннадий Васильевич, Бобырь Сергей Владимирович, Сычков Александр Борисович, Заславец Андрей Анатольевич

МПК / Мітки

МПК: G01N 17/00, G01N 3/34

Мітки: стійкості, визначення, абразивно-корозійної, пристрій, сталей, сплавів

Код посилання

<a href="https://ua.patents.su/6-84372-pristrijj-dlya-viznachennya-abrazivno-korozijjno-stijjkosti-stalejj-i-splaviv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для визначення абразивно-корозійної стійкості сталей і сплавів</a>