Спосіб одержання епоксидного клею холодного тверднення

Номер патенту: 84879

Опубліковано: 11.11.2013

Автори: Попова Оксана Сергіївна, Лойко Дмитро Петрович, Кочергин Юрій Сергійович

Формула / Реферат

Спосіб одержання епоксидного клею холодного тверднення на базі епоксидно-діанової смоли, тіоколу, олігоефіру МГФ-9 і твердника поліетиленполіаміну, а на стадії одержання смоляної частини клею проводять реакцію між епоксидно-діановою смолою і тіоколом впродовж 1-3 годин при 170-120 °С в присутності дисульфіду молібдену в кількості 0,2-0,6 мас. ч., який відрізняється тим, що в реакційну суміш додатково вводять пластифікатор ЕДОС, який являє собою суміш похідних 1,3-діоксану, в кількості 4-10 мас. ч.

Текст

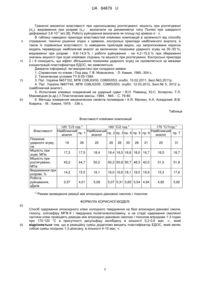

Реферат: Спосіб одержання епоксидного клею холодного тверднення на базі епоксидно-діанової смоли, тіоколу, олігоефіру МГФ-9 і твердника поліетиленполіаміну, а на стадії одержання смоляної частини клею проводять реакцію між епоксидно-діановою смолою і тіоколом впродовж 1-3 годин при 170-120 °С в присутності дисульфіду молібдену в кількості 0,2-0,6 мас. ч. В реакційну суміш додатково вводять пластифікатор ЕДОС, який являє собою суміш похідних 1,3-діоксану, в кількості 4-10 мас. ч. UA 84879 U (54) СПОСІБ ОДЕРЖАННЯ ЕПОКСИДНОГО КЛЕЮ ХОЛОДНОГО ТВЕРДНЕННЯ UA 84879 U UA 84879 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області клеїв холодного тверднення (які тверднуть без підводу тепла зовні) та удосконаленому способу їх одержання та можуть використовуватись для склеювання виробів зі сталі та алюмінієвих сплавів, склопластиків, пінопластів, гум та ін. Відомо використання як епоксидного клею гарячого твердення клей марки К-153 [1], до складу якого входить епоксидна діанова смола, тіокол, олігоефір марки МГФ-9 і твердник поліетиленполіамін. Він відрізняється високою адгезійною міцністю, добрими діелектричними властивостями. Але ступінчатий режим тверднення (20 °C / 5 год. + 50 °C / 3 год. + 75 °C / 2 год. + 100 °C / 5 год. + 20 °C / 12 год. [2]), необхідність підтримання високої температури під час затвердження унеможливлює використання клею К-153 для великогабаритних деталей і є енерговитратним. В той же час затверджений без підводу тепла клей марки К-153 має досить низькі адгезійні і деформаційно-міцностні властивості. Відомий спосіб одержання клею холодного тверднення [3], що містить епоксидно-діанову смолу, тіокол, олігоефір марки МГФ-9, і який полягає у проведенні на стадії одержання смоляної частини клею попередньої реакції між епоксидно-діановою смолою та тіоколом впродовж 1-3 годин при температурі 170-120 °C. Даний клей має величини адгезійних, деформаційноміцнісних властивостей, водо- і хімстійкості на рівні властивостей клею марки К-153, що має ступінчатий режим тверднення: 20 °C / 5 год. + 50 °C / 3 год. +75 °C / 2 год. +100 °C / 5 год. +20 °C / 12 год. [2]. За найближчий аналог вибрано спосіб одержання клею холодного тверднення [4], що містить епоксидно-діанову смолу, тіокол, олігоефір марки МГФ-9, і який полягає у проведенні на стадії одержання смоляної частини клею попередньої реакції між епоксидно-діановою смолою та тіоколом впродовж 1-3 годин при температурі 170-120 °C в присутності дисульфіду молібдену в кількості 0,2-0,6 мас. ч. Недоліком відомого методу є низькі показники працездатності клейових з'єднань в умовах дії динамічних навантажень: ударів, вібрацій тощо. В основу корисної моделі поставлена задача удосконалення способу одержання епоксидного клею холодного тверднення з підвищеною динамічною адгезійною міцністю. Поставлена задача вирішується за рахунок того, що спосіб одержання клею холодного тверднення, при якому на стадії одержання смоляної частини клею проводять попередню реакцію між епоксидно-діановою смолою та тіоколом впродовж 1-3 годин при температурі 170120 °C проводять в присутності дисульфіду молібдену в кількості 0,2-0,6 мас. ч., згідно з корисною моделлю, в реакційну суміш додатково вводять пластифікатор ЕДОС, який являє собою суміш похідних 1,3-діоксану (ТУ 2493-003-13004749-93), в кількості 4-10 мас. ч. Під час одержання клею згідно з пропонованим способом, попередня реакція між епоксиднодіановою смолою та тіоколом в присутності дисульфіду молібдену і пластифікатора ЕДОС відбувається на стадії одержання смоляної частини клею, що дає можливість використовувати режим тверднення без підводу тепла зовні (при кімнатній температурі). Таким чином, процес тверднення клею не пов'язується з необхідністю наявності обладнання, що підтримує високу температуру виробів, які склеюються. Отриманий запропонованим способом попередньої реакції між епоксидно-діановою смолою та тіоколом в присутності дисульфіду молібдену і пластифікатора ЕДОС клей холодного тверднення має значно вищі значення динамічної адгезійної міцності (мірою якої є показник ударного зсуву) порівняно з клеєм-найближчим аналогом. Приклади конкретного виконання: Приклад 1. У колбу при перемішуванні завантажують 75,15 мас. ч. епоксидно-діанової смоли ЕД-20, додають 15,35 мас. ч. рідкого тіоколу марки 1, 0,4 мас. ч. дисульфіду молібдену; 7 мас. ч. пластифікатора ЕДОС і витримують при перемішуванні при температурі 120 °C протягом 3 годин. Потім охолоджують суміш до кімнатної температури і додають 9,1 мас. ч. олігоефіру МГФ-9. До одержаної смоляної частини додають 15 мас. ч. твердника поліетиленполіаміну (ПЕПА), ретельно перемішують і виготовляють зразки для визначення деформаційно-міцнісних і адгезійних властивостей. Тверднення проводять за режимом: (20±5)°С / 48 год. Приклад 2. У колбу при перемішуванні завантажують 75,15 мас. ч. епоксидно-діанової смоли ЕД-20, додають 15,35 мас. ч. рідкого тіоколу марки 1, 0,4 мас. ч. дисульфіду молібдену; 2 мас. ч. пластифікатора ЕДОС і витримують при перемішуванні при температурі 160 °C протягом 2 годин. Потім охолоджують суміш до кімнатної температури і додають 9,1 мас. ч. олігоефіру МГФ-9. До одержаної смоляної частини додають 15 мас. ч. твердника поліетиленполіаміну (ПЕПА), ретельно перемішують і виготовляють зразки для визначення деформаційно-міцнісних і адгезійних властивостей. Тверднення проводять за режимом: (20±5)°С / 48 год. Приклад 3. У колбу при перемішуванні завантажують 75,15 мас. ч. епоксидно-діанової смоли ЕД-20, додають 15,35 мас. ч. рідкого тіоколу марки 1, 0,4 мас. ч. дисульфіду молібдену; 4 мас. ч. 1 UA 84879 U 5 10 15 20 25 30 35 40 45 50 55 60 пластифікатора ЕДОС і витримують при перемішуванні при температурі 160 °C протягом 2 годин. Потім охолоджують суміш до кімнатної температури і додають 9,1 мас. ч. олігоефіру МГФ-9. До одержаної смоляної частини додають 15 мас. ч. твердника поліетиленполіаміну (ПЕПА), ретельно перемішують і виготовляють зразки для визначення деформаційно-міцнісних і адгезійних властивостей. Тверднення проводять за режимом: (20±5)°С / 48 год. Приклад 4. У колбу при перемішуванні завантажують 75,15 мас. ч. епоксидно-діанової смоли ЕД-20, додають 15,35 мас. ч. рідкого тіоколу марки 1, 0,4 мас. ч. дисульфіду молібдену; 7 мас. ч. пластифікатора ЕДОС і витримують при перемішуванні при температурі 160 °C протягом 2 годин. Потім охолоджують суміш до кімнатної температури і додають 9,1 мас. ч. олігоефіру МГФ-9. До одержаної смоляної частини додають 15 мас. ч. твердника поліетиленполіаміну (ПЕПА), ретельно перемішують і виготовляють зразки для визначення деформаційно-міцнісних і адгезійних властивостей. Тверднення проводять за режимом: (20±5) °С / 48 год. Приклад 5. У колбу при перемішуванні завантажують 75,15 мас. ч. епоксидно-діанової смоли ЕД-20, додають 15,35 мас. ч. рідкого тіоколу марки 1, 0,4 мас. ч. дисульфіду молібдену; 10 мас. ч. пластифікатора ЕДОС і витримують при перемішуванні при температурі 160 °C протягом 2 годин. Потім охолоджують суміш до кімнатної температури і додають 9,1 мас. ч. олігоефіру МГФ-9. До одержаної смоляної частини додають 15 мас. ч. твердника поліетиленполіаміну (ПЕПА), ретельно перемішують і виготовляють зразки для визначення деформаційно-міцнісних і адгезійних властивостей. Тверднення проводять за режимом: (20±5) °С / 48 год. Приклад 6. У колбу при перемішуванні завантажують 75,15 мас. ч. епоксидно-діанової смоли ЕД-20, додають 15,35 мас. ч. рідкого тіоколу марки 1, 0,4 мас. ч. дисульфіду молібдену; 15 мас. ч. пластифікатора ЕДОС і витримують при перемішуванні при температурі 160 °C протягом 2 годин. Потім охолоджують суміш до кімнатної температури і додають 9,1 мас. ч. олігоефіру МГФ-9. До одержаної смоляної частини додають 15 мас. ч. твердника поліетиленполіаміну (ПЕПА), ретельно перемішують і виготовляють зразки для визначення деформаційно-міцнісних і адгезійних властивостей. Тверднення проводять за режимом: (20±5) °С / 48 год. Приклад 7. У колбу при перемішуванні завантажують 75,15 мас. ч. епоксидно-діанової смоли ЕД-20, додають 15,35 мас. ч. рідкого тіоколу марки 1, 0,4 мас. ч. дисульфіду молібдену; 7 мас. ч. пластифікатора ЕДОС і витримують при перемішуванні при температурі 170 °C протягом 1 години. Потім охолоджують суміш до кімнатної температури і додають 9,1 мас. ч. олігоефіру МГФ-9. До одержаної смоляної частини додають 15 мас. ч. твердника поліетиленполіаміну (ПЕПА), ретельно перемішують і виготовляють зразки для визначення деформаційно-міцнісних і адгезійних властивостей. Тверднення проводять за режимом: (20±5) °С / 48 год. Ударний зсув клейових з'єднань визначали за методом, описаним в [5], який полягає в наступному: до зашкуреної і знежиреної бічної поверхні прямої призми (креслення) або циліндра приклеєний жорсткий металевий елемент з малою масою (1). Призма (2) встановлюється одним торцем на тверду опору, а з іншого її торця завдавали удару, сила якого спрямована уздовж осі призми. Зсувне навантаження на клейовий шар (3) створюється за рахунок рівномірної по перерізу осьової динамічної деформації призми. Щоб уникнути впливу маси жорсткого елемента на клейовий шар вона повинна бути обмежена співвідношенням: Μ·а τΒ·F, де Μ - маса елемента; а - прискорення, отримане елементом при ударі; τΒ - руйнуюча напруга клейового шару при статичному зсуві; F - площа поверхонь, що склеюються. Жорсткість елемента вибирали такою, щоб його деформація при ударі була зневажливо мала порівняно з деформацією призми, що досягається дотриманням співвідношень при виборі матеріалу і його товщини: Ее Епр, де Ее і Епр - модуль пружності матеріалу елемента і призми; he > hкл, де he і hкл - товщина елемента і клейового шару. При обмеженні маси і жорсткості приклеєного елемента вищевказаним співвідношенням, умови випробування зразка наближаються до натурних та підвищується точність визначення міцності клейового з'єднання при ударному зміні. За результат випробувань брали висоту скидання вантажу Н, при якій елемент відскакував. Адгезійну міцність при зсуві τΒ визначали на сталевих зразках Ст3 відповідно ГОСТ 14759-69 Клеи. Метод определения прочности при сдвиге. Поверхню перед склеюванням обробляли корундом на шліфувальній плиті для надання поверхні шорсткості, після чого знежирювали ацетоном. Товщина шару адгезиву складала 70-100 мкм. 2 UA 84879 U 5 10 15 20 Граничні механічні властивості при одноосьовому розтягуванні: міцність при розтягуванні (σρ), видовження при розриві (εр) - визначали на динамометрі типу Поляні при швидкості -5 деформації 3,8·10 м/с [6]. Роботу руйнування визначали як площу під кривою σ - ε. В таблиці наведено приклади властивостей клейових композицій в залежності від способу отримання: технічні рішення згідно з заявкою, контрольні приклади найближчого аналога, а також їх порівняльні властивості. Із наведених прикладів видно, що запропонована корисна модель перевершує найближчий аналог за величиною показника ударного зсуву на 3055 %, видовженні при розриві - 8,814,9 % і роботи руйнування - на 4,215,5 % при збереженні значень міцності при зсуві клейових з'єднань та міцності при розтягуванні. Контрольні приклади 2 і 6 показують, що ефект збільшення показника ударного зсуву не проявляється за межами концентрацій пластифікатора ЕДОС, які заявляються. Джерела інформації, які використані при складанні заявки: 1. Справочник по клеям / Под ред. Г.В. Мовсисяна. - Л: Химия, 1980.-304 с. 2. Технические условия ТУ 6-05-1584 3. Пат. України №57102, МПК C08L63/00, С08К5/053; опубл. 10.02.2011, Бюл.№3,2011р. 4. Пат. України №67745, МПК C08L63/00, С08К5/053; опубл. 12.03.2012, Бюл.№ 5, 2012 р. (найближчий аналог). 5. Испытание клеевых соединений на ударный сдвиг / В.Η. Ривкинд, Ю.С. Кочергин, Т.Л. Маковецкая [и др.] // Пластические массы.-1984. - №5. - С. 78-80. 6. Методы измерения механических свойств полимеров / А.Я. Малкин, А.А. Аскадский, В.В. Коврига. - М.: Химия, 1978. - 336 с. Таблиця Властивості клейових композицій Властивості Показник ударного зсуву, см Міцність при зсуві, МПа Міцність при розтягуванні, МПа Видовження при розриві, % Робота руйнування, кДж/м 120 °C/3 год.* 160 °C/2 год.* 170 °C/1год.* Найближчий Найближчий Найближчий пр. 1 пр. 2 пр. 3 пр. 4 пр. 5 пр. 6 пр. 7 аналог аналог аналог 19 26 20 17,2 17,5 18,4 43,2 44,7 14,2 3,57 20 26 30 28 21 20 31 18,4 18,5 18,6 18,0 16,7 18,5 18,7 50,2 50,3 50,8 50,7 48,3 40,5 51,0 51,8 15,5 16,1 16,0 16,8 18,1 18,5 19,9 15,3 17,6 4,01 5,09 5,07 5,31 5,65 5,54 4,94 4,92 5,62 ) * Режим проведення реакції між епоксидно-діановою смолою і тіоколом ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 Спосіб одержання епоксидного клею холодного тверднення на базі епоксидно-діанової смоли, тіоколу, олігоефіру МГФ-9 і твердника поліетиленполіаміну, а на стадії одержання смоляної частини клею проводять реакцію між епоксидно-діановою смолою і тіоколом впродовж 1-3 годин при 170-120 °С в присутності дисульфіду молібдену в кількості 0,2-0,6 мас. ч., який відрізняється тим, що в реакційну суміш додатково вводять пластифікатор ЕДОС, який являє собою суміш похідних 1,3-діоксану, в кількості 4-10 мас. ч. 3 UA 84879 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюKocherhin Yurii Serhiiovych, Loiko Dmytro Petrovych

Автори російськоюКочергин Юрий Сергеевич, Лойко Дмитрий Петрович

МПК / Мітки

МПК: C08L 63/00

Мітки: клею, епоксидного, холодного, спосіб, одержання, тверднення

Код посилання

<a href="https://ua.patents.su/6-84879-sposib-oderzhannya-epoksidnogo-kleyu-kholodnogo-tverdnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання епоксидного клею холодного тверднення</a>

Попередній патент: Гвинтовий конвеєр з рухомим жолобом

Наступний патент: Спосіб визначення спадкової схильності до довголіття за активністю функціонального стану геному нейтрофільних гранулоцитів периферійної крові

Випадковий патент: N-заміщені піперидини і їх застосування як фармацевтичних препаратів