Пристрій для створення розтягуючого зусилля у шпилькових і болтових з’єднаннях

Номер патенту: 86038

Опубліковано: 25.03.2009

Автори: Полівцев Віктор Петрович, Пашков Евгений Валентинович, Полівцев Владимир Вікторович

Формула / Реферат

Пристрій для створення розтягуючого зусилля в шпилькових і болтових (різьбових) з'єднаннях, що містить корпус у вигляді перевернутої чашки, гідроциліндр односторонньої дії і механізм передачі зусилля, що ним розвивається, різьбовому стрижню, який відрізняється тим, що механізм передачі зусилля виконаний у вигляді переверненого стакана з тягами по числу пазів на попередньо наверненій на різьбовий стрижень фланцевій гайці, які проходять через виконані в донній частині корпусу фігурні прорізи з дугоподібними ділянками і забезпечені на кінцях зачіпками у вигляді радіальних кулачків для контакту з фланцем гайки, стакан встановлений з можливістю обертання навколо своєї осі в межах довжини дугоподібних ділянок фігурних прорізів і переміщення у напрямі дії розтягуючого зусилля, що створюється гідроциліндром, розміщеним між донними частинами стакана і корпусу, причому опорна частина корпусу має вирізи для забезпечення можливості установки під гайку плоских компенсаторів, а шток гідроциліндра і поверхня донної частини корпусу, що звернена в його бік, утворюють опорний осьовий підшипник ковзання.

Текст

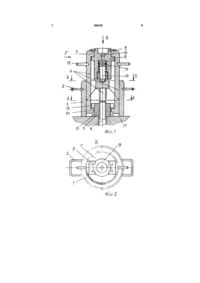

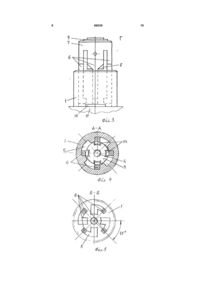

Пристрій для створення розтягуючого зусилля в шпилькових і болтових (різьбових) з'єднаннях, що містить корпус у вигляді перевернутої чашки, гідроциліндр односторонньої дії і механізм передачі зусилля, що ним розвивається, різьбовому C2 2 (19) 1 3 виступають за гайку, в процесі експлуатації можуть механічно пошкодитися і забруднитися. За прототип взято пристрій для розтягування шпильки (болта), яке засноване на застосуванні гідравлічного домкрата (гідроциліндра) для створення розтягуючого зусилля [М.Л. Гельфанд, Я.Н. Ципелюк, О.К. Кузнецов Сборка резьбовых соединений. М.: Машиностроение, 1978. - 109 с. и ил., рисунок 55 стр. 102]. У основу конструкції встановлений гідродомкрат у вигляді гідроциліндра великого діаметра з порожнистим штоком в якій встановлена муфта (різьбова головка), що нагвинчується на різьбовий кінець шпильки (болта). Зусилля розтягування шпильки (болта) створюється зусиллям, що розвивається гідроциліндром, шляхом подачі тиску в його штокову порожнину. Прототип характеризується наступними недоліками. По-перше, потрібна наявність подовжених частин болтів і шпильок для установки різьбової головки, що збільшує матеріальні витрати на їх виготовлення. По-друге, потрібен тривалий час на підготовку для очищення нарізі від бруду, усунення механічних пошкоджень (забоїв) нарізі, що були отримані в процесі експлуатації енергетичного устаткування, яке працює часто в складних умовах, а також для нагвинчування різьбової головки (по суті збірки), що має негативний вплив на продуктивність. По-третє, всі деталі механізму для створення розтягуючого зусилля працюють на розтягування і тому повинні мати підвищену міцність, що приводить до збільшення габаритів і маси. Так, наприклад, двосторонній шток гідроциліндра повинен мати діаметр, що перевершує діаметр різьбового стрижня, інакше він не витримає максимально допустимого навантаження стрижня. По-четверте, наявність гідроциліндра з штоком, що має двостороннє виконання, вимагає збільшення діаметра циліндра, оскільки площа його робочої поверхні зменшена на величину площі перетину двостороннього штока, а також викликає необхідність збільшення числа манжетних ущільнень. Це приводить відповідно до збільшення габаритних розмірів, підвищення вірогідності витоків робочого тіла (масла), що обмежує промислове використання пристрою подібної конструкції. У основу передбачуваного винаходу покладена задача забезпечення рівномірного затягування різьбових з'єднань і зниження часових витрат, що пов'язані з виконанням даної операції. Суть винаходу полягає у тому, що в пристрої для створення розтягуючого зусилля в шпилькових і болтових з'єднаннях, що містить корпус у вигляді чашки, гідроциліндр односторонньої дії і механізм передачі зусилля, що розвивається гідроциліндром, стрижньовому різьбовому елементу, механізм передачі зусилля виконаний у вигляді переверненого стакана з тягами по числу пазів на попередньо навернений на різьбовий стрижень фланцевої гайки, які проходять через виконані в донній частині корпуса фігурні прорізи і забезпечені на кінцях зачіпками у вигляді радіальних ку 86038 4 лачків для контакту з фланцем круглої гайки. Стакан з тягами встановлений з можливістю обертання навколо своєї осі в межах довжини дугоподібних ділянок фігурних прорізів і переміщення у напрямі дії розтягуючого зусилля, що створюється гідроциліндром. Останній розміщено між донними частинами стакана і корпусу, опорна частина якого забезпечена вирізами для установки під круглу гайку плоских компенсаторів. Шток гідроциліндра має сферичну поверхню торця і утворює із зверненою до нього поверхнею донної частини корпусу упорний осьовий підшипник ковзання. При порівнянні аналога і прототипу з запропонованим технічним рішенням видно, що воно виявляє нові технологічні властивості, що полягають в наступному: - нема потреби нагвинчувати на верхній кінець шпильки елементу, пов'язаного з штоком циліндра, що створює розтягуюче зусилля; - нема потреби докручувати гайки 3 після створення розтягуючого зусилля; - установка зачіпків 14 шляхом повороту на 3040° дозволяє автоматизувати операцію; - установка компенсатора замість докручування гайки 3 дозволяє без особливих витрат автоматизувати дану операцію; - спрощується доступ (зверху) для підведення тиску в гідроциліндр. На Фіг.2.1. показано запропонований пристрій в розрізі, якій встановлено на складальну одиницю; на Фіг.2 - вигляд по стрілці В на Фіг.1; на Фіг.3 - вигляд по стрілці Г на Фіг.1; на Фіг.4 - перетин по А-А на Фіг.1; на Фіг.5 - перетин по Б-Б на Фіг.1; на Фіг.6 - схема установки компенсатора під круглу фланцеву гайку. Пристрій містить корпус 1 у вигляді переверненої чашки, що забезпечений ручками 2 для установки на складальну одиницю, яка збирається, наприклад, у вигляді круглої фланцевої гайки 3, що нагвинчується на шпильку 4 (Фіг.1). У донній частині корпусу виконані фігурні прорізи 5 (Фіг.4, 5) через які проходять тяги 6 стакана 7 механізму передачі розтягуючого зусилля від гідроциліндра односторонньої дії 8 різьбовому стрижню, тобто шпильці 4. Число тяг визначається по числу пазів на фланцевій гайці 3 (в даному випадку гайка має чотири пази, що використовуються для її попереднього навертання на шпильку). Гідроциліндр 8 закріплений на донній частині стакана 7 за допомогою двох планок 9 (Фіг.1, 2) і змонтований так, що його шток 10, виконаний заразом з поршнем 11, упирається своїм сферичним кінцем в аналогічну за формою виїмку на зовнішній поверхні дна корпусу 1, утворюючи таким чином упорний осьовий підшипник ковзання, сприймаючий масу стакана з тягами і гідроциліндром, встановленого в корпусі 1 з можливістю обертання навколо своєї осі в межах дугоподібних ділянок фігурних прорізів 5 (Фіг.4, 5), для чого призначені рукоятки 12. Внутрішня циліндрова поверхня корпусу 1 служить упорно-направляючою поверхнею для тяг 6, розташованих на таких же кутових відстанях один від одного, що і пази 13 на фланці гайки 3 (Фіг.4). Ширина тяг 6 приймається декілька менше 5 ширини пазів 13 гайки, тобто забезпечується гарантований зазор. Кінці тяг 6 забезпечені радіальними кулачками-зачіпками 14 для взаємодії з фланцем круглої гайки 3 (Фіг.1). Опорна поверхня корпусу має вирізи 15 для установки під круглу гайку 3 компенсаторів у вигляді плоских шайб П-образної форми (Фіг.1, 3). Подача масла в безштокову порожнину гідроциліндра 8 здійснюється через отвір 16 (Фіг.1). Підготовка пристрою для установки на складальну одиницю, що збирається, і робота пристрою при створенні розтягуючої сили, що прикладається до стрижня різьбового елементу (шпильці, болту) через гайки, відбувається таким чином. За допомогою рукояток 12 стакан 7 з тягами 6, що розташовані у фігурних прорізах 5 корпусу 1, повертається навколо своєї осі до контакту тяг 6 з однією з опорних поверхонь дугоподібних ділянок фігурних прорізів, як це показано на Фіг.4, після чого пристрій, за допомогою ручок 2 встановлюється зверху на круглу гайку 3, що нагвинчена до упору в базову деталь 17, так, щоб кулачки 14 тяг 6 пройшли через пази 13 на фланці гайки і розмістилися під ним (Фіг.1). Потім, поворотом стакана 7 з тягами 6 на кут 45° (для гайок з чотирма пазами) відносно нерухомих корпуса 1 і гайки 3 до контакту тяг 6 з протилежними упорними поверхнями дугоподібних ділянок фігурних прорізів 5, забезпечується розміщення кулачків 14 під ділянками фланця гайки 3, що не мають пазів 13 (Фіг.4, 5). Подача масла під тиском через отвір 16 в безштокову порожнину гідроциліндра приводить до переміщення поршня 11 з штоком 10 (висунення), що в свою чергу викликає переміщення (підйом) стакана 7 з тягами відносно корпусу 1, захоплення кулачками 14 фланцевої круглої гайки 3, через яку здійснюється навантаження різьбового стрижня (шпильки) 4 розтягуючим зусиллям F, що викликає його подовження в межах пружності і 86038 6 утворення зазора D між опорним торцем гайки 3 і поверхнею базової деталі 17 (Фіг.6). Потім через вирізи 15 в корпусі в цей зазор вводиться компенсатор, товщина якого d забезпечує, після зняття тиску масла, і як наслідок і розтягуючого зусилля, необхідну величину зусилля затягування різьбового з'єднання. Величина подовження різьбового стрижня (шпильки, болта) Dℓ=D визначається за допомогою датчика тиску, вбудованого в живлячу магістраль. Між собою подовження Dℓр і тиск масла Рм пов'язані наступною залежністю, одержаною на основі закону Гука Dℓр=D=сРм, де с=ℓрpD2 /(4АЕ) - коефіцієнт ℓp - початкова розрахункова довжина частини різьбового стрижня, що навантажується; D - діаметр гідроциліндра; А - площа поперечного перетину стрижня (по внутрішньому діаметру нарізі); Е - модуль пружності матеріалу стрижня. Залежність величини зусилля затягування F3 різьбового з'єднання, дорівнює величині розтягуючої сили F, від величини необхідного подовження стрижня Dℓр = D, і як наслідок від товщини компенсатора D (при d £ D) може бути виражена таким чином: F3=Nd де N=ЕD/ℓp - коефіцієнт. При цьому слід мати на увазі, що pD2 F3 = F = Pм F 4 Запропонована конструкція пристрою не вимагає великих мускульних витрат при установці на складальну одиницю, оскільки може встановлюватися поелементно: спочатку встановлюється корпус, а потім механізм передачі розтягуючого зусилля. 7 86038 8 9 86038 10 11 Комп’ютерна верстка А. Крулевський 86038 Підписне 12 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for creating stretching force in stud and bolt connections

Автори англійськоюPashkov Yevhenii Valentynovych, Polivtsev Viktor Petrovych, Polivtsev Volodymyr Viktorovych

Назва патенту російськоюУстройство для создания растягивающего усилия в шпилечных и болтовых соединениях

Автори російськоюПашков Евгений Валентинович, Поливцев Виктор Петрович, Поливцев Владимир Викторович

МПК / Мітки

МПК: F16B 31/00, B23P 19/06, B25B 29/00

Мітки: розтягуючого, з'єднаннях, болтових, пристрій, шпилькових, зусилля, створення

Код посилання

<a href="https://ua.patents.su/6-86038-pristrijj-dlya-stvorennya-roztyaguyuchogo-zusillya-u-shpilkovikh-i-boltovikh-zehdnannyakh.html" target="_blank" rel="follow" title="База патентів України">Пристрій для створення розтягуючого зусилля у шпилькових і болтових з’єднаннях</a>

Попередній патент: Біциклічні [3.1.0] похідні, як інгібітори переносника гліцину

Наступний патент: Пристрій для моделювання графів

Випадковий патент: Спосіб продувки металу та пристрій для його здійснення