Спосіб створення зусилля затягування різьбових з’єднань

Номер патенту: 84875

Опубліковано: 10.12.2008

Автори: Пашков Евгений Валентинович, Полівцев Віктор Петрович, Полівцев Владимир Вікторович

Формула / Реферат

Спосіб створення зусилля затягування різьбових з'єднань, що полягає в навантаженні їх стержньових елементів розтягуючим зусиллям, деформуванні стержньових елементів в межах пружності матеріалу, з якого вони виготовлені, і визначенні величини подовження, який відрізняється тим, що в проміжках, що утворилися при подовженні між торцевими опорними поверхнями різьбових елементів і оберненими до них поверхнями деталей, що поєднуються, встановлюють компенсатори, товщину яких приймають рівною визначеній величині подовження.

Текст

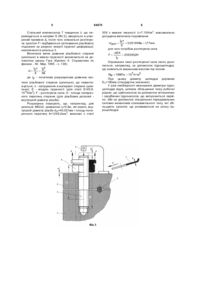

Спосіб створення зусилля затягування різьбових з'єднань, що полягає в навантаженні їх стержньових елементів розтягуючим зусиллям, деформуванні стержньових елементів в межах пружності матеріалу, з якого вони виготовлені, і визначенні величини подовження, який відрізняється тим, що в проміжках, що утворилися при подовженні між торцевими опорними поверхнями різьбових елементів і оберненими до них поверхнями деталей, що поєднуються, встановлюють компенсатори, товщину яких приймають рівною визначеній величині подовження. Винахід відноситься до енергетичного машинобудування і призначений для забезпечення рівномірного затягування різьбових з'єднань, що використовуються в складі установок високого змінного тиску, таких як котли, реактори, парогенератори, холодильники і інш. Широко відомі способи затягування різьбових з'єднань, засновані на створенні крутячого моменту, що прикладається до різьбового елемента (гвинта, болта або гайки) [Корсаков B.C. Основы конструирования приспособлений в машиностроении. - М.: Машиностроение, 1965. - с. 113-115, фиг. 69.]. Момент затягування може створюватися за допомогою мускульної сили або за допомогою спеціальних гвинтовертів, гайковертів, що використовують електроенергію, енергію повітря або рідини, які знаходяться під тиском. Необхідна величина моменту затягування забезпечується за допомогою динамометричних ключів при ручному затягуванні, а при механічному - за допомогою муфт граничного моменту або непрямим способом, наприклад, по величині тиску газу або рідини, що подаються до пневмо- або гідродвигуна. Недоліком даного способу є великі енерговитрати, що зумовлені необхідністю подолання моменту тертя на опорному торці гайки або в місці кон такту торцевої поверхні головки болта або гвинта з поверхнею однієї з деталей з'єднання, наприклад, кришкою котла або реактора. Не менш серйозним недоліком є складність забезпечення рівномірного підтягування всіх різьбових елементів кільцевого стику, утвореного кришкою і корпусом того ж котла або реактора, яка повинна забезпечити рівномірну усадку перекладок, що зазвичай використовуються в складі з'єднання для поліпшення герметизації і що виготовляються з таких матеріалів як пароніт або свинець. Число таких різьбових елементів у складі котла або реактора може досягати декілька десятків одиниць, а їх діаметр, як правило, перевищує 16мм [Анурьев В.И. Справочник конструктора-машиностроителя. - М.: Машиностроение, 1967. - с. 510]. Спосіб затягування різьбових з'єднань, заснований на докладанні до різьбового елемента (головки болта або до гайки) ударно-обертальних імпульсів [Робототехнические системы в сборочном производстве / Под ред. Ε.В. Пашкова. - К.: Вища шк., 1987. - с. 177-183], призначений для дрібномодульних нарізок (М2...М6). Використання даного способу для великих нарізок (більше за M16) надто ускладнене і неефективне, оскільки для створення одиничного удару потрібна значна (19) UA (11) 84875 (13) C2 (21) a200601805 (22) 20.02.2006 (24) 10.12.2008 (46) 10.12.2008, Бюл.№ 23, 2008 р. (72) ПАШКОВ ЕВГЕНИЙ ВАЛЕНТИНОВИЧ, UA, ПОЛІВЦЕВ ВІКТОР ПЕТРОВИЧ, UA, ПОЛІВЦЕВ ВЛАДИ МИР ВІКТОРОВИЧ, U A (73) СЕВАСТОПОЛЬСЬКИЙ НАЦІОН АЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ, U A (56) SU 1751474 A1, 30.07.1992 RU 2112893 C1, 10.06.1998 RU 2112893 C1, 10.06.1998 WO 02083356, 24.10.2002 DE 4307059 C1, 07.04.1994 JP 04272504 A, 29.09.1992 3 84875 енергія, що створюється ротором гвинто- або гайковерта, який обертається, що призводить до збільшення їх ваго габаритних параметрів, великим вібраціям і інтенсивному зносу конструктивних елементів, що створюють крутячий момент. За прототип взято спосіб затягування різьбових з'єднань, заснований на використанні розтягуючого осьового зусилля, що прикладається до шпильки [М.Л. Гельфанд. Сборка резьбовых соединений / М.Л. Гельфанд, Я.Η. Цепенюк, O.K. Кузнецов. - Μ.: «Машиностроение», 1978. - 109с. с ил. (стр. 64...67)], що викликає її деформацію (подовження) в межах пружності з утворенням проміжку між її опорною торцевою поверхнею і поверхнею однією з поєднуємих деталей (наприклад, кришки). Потім, шляхом створення відомими способами крутячого моменту, що прикладається до гайки, здійснюють вибірку проміжку, що утворився, і знімають розтягуюче осьове зусилля. Під дією накопиченої енергії пружної деформації шпилька приймає первинну довжину, внаслідок чого створюється необхідний натяг в кільцевому з'єднанні. Недоліки, що характеризують такий спосіб затягування різьбових з'єднань, наступні. По-перше, неможливо забезпечити рівномірне зусилля затягування (натяг) через різні величини сил тертя як в різьбі, так і в місцях зіткнення гайок з кришкою, що негативно позначається на якості герметизації кільцевого стику. По-друге, існуюча відмінність в геометричних параметрах різьби (точність її виготовлення) гайок і шпильок також буде негативно впливати на якість герметизації стику. Якщо докладати розтягуюче осьове зусилля до гайки, то виникають значні ускладнення, пов'язані з її обертанням відносно шпильки. По-третє, крім пристрою, що створює осьове зусилля, необхідний ще і пристрій для створення крутячого моменту, який докладається до гайки, що призводить до підвищення енерго- і матеріаловитрат. У основу передбачуваного винаходу покладено задачу забезпечення рівномірного затягування різьбових з'єднань деталей енергетичного обладнання, що сприяє підвищенню експлуатаційної надійності останнього, а також зниженню часових і матеріальних витрат, пов'язаних з виконанням даної операції. Суть винаходу полягає в тому, що при навантаженні стержньових елементів різьбових з'єднань (шпильок, стержнів, болтів і гвинтів) розтягуючим зусиллям створюються пружні деформації, що спричиняють зміну розмірів цих стержньових елементів в осьовому напрямі, тобто подовження, що приводить до утворення зазорів між опорними торцевими поверхнями різьбових елементів (головок болтів, гвинтів, гайок) і зверненими до них поверхнями поєднуємих деталей обладнання, величина яких дорівнює величині подовження. У проміжках, що утворилися, розміщують компенсатори, товщину яких приймають рівною заданій величині подовження, яку контролюють в процесі розтягнення стержньових елементів. 4 При порівнянні аналогів і прототипу з запропонованим технічним рішенням видно, що воно виявляє нові технічні властивості, що полягають в наступному. По-перше, нема потреби у створенні крутячого моменту, що прикладається до одного з різьбових елементів з'єднання, тобто, до гайки або головки (гвинта), що характеризує запропонований спосіб як більш простий, менш енерго- і матеріаловитратний, більш продуктивний. По-друге, відсутні крутильні деформації різьбових стержнів, що виключає утворення дотичних (зсуваних) напружень, отже сприяє підвищенню надійності і довговічності як різьбових з'єднань так і різьбових елементів, які входять до них. По-третє, при затягуванні різьбових з'єднань з метою створення необхідного осьового зусилля в кільцевих стиках деталей обладнання, використання компенсаторів однакової товщини забезпечує рівність зусиль затягування, що є однією з найважливіших умов експлуатації обладнання, деталі якого, наприклад, кришки котлів і реакторів знаходяться під дією високого тиску, що змінюється. По-четверте, зміна зусилля затягування в різьбових з'єднаннях на основі шпильок з гайками може здійснюватися без зміни положення гайки вздовж осі шпильки, досягнутого при первинній зборці деталей обладнання. Це досягається зміною (збільшенням) величини подовження в межах пружності стержньового різьбового елемента шляхом установки компенсаторів більшої товщини. На рисунку 1 представлена схема навантаження шпилькового різьбового з'єднання деталей технологічного обладнання розтягуючим зусиллям (вигляд збоку в розрізі); на рисунку 2 - вигляд зверху, форма і напрям введення компенсатора в проміжок між опорним торцем гайки і поверхнею деталі, що з'єдн ується. Реалізація запропонованого способу розглядається на прикладі з'єднання двох деталей, наприклад, корпуса котла (реактора) 1 і кришки 2 за допомогою шпильок 3 з гайками 4 (Фіг.1, 2). Герметизація порожнини котла (реактора) здійснюється за допомогою ущільнення у вигляді, наприклад, свинцевого дроту 5 круглого, перерізу, що розміщується в кільцевих канавках кришки і корпусу. У процесі експлуатації обладнання, внаслідок дії змінного високого тиску на його деталі, відбувається осідання прокладального матеріалу (свинцю, пароніта і інш.), що призводить до зменшення зусилля затягування і може викликати розгерметизацію кільцевого стику. Це зумовлює необхідність проведення періодичного підтягування різьбових з'єднань. Зусилля F, що розтягує шпильку 3, (Фіг.1) прикладається до гайки 4. Величина пружної деформації шпильки довжиною lш в осьовому напрямі, тобто величина подовження Δl, що визначає величину проміжку Δ, який утворюється між опорним торцем гайки 4 і поверхнею кришки 2, контролюється датчиком (індикатором часового типу) 6. Оскільки зусилля F прикладається до гайки, однобічна вибірка проміжків, що відбувається в різьбі, дозволяє отримати Δ=Δl. 5 84875 Стальний компенсатор 7 товщиною d, що переміщується в напрямі S (Фіг.2), вводиться в утворений проміжок Δ, після чого знімається розтягуюче зусилля F і відбувається затягування різьбового з'єднання за рахунок енергії пружної деформації, накопиченої в шпильці 3. Величина зміни довжини різьбового стержня (шпильки) в межах пружності визначається за допомогою закону Гука (Кухлинг X. Справочник по физике. - Μ.: Мир, 1985. - с. 138). lps lpF Dl = = E AE де lp - початкова розрахункова довжина частини різьбового стержня (шпильки), що навантажується; d - напруження в матеріалі стержня (шпильки); Е - модуль пружності (для сталі Е=20,6. 1010Н/м 2); F - розтягуюча сила; А - площа поперечного перетину стержня (для різьбових деталей внутрішній діаметр різьби). Розрахунки показують, що, наприклад, для шпильок М42х3, довжиною lp=0,5м, які мають внутрішній діаметр різьби dвн=40,051мм і площу поперечного перетину А=1259,2мм 2, виконані з сталі 6 30Х з межею текучості dт=7.10Н/м 2, максимально допущена величина подовження lps Dlдоп = = 0,001699м = 1,77мм , E для чого потрібна розтягуюча сила DlEA F= = 259395 2H , lp Отримання такої розтягуючої сили легко досягається, наприклад, за допомогою гідроциліндра, що живлеться машинним маслом під тиском PМ = 10МПа = 107 Н / м2 При цьому діаметр циліндра дорівнює Dц =180мм (стандартне значення). У разі необхідності зменшення діаметра гідроциліндра йдуть шляхом збільшення тиску робочої рідини, що здійснюється за допомогою вітчизняних і зарубіжних гідронасосів, що випускаються серійно, або за допомогою спеціальних передавальних силових механізмів клиноважільного типу, які збільшують зусилля, що розвивається на штоку гідроциліндра. 7 Комп’ютерна в ерстка В. Клюкін 84875 8 Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for formation of tightening force of threaded joints

Автори англійськоюPashkov Yevhenii Valentynovych, Polivtsev Viktor Petrovych, Polivtsev Volodymyr Viktorovych

Назва патенту російськоюСпособ создания усилия затяжки резьбовых соединений

Автори російськоюПашков Евгений Валентинович, Поливцев Виктор Петрович, Поливцев Владимир Викторович

МПК / Мітки

МПК: F16B 39/02, F16B 31/00, F16B 39/10

Мітки: зусилля, затягування, різьбових, спосіб, з'єднань, створення

Код посилання

<a href="https://ua.patents.su/4-84875-sposib-stvorennya-zusillya-zatyaguvannya-rizbovikh-zehdnan.html" target="_blank" rel="follow" title="База патентів України">Спосіб створення зусилля затягування різьбових з’єднань</a>

Попередній патент: Світильник

Наступний патент: Пристрій вакуумної сепарації губчастого титану

Випадковий патент: Рухомий рекламний стенд на основі елементів, які обертаються