Спосіб очистки трубопровідних систем і їх елементів

Формула / Реферат

1. Спосіб очистки трубопровідних систем і їх елементів, що включає гідродинамічний вплив текучим середовищем на забруднюючі відкладення, який відрізняється тим, що як текуче середовище використовують газорідинну суміш, яку безупинно, у пульсуючому режимі пропускають через трубопровідну систему або її елементи.

2. Спосіб за п. 1, який відрізняється тим, що як газорідинну суміш використовують повітряно-водяну суміш.

3. Спосіб за п. 2, який відрізняється тим, що повітряно-водяну суміш одержують шляхом безперервної подачі потоку води і пульсуючого потоку повітря в робочу камеру генератора газорідинної суміші.

4. Спосіб за п. 3, який відрізняється тим, що подачу води і повітря в робочу камеру генератора газорідинної суміші виконують при співвідношенні витрати води та витрати повітря як 0,1-0,2 - 0,8-1,2 в об'ємних частинах відповідно.

5. Спосіб за п. 3, який відрізняється тим, що частоту пульсацій потоку повітря вибирають у межах 0,5-1,5 Гц.

Текст

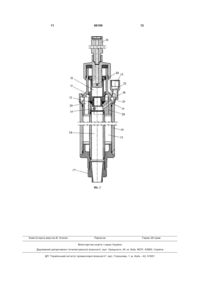

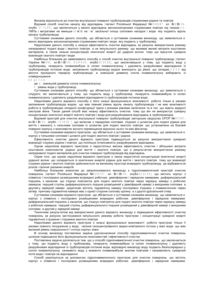

1. Спосіб очистки трубопровідних систем і їх елементів, що включає гідродинамічний вплив текучим середовищем на забруднюючі відкладення, який відрізняється тим, що як текуче середовище використовують газорідинну суміш, яку безупинно, у пульсуючому режимі пропускають через трубопровідну систему або її елементи. 2. Спосіб за п. 1, який відрізняється тим, що як газорідинну суміш використовують повітряноводяну суміш. 3. Спосіб за п. 2, який відрізняється тим, що повітряно-водяну суміш одержують шляхом безперервної подачі потоку води і пульсуючого потоку повітря в робочу камеру генератора газорідинної суміші. 4. Спосіб за п. 3, який відрізняється тим, що подачу води і повітря в робочу камеру генератора газорідинної суміші виконують при співвідношенні витрати води та витрати повітря як 0,1-0,2 - 0,8-1,2 в об'ємних частинах відповідно. 5. Спосіб за п. 3, який відрізняється тим, що частоту пульсацій потоку повітря вибирають у межах 0,5-1,5Гц. UA (21) a200703924 (22) 10.04.2007 (24) 25.03.2009 (46) 25.03.2009, Бюл.№ 6, 2009 р. (72) УСАЧОВ ВОЛОДИМИР ПЕТРОВИЧ, UA (73) УСАЧОВ ВОЛОДИМИР ПЕТРОВИЧ, UA (56) RU 2046687 C1, 6B08B9/04, 27.10.1995 RU 2003105720 A, 7B08B9/28, 10.11.2004 RU 2191642 C2, 7B08B9/032, 27.10.2002 RU 2251649 C1, 7F28G3/16, B08B9/093, 10.05.2005. Бюл.№13 RU 92013601 A, 6B08B9/04, 10.08.1995 RU 2179082 C2, 7B08B9/04, 9/032, 10.02.2002 SU 1829968 A3, 5B08B9/00, 9/06, 23.07.1993. Бюл.№27 SU 1768337 A1, 5B08B9/04, 15.10.1992. Бюл.№38 SU 1430129 A1, 4B08B9/04, 15.10.1988. Бюл.№38 SU 1302522 A1, 5B08B9/06, 15.03.1992. Бюл.№10 SU 1052290 A, 3B08B9/06, 07.11.1983. Бюл.№41 SU 730389, 2B08B9/04, 30.04.1980. Бюл.№16 RU 2288788 C2, B08B9/032, B08B5/02, 10.12.2006. Бюл.№34 RU 2251649 C1, 7F28G3/16, B08B9/093, 10.05.2005. Бюл.№13 C2 2 (19) 1 3 Промивання трубопровідних систем і їх елементів промивними рідинами неефективне у випадках наявності твердих забруднюючих відкладень, які неможливо зруйнувати і видалити промиванням. Особливий інтерес для очистки трубопровідних систем представляють способи, у яких руйнування забруднюючих відкладень виконують шляхом гідродинамічної дії на них текучим середовищем. Ці способи в деякій ступені усувають недоліки, властиві вище зазначеним способам, і в багатьох випадках є єдино можливими для очистки трубопровідних систем і їх елементів. Так, відомі способи очистки трубопровідних систем і їх елементів, у яких гідродинамічну дію на забруднюючі відкладення реалізують високонапірними струменями текучого середовища, наприклад води. Прикладом такої технології є спосіб очистки каналу від відкладень по [патенту Російської Федерації №2046687, МПК6 В08В 9/04, дата подачі заявки 1994.04.28]. Відповідно до зазначеного способу формують плоскі високонапірні струмені робочого агента в каналі, що очищається, локалізують зазначені струмені в межах оброблюваної площі торцевого перетину відкладень, направляють зазначені струмені паралельно шарам відкладень у торець відкладень. При цьому доцільно з економічної точки зору, а також з погляду доступності технічних засобів, в якості робочого агента використовувати стиснене повітря. Найбільш раціональний режим забезпечується при тиску повітря 0,4-1,0Мпа і при витраті не менше 60м3/с на 1 м2 загальної площі вихідних отворів соплових насадок. Для видалення з каналу зруйнованих струменями відкладень уздовж каналу створюють потік води. У канал, що містить забруднюючі відкладення, установлюють пристрій для очистки, який з’єднують із джерелом стиснутого повітря і з тросом буксируючого пристрою. Починають буксирування пристрою за допомогою троса. При цьому робоча кромка пристрою забезпечує захід пристрою в торець відкладень і його орієнтацію відносно шарів відкладень. Після цього подають стиснене повітря до пристрою і продовжують його буксирування. Уздовж каналу створюють потік води. Високонапірні струмені, створювані сопловими насадками пристрою, зосереджені в межах оброблюваної площі торцевого перетину відкладень і спрямовані в торець відкладень паралельно шарам відкладень, попадають на границі розділу забруднюючих відкладень, розділяють шари в силу низької міцності зчеплення шарів між собою, деформують розділені шари і руйнують відкладення, які виносяться у вигляді окремих часток потоком води за межі каналу. Описаний спосіб, за рахунок локалізації зони динамічного впливу високонапірних струменів на відкладення, що руйнуються, вибору оптимального напрямку і форми високонапірних струменів, забезпечує зниження енерговитрат на очистку каналів і трубопроводів від забруднюючих шаруватих відкладень. Для підвищення ефективності руйнування забруднюючих відкладень струминну технологію 86100 4 удосконалюють, реалізуючи в ній інші технічні ефекти, що сприяють руйнуванню відкладень у трубопроводах. Прикладом такого підходу є спосіб очистки трубопроводів від відкладень, відомий за [заявкою Російської Федерації №2003105720, МПК7 В08В 9/28, дата подачі заявки 2003.02.28], який включає формування струменів рідини, дію струменями на відкладення, винос зруйнованих відкладень із трубопроводу потоком рідини, при цьому в сформованих струменях забезпечують умови виникнення і розвитку кавітаційних процесів. Струмені створюють двома зустрічними потоками рідини і газу, за рахунок чого одержують кільцеві струмені рідини, що руйнують відкладення і виносять їх із трубопроводу. Додаткове підвищення ефективності забезпечують генеруванням у рідині розрядів електричного струму. Загальними ознаками рішення, що заявляється, і відомих технологій з використанням високонапірних струменів є: спосіб очистки трубопровідних систем і їх елементів, що включає гідродинамічний вплив текучим середовищем на забруднюючі відкладення. Способи очистки трубопровідних систем і їх елементів, у яких гідродинамічний вплив на забруднюючі відкладення реалізують високонапірними струменями текучого середовища не ефективні для руйнування і видалення твердих забруднюючих відкладень типу накипу в елементах систем опалення, у теплообмінниках і т.д. Більш ефективними для руйнування твердих забруднюючих відкладень у трубопровідних системах є способи, що передбачають генерацію періодичних ударних хвиль у текучому середовищі, що заповнює або протікає через трубопровідну систему або її елементи. Нижче приводяться приклади таких способів. Так, відомий спосіб очистки трубопроводів системи опалення [патент Російської Федерації №2191642, МПК7 В08В9/032, дата подачі заявки 2000.11.16], відповідно до якого очистку внутрішньої поверхні трубопроводів від різних відкладень виконують імпульсами гідравлічних ударів водою і повітрям при підвищеному припустимому тиску, створюваними з одного кінця трубопроводу при з’єднанні іншого вільного кінця трубопроводу з атмосферою. Очистку труб з наявністю в них вертикальних і горизонтальних поворотів і різних діаметрів виконують гідропневматичним промиванням. Очищають внутрішню поверхню труб від різних твердих і пухких відкладень за допомогою вібрації труб і сколювання відкладень перемінними гідравлічними і пневматичними ударами. Робоче середовище - вода внутрішнього водопроводу будівлі і повітря. Через трубопроводи подають гідротараном короткими імпульсами воду і повітря в співвідношенні порціями від 1:1 до 1:5 поперемінно від компресора, забезпечуючи турбулентний режим потоку, створюючи рідині і повітрю знакоперемінне прискорення завдяки пульсуючому руху потоку типу "йоржа". Гідротаран забезпечує тиск води 3-5атм зі швидкістю розповсюдження ударної хвилі 296м/с. При зниженні тиску води між імпульсами гідравлічних ударів вводять повітря з реси 5 вера. Витісняють суміш гідротараном і компресором із трубопроводу в каналізацію. Загальними ознаками рішення, що заявляється, і зазначеного аналога є: спосіб очистки трубопровідних систем і їх елементів, що включає гідродинамічний вплив текучим середовищем на забруднюючі відкладення. Відомий спосіб очистки систем опалення і трубопроводів по [патенту Російської Федерації №2251649, MПK7F28G 3/16, В08В9/093, дата подачі заявки 2004.07.06.]. Спосіб включає заповнення трубопроводу, що очищається, робочою рідиною, генерацію ударних хвиль у робочій рідині шляхом подачі під великим тиском імпульсів стиснутого повітря і злив забрудненої рідини. При цьому перед заповненням трубопроводу робочою рідиною на його внутрішні стінки наносять чистячий реагент з наступною його витримкою протягом декількох годин у залежності від ступеня забруднення. Винахід може бути використане в житловокомунальному господарстві для очистки трубопроводів, радіаторів центрального опалення, стояків, автономних систем теплопостачання від шламу, різних відкладень, продуктів корозії, пробок і т.д. Загальними ознаками рішення, що заявляється, і зазначеного аналога є: спосіб очистки трубопровідних систем і їх елементів, що включає гідродинамічний вплив текучим середовищем на забруднюючі відкладення. Відомий спосіб очистки внутрішньої поверхні трубопроводу за [заявкою Російської Федерації №92013601, МПК7 В08В9/04, дата подачі заявки 1992.12.22], що полягає в перемінній подачі в порожнину трубопроводу рідинного і газорідинного потоків і формування в рідинному потоці коливань. Перед очисткою трубопровід спорожняють і накачують у нього стиснене повітря під тиском 600КПа, при цьому коливання в рідинному потоці створюють за допомогою очисного пристрою, знижуючи тиск за ним, який визначають з умови DP ³ 741,7 Dt + 346,2КПа , де: Dt = 0,05-0,25с. Загальними ознаками рішення, що заявляється, і зазначеного аналога є: спосіб очистки трубопровідних систем і їх елементів, що включає гідродинамічний вплив текучим середовищем на забруднюючі відкладення. Перераховані відомі способи очистки трубопровідних систем, що засновані на гідродинамічному впливі текучого середовища на забруднюючі відкладення, не достатньо ефективні для очистки трубопровідних систем і їх елементів складної конфігурації, наприклад, з різними рівнями залягання траси, тому що не забезпечують рівномірний гідродинамічний вплив на забруднюючі відкладення в складних конфігураціях трубопровідних систем. Крім того, очистка можлива тільки при обов’язковому заповненні трубопровідних систем і їх елементів водою, що ускладнює технологію очистки. Як прототип вибрано спосіб очистки внутрішньої поверхні трубопроводів від забруднень по [патенту Російської Федерації №2179082, МПК7 В08В 9/04, В08В 9/032, дата подачі заявки 1999.05.13]. Спосіб включає генерацію ударних 86100 6 хвиль у рідині різкою подачею під великим тиском імпульсів стиснутого повітря. При цьому ударну хвилю генерують у безпосередній близькості від входу в трубопровід у гідроблоці, а заповнення трубопроводу робочою рідиною і злив забруднень здійснюють також через гідроблок в одному замкнутому циклі. Реалізують спосіб таким чином. Підключають пристрій для очистки до трубопроводу. За допомогою вентилів забезпечують перше з’єднання «робоча рідина - трубопровід». Заповнюють усю систему робочою рідиною - гарячою або холодною водою. Далі, за допомогою вентилів забезпечують друге з’єднання «пневмотаран трубопровід». Виконують гідравлічний удар. Потім, за допомогою вентилів забезпечують останнє з’єднання «трубопровід - ємність для зливу». Зливають забруднення. При необхідності цикл повторюють, контролюючи очистку по ступені забруднення рідини, що зливається. Пристрій для здійснення способу містить пневмотаран із джерелом стиснутого повітря і гідроблок у вигляді хреста, що з’єднується одною парою патрубків із пневмотара-ном і трубопроводом, а іншою - із джерелом робочої рідини і ємністю для зливу. Гідроблок виконаний з можливістю перемінного попарного з’єднання «робоча рідина - трубопровід», «пневмотаран - трубопровід» і «трубопровід - ємність для зливу». Загальними ознаками рішення, що заявляється, і прототипу є: спосіб очистки трубопровідних систем і їх елементів, що включає гідродинамічний вплив текучим середовищем на забруднюючі відкладення. Описаний спосіб не ефективний для очистки трубопровідних систем і їх елементів складної конфігурації з різними рівнями залягання траси. Очистка можлива тільки при заповненні трубопровідних систем і їх елементів водою. Спосіб неможливо використовувати для відкритих трубопровідних систем з відкритими оглядовими вікнами. Процес очистки трубопровідних систем і їх елементів виконують у кілька стадій: заповнення системи водою - вплив імпульсами стиснутого повітря злив забруднень, що ускладнює технологію очистки. В основу винаходу поставлена задача удосконалення способу очистки трубопровідних систем і їх елементів, яким за рахунок особливостей технології забезпечується підвищення ефективності очистки трубопровідних систем і їх елементів складної конфігурації. Поставлена задача вирішується тим, що в способі очистки трубопровідних систем і їх елементів, що включає гідродинамічний вплив текучим середовищем на забруднюючі відкладення, відповідно до винаходу, як текуче середовище використовують газорідинну суміш, яку безупинно, у пульсуючому режимі пропускають через трубопровідну систему або її елементи. Зазначені ознаки складають сутність винаходу. Доцільно в якості газорідинної суміші використовувати повітряно-водяну суміш. Така суміш легко генерується з застосуванням простого устаткування, доступних і дешевих компонентів. 7 Повітряно-водяну суміш можна одержувати шляхом подачі безперервного потоку води і пульсуючого потоку повітря в робочу камеру генератора газорідинної суміші. Доцільно подачу води і повітря в робочу камеру генератора газорідинної суміші виконувати при співвідношенні витрати води та витрати повітря як 0,1-0,2 - 0,8-1,2 в об’ємних частинах відповідно, а частоту пульсацій потоку повітря вибирати в межах 0,5-1,5Гц. Істотні ознаки винаходу знаходяться в причинно-наслідковому зв’язку з технічним результатом, що досягається. Так, при очистці трубопровідних систем або їх елементів шляхом гідродинамічного впливу на забруднюючі відкладення газорідинною сумішшю, яку безупинно, у пульсуючому режимі пропускають через трубопровідну систему або її елементи дозволяє підвищити ефективність очистки трубопровідних систем або їх елементів складної конфігурації. Це пояснюється тим, що відмітні ознаки способу (використання в якості текучого середовище газорідинної суміші, яку безупинно, у пульсуючому режимі пропускають через трубопровідну систему або її елементи) у сукупності з ознаками, загальними з прототипом, забезпечують наступні особливості очистки трубопровідних систем: потік газорідинної суміші в пульсуючому режимі має достатню енергію і здатністю гідродинамічного руйнування забруднюючих відкладень, у тому числі і щільних відкладень; протікання пульсуючого потоку газорідинної суміші через трубопровідну систему або її елементи практично не залежить від складності їх конфігурації; забруднені внутрішні поверхні трубопровідної системи піддаються рівномірному гідродинамічному впливу не залежно від складності їх конфігурації; потік газорідинної суміші в пульсуючому режимі крім гідродинамічного руйнування забруднень здатний видаляти зруйновані забруднення за межі трубопровідної системи, знову ж не залежно від складності конфігурації трубопровідної системи; не потрібне попереднє заповнення трубопровідних систем і їх елементів водою; можливість застосування у відкритих трубопровідних системах, наприклад, з відкритими оглядовими вікнами; процеси руйнування забруднень і видалення зруйнованих забруднень протікають паралельно в безперервному режимі. Перераховані особливості способу, що заявляється, дозволяють істотно підвищити ефективність очистки трубопровідних систем складної конфігурації. Перелік фігур креслень. Фіг.1 - Спосіб очистки трубопровідних систем і їх елементів, схема розташування і з’єднань устаткування. Фіг.2 - Спосіб очистки трубопровідних систем і їх елементів, генератор газорідинної суміші. 86100 8 Відомості, що підтверджують можливість здійснення винаходу. Нижче приводиться докладний опис способу очистки трубопровідних систем і їх елементів, а також приклад його здійснення, з посиланнями на креслення, що прикладені до опису. Спосіб очистки трубопровідних систем і їх елементів включає гідродинамічний вплив текучим середовищем на забруднюючі відкладення в трубопроводах. Як текуче середовище використовують газорідинну суміш, що безупинно, у пульсуючому режимі пропускають через трубопровідну систему або її елементи. Газорідинна суміш може бути повітряно-водяною сумішшю. Повітряноводяну суміш одержують шляхом безперервної подачі потоку води і пульсуючого потоку повітря в робочу камеру генератора газорідинної суміші. Подачу води і повітря в робочу камеру генератора газорідинної суміші виконують при співвідношенні витрати води та витрати повітря як 0,1-0,2 - 0,8-1,2 в об’ємних частинах відповідно. Частоту пульсацій потоку повітря вибирають у межах 0,5-1,5Гц. На Фіг.1 представлена схема розташування устаткування, що пояснює реалізацію способу, на якій показані джерело води 1, джерело стиснутого повітря 2, керовані вентилі 3, 4, генератор газорідинної суміші 5, елемент трубопровідної системи (радіатор системи опалення) 6. Джерело води 1 з’єднане із входом 7 генератора газорідинної суміші 5 через керований вентиль 3. Джерело стиснутого повітря 2 з’єднане із входом 8 генератора газорідинної суміші 5 через керований вентиль 4. Вихід 9 генератора газорідинної суміші 5 з’єднаний з елементом трубопровідної системи (радіатором системи опалення) 6. Воду і стиснене повітря подають на входи 7, 8 генератора газорідинної суміші 5, відкриваючи вентилі 3, 4. Вода і стиснене повітря надходять у робочу камеру генератора газорідинної суміші 5 (на Фіг.1 не показана). Воду подають у робочу камеру рівномірним безперервним потоком. Стиснене повітря подають у робочу камеру в пульсуючому режимі з частотою пульсацій у межах 0,5-1,5Гц. Співвідношення води і повітря регулюють вентилями 3, 4, підтримуючи співвідношення витрати води та витрати повітря як 0,1-0,2 - 0,8-1,2 в об’ємних частинах відповідно. За таких умов у робочій камері генератора газорідинної суміші 5 утворюється повітряно-водяна суміш, яка через вихід 9 генератора газорідинної суміші 5 безупинно, у пульсуючому режимі надходить до елементу трубопровідної системи (радіатор системи опалення) 6, проходить через його внутрішні порожнини і виходить за його межі. При цьому відбувається гідродинамічне руйнування забруднюючих відкладень і видалення їх за межі елементу трубопровідної системи (радіатор системи опалення) 6. Процеси руйнування забруднень і видалення зруйнованих забруднень протікають паралельно в безперервному режимі. На Фіг.2 представлений варіант виконання генератора газорідинної суміші. Генератора газорідинної суміші включає збірний корпус 10, диференціальний поршень 11 із сідлом 12, ресивер 13, робочу камеру 14. На корпусі 10 виконаний штуцер 9 15 підведення води, штуцер 16 підведення повітря, вихідний штуцер 17. Штуцер 15 підведення води через кільцеву камеру 18 і канали 19 з’єднаний з робочою камерою 14. Штуцер 16 підведення повітря з’єднаний з ресивером 13 через дросельний отвір 20, вхідну камеру 21, дросельні отвори 22, кільцеву камеру 23 і канали 24. Робоча камера 14 з однієї сторони з’єднана з вихідним штуцером 17, а з другої перекрита диференціальним поршнем 11. Генератор газорідинної суміші працює таким чином. Вода через штуцер 15, кільцеву камеру 18 і канали 19 безперервним потоком надходить у робочу камеру 14. Стиснене повітря через штуцер 16, дросельний отвір 20 надходить у вхідну камеру 21. Тиск повітря у вхідній камері 21 притискає диференціальний поршень 11 до сідла 12, забезпечуючи перекриття робочої камери 14. Стиснене повітря з вхідної камери 21 через дросельні отвори 22 надходить у кільцеву камеру 23, розташовану навколо диференціального поршня 11, і через канали 24-у ресивер 13. Тиск у ресивері 13 починає підвищуватися. При досягненні заданого значення, коли зусилля тиску на диференціальний поршень 11 з боку кільцевої камери 23 перевищить зусилля тиску на диференціальний поршень 11 з боку вхідної камери 21, диференціальний поршень 11 переміститься убік штуцера 16, з'єднуючи робочу камеру 14 через кільцеву камеру 23 і канали 24 з ресивером 13. Накопичене у ресивері 13 стиснене повітря у вигляді вихлопу («пневмовибуху») через канали 24 і кільцеву камеру 23 надходить у робочу камеру 14, де, взаємодіючи з 86100 10 водою, утворює повітряно-водяну суміш, яка через вихідний штуцер 17 надходить у трубопровідну систему або її елементи для руйнування і видалення забруднюючих відкладень. Тиск у ресивері 13 падає. Диференціальний поршень 11 під дією тиску повітря у вхідній камері повертається у вихідне положення, притискається до сідла 12, перекриває робочу камеру 14 від ресивера 13. Далі цикл повторюється з періодичністю, обумовленою характеристиками дросельних отворів 20, 22, тиском і витратою повітря через штуцер 16. Таким чином на виході штуцера 17 формується безперервний пульсуючий потік газорідинного текучого середовища. Приклад практичної реалізації способу. Очистка радіатора системи опалення. Радіатор типу МС-140М. Кількість секцій 10шт. Ступінь забруднення - 50% (ближні до глухої пробки 3-5 секцій занесені відкладеннями, що виключає циркуляцію теплоносія). Очистка виконувалася способом, що заявляється, при наступних режимах: - тиск стиснутого повітря - 60атм - витрата стиснутого повітря - 90л/хвилину - витрата води - 12л/хвилину. - частота пульсацій потоку повітря - 0,8Гц Для повної очистки радіатора від забруднень витрачено 0,5 хвилин. Спосіб, що заявляється, дозволяють підвищити ефективність очистки трубопровідних систем складної конфігурації, що забезпечує йому широкі можливості застосування в комунальному господарстві, зокрема для очистки і відновлення систем опалення. 11 Комп’ютерна верстка В. Клюкін 86100 Підписне 12 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of cleaning pipeline systems and their elements

Автори англійськоюUsachov Volodymyr Petrovych

Назва патенту російськоюСпособ очистки трубопроводных систем и их элементов

Автори російськоюУсачев Владимир Петрович

МПК / Мітки

МПК: B08B 9/027

Мітки: елементів, систем, трубопровідних, очистки, спосіб

Код посилання

<a href="https://ua.patents.su/6-86100-sposib-ochistki-truboprovidnikh-sistem-i-kh-elementiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб очистки трубопровідних систем і їх елементів</a>

Попередній патент: Культиватор для міжрядкового обробітку ґрунту

Наступний патент: Спосіб регулювання напруги змінного струму

Випадковий патент: Кольматуюча суміш