Спосіб спалювання горючих відходів

Номер патенту: 86225

Опубліковано: 10.04.2009

Автори: Скоруп Йенсен Ларс, Гельм Александер, Томсен Кент

Формула / Реферат

1. Спосіб спалювання горючих відходів під час виготовлення цементного клінкеру, де цементну сировину попередньо нагрівають у системі (1) попереднього нагрівання з кальцинатором (3) або без нього, випалюють у клінкер у випалювальній печі (5) і охолоджують в охолоджувачі (7) клінкеру,

причому цей спосіб включає завантаження відходів через вхідний отвір (11) для відходів, утримання на підтримуючій поверхні (21), вбудованій в окремій камері (9), в якій відходи з одночасним підданням спалюванню активно транспортуються через камеру до її вихідного отвору (23), де щонайменше частина спалювання відходів відбувається у субстехіометричній атмосфері і гарячі вихідні гази, що утворюються під час спалювання відходів, подаються у систему попереднього нагрівання для нагрівання цементної сировини, а шлак, що утворюється у процесі спалювання відходів, видаляється з камери (9),

який відрізняється тим, що вихідні гази з випалювальної печі (5), які містять NОх, подають у камеру (9) і проводять через неї протитоком до потоку відходів.

2. Спосіб за п. 1, який відрізняється тим, що всі вихідні гази з випалювальної печі вводять у камеру.

3. Спосіб за будь-яким із пп. 1, 2, який відрізняється тим, що відходи транспортують через камеру (9) до вихідного отвору (23) круговим шляхом.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що цементну сировину вводять у канал стояка (6) через вхідний отвір (12).

5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що цементну сировину завантажують у камеру (9) через вхідний отвір (13).

6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що гаряче повітря з охолоджувача (7) клінкеру подають у камеру (9).

7. Спосіб за п. 1, який відрізняється тим, що вихідні гази, які утворюються під час спалювання відходів, подають у кальцинатор (3) попереднього нагрівача для кальцинації цементної сировини.

8. Спосіб за п. 1, який відрізняється тим, що шлак, який утворюється у процесі спалювання відходів, а також неспалені відходи, видаляють з камери (9) через вихідний отвір (23) і спрямовують у випалювальну піч.

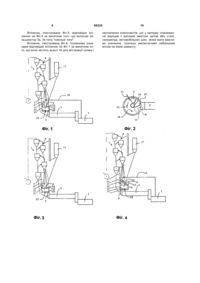

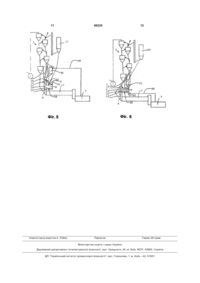

Текст

1. Спосіб спалювання горючих відходів під час виготовлення цементного клінкеру, де цементну сировину попередньо нагрівають у системі (1) попереднього нагрівання з кальцинатором (3) або без нього, випалюють у клінкер у випалювальній печі (5) і охолоджують в охолоджувачі (7) клінкеру, причому цей спосіб включає завантаження відходів через вхідний отвір (11) для відходів, утримання на підтримуючій поверхні (21), вбудованій в окремій камері (9), в якій відходи з одночасним підданням спалюванню активно транспортуються через камеру до її вихідного отвору (23), де щонайменше частина спалювання відходів відбувається у субстехіометричній атмосфері і гарячі вихідні гази, що утворюються під час спалювання відходів, подаються у систему попереднього нагрі C2 2 (19) 1 3 ся в окремій камері з одночасною подачею гарячого повітря, бажано, з охолоджувача клінкеру. Вихідні гази, що утворюються під час спалювання спрямовуються з камери до попереднього підігрівача і використовуються для нагрівання цементної сировини. Практика показала особливу придатність цих способу і пристрою для спалювання відходів і отримання значної додаткової кількості тепла і підвищення завдяки цьому економічних показників виробництва. Однак, виявилось, що викиди ΝΟх з відомих пристроїв такого типу можуть мати високий рівень, якщо у камері не відбувається відновлення ΝΟх, утвореного у випалювальній печі під час випалювання цементного клінкеру. Крім того кількість палива, яке поступає у зону можливого відновлення ΝΟх у кальцинаторі і може бути витрачене на відновлення ΝΟх, що надходить з випалювальної печі, знижується і тому ΝΟх, що надходить з випалювальної печі, відновлюється менш ефективно. Задачею винаходу є створення способу для спалювання відходів у процесі виготовлення цементного клінкеру, які забезпечують значне зниження викидів ΝΟх пристрою. Цю задачу вирішено, згідно з першим аспектом винаходу, застосуванням способу типу, згаданого вище, який відрізняється тим, що вихідні гази, що містять ΝΟх, вводять у камеру і проводять через неї протитоком до потоку відходів. Згідно з другим аспектом, винахід включає пристрій для спалювання горючих відходів, який має склад сировини, систему попереднього підігрівання з кальцинатором або без нього, випалювальну піч, охолоджувач клінкеру, камеру для спалювання відходів, яка має вхідний отвір для подачі у камеру відходів і вихідний отвір для видалення шлаку і будь-яких неспалених відходів, а також має підтримуючу поверхню для утримання відходів у процесі спалювання, і засоби транспортування відходів від вхідного отвору до вихідного отвору камери, який відрізняється тим, що має засоби подачі вихідних газів, що містять NОх у камеру (9). Отже, ми отримуємо пристрій, який не лише спрощує досягнення бажаних характеристик, але й надає можливість суттєво знизити викиди NOх. Це зумовлюється тим, що вихідні гази, що містять NOх, входять у контакт з паливом, яке відновлює частину вмісту різних NOх у вихідних газах, знижуючи реакції, які відбуваються під час цього процесу і розглядаються нижче. Спалювання відходів у камері включає 5 стадій, а саме: стадію нагрівання, стадію піролізу, стадію запалювання, стадію реакції між компонентами у газовій фазі і стадію реакції вугілля і золи. Газові реагенти, вугілля і зола утворюються у процесі піролізу відходів під час нагрівання. Продукти піролізу містять нітроген, який потрапляє у камеру разом з відходами, і будь-яке придатне паливо. У газах нітроген присутній як N2, NCN, NH3 і NО. Решта нітрогену залишається зв'язаною у вугіллі і золі. Крім нітрогеновмісних сполук гази також містять SО2, Н2, CO, СН4, гідрокарбони (СхНу) і їх радикали. Піроліз відходів починається негайно після завантаження відходів у камеру. Відновлення NOх у камері здійснюється 86225 4 реакціями між гідрокарбоновими радикалами (СН4) і NO з утворенням HCN: CHі• +NO ® HCN, i=1,2,3 (1) або реакцією між CO або Н2 і NО, яка каталізується сировиною або вугіллям: каталізато р ¾ CO+NO ¾¾¾ ¾¾ ® N2, CO2 (2) каталізато р ¾ H2+NO ¾¾¾ ¾¾ ® Na2, Н2О (3) каталізато р ¾ Η2+ΝΟ ¾¾¾ ¾¾ ® ΝΗ3, Η2Ο (4) Реакція (1) проходить при високій температурі і потребує невеликої кількості оксигену для підтримання утворення СНі•. Реакції (2), (3), (4) каталізуються сировиною або вугіллям і виключають присутність оксигену. Під час піролізу і розкладання NO утворюються сполуки HCN і NH3. З каталізацією сировиною HCN або NH3 розкладаються згідно з реакціями (5) і (6) або реакціями (5а) або (6а) з радикалами (представленими тут як О 2/ОН•) і NO, які, відповідно, видаляють або утворюють NОх. каталізато р ¾ HCN ¾¾¾ ¾¾ ® Ν2, СО, СО2, Н2О (5) каталізато р ¾ NH3 ¾¾¾ ¾¾ ® N2, Н2 (6) HCN+NO+ОН• ® N2, CO, CO2, Н2О (5а) NH3+NO+OH• ® N2, H2O (6а) NH3+O2 ® NO, N2, H2O (7) HCN+O2 ® NO, N2, CO, СО2, Н2О (8) Реакції (7), (8) продовжуються на дні подальшої системи попереднього нагрівання з утворенням певної кількості NOх. Згоряння вугілля і нітрогену у вугіллі починається у відновлювальній атмосфері камери і відбувається, головним чином, у кальцинаторі або у стояку попереднього нагрівача. Лише частина нітрогену у вугіллі утворює ΝΟх під час згоряння, решта утворює Ν2. Крім того, карбон вугілля може реагувати з NО, утворюючи Ν2 і Вугілля - N+O2 ® NO (9) Вугілля - N+O2 ® N2, О2 (10) Вугілля - С+ΝΟ ® N2, CO (11) Реакціям відновлення NOх сприяє висока температура. Бажано, щоб щонайменше частково згоряння відходів у камері відбувалось у субстехіометричній атмосфері. Це сприяє багатьом реакціям видалення NOх, згаданим вище. Джерелом ΝΟх-вмісних вихідних газів, що вводяться у камеру, може бути будь-який вузол згоряння, але, згідно з винаходом бажано, щоб вихідні гази відводились з випалювальної печі у вводились у камеру через канал стояка. Бажано також, щоб у камеру потрапляли всі вихідні гази з випалювальної печі. Якщо вихідні гази з випалювальної печі надходять у камеру перед введенням повітря у процес, оксигеном, який може бути використаний у камері, може бути лише оксиген, що міститься у вихідних газах випалювальної печі у кількості від 2 до 4%. Цей оксиген буде швидко спожитий у процесі спалювання і тому зона відновлення ΝΟх, де утворюється ΝΟх згідно з реакціями (2)-(4) значно збільшується, внаслідок чого весь ΝΟх вихідних газів випалювальної печі буде 5 видалений і вихідні гази, що виходять з камери, міститимуть лише незначну кількість ΝΟх. Для досягнення задовільного рівня відновлення ΝΟх суттєвим є забезпечення достатньої тривалості перебування відходів у контакті з вихідними газами у камері для утворення зони відновлення. Отже, бажано, щоб відходи у камері утримувались таким чином, щоб була обмежена здатність відходів пересуватись у камері. Цього можна досягти, просто надаючи підтримуючій поверхні горизонтального положення поперек щонайменше частини всієї зони. Згідно з винаходом, відходи можна активно транспортувати через камеру і це у принципі можна здійснити багатьма способами. Наприклад, відходи можна транспортувати суттєво лінійним шляхом через камеру за допомогою штовхаючого механізму зворотнопоступальної дії. Однак, відходи бажано транспортувати через камеру фуговим шляхом, бажано на роторному диску. Це дозволить контролювати час перебування відходів у камері простим регулюванням швидкості обертання диску. Крім того, виявилось що дає певні переваги спрямовування вихідних газів у камері протитоком відносно потоку відходів. Однією з цих переваг є те, що неспалене вугілля на виході з камери буде захоплене і втягнуте вихідними газами випалювальної печі, внаслідок чого вугілля згорить, контактуючи з оксигеном вихідних газів. Таким чином, за одних і тих же умов буде ефективно спалений останній горючий залишок і внаслідок цього буде поліпшене відновлення NOх у камері завдяки розширенню зони відновлення ΝΟх. Висока температура, яка підвищує ефективність реакції (1), може бути створена різними засобами розділення потоку сировини у субпотоки, які спрямовуються у канал висхідного потоку, камеру і кальцинатор. Температуру у камері бажано підтримувати у межах 925-1050°С або вище без створення ризику утворення осаджень. Згідно з винаходом, цементну сировину бажано завантажувати через вхідний отвір стояка. Для оптимізації використання об'єму пристрою і регулювання температури у камері для спалювання відходів бажано, щоб цементна сировина потрапляла у камеру через вхідний отвір для цементної сировини. Завантажена сировина діє як резервуар тепла, допомагаючи підтримувати температуру на бажаному рівні навіть під час флуктуацій умов процесу. Камера може мати вхідний отвір для завантаження сировини з попереднього підігрівача, кальцинатора і/або складу сировини. Крім того, цементна сировина може захоплювати леткі компоненти газового потоку, які можуть викликати утворення нагару. Звичайно у стояк випалювальної печі і/або камеру завантажують 10-50% сировини. Дуже важливо мати зону відновлення ΝΟх з умовами, що забезпечують інтенсивне відновлення для прискорення реакцій відновлення. Згідно з винаходом, час перебування у такій зоні відновлення забезпечується введенням і спалюванням відходів у субстехіометричній атмосфері. Результатом реакцій буде видалення 50-90% NOх, що міститься у вихідних газах випалювальної печі. 86225 6 У деяких випадках переваги приносить подача гарячого повітря з охолоджувача клінкеру у камеру. Бажано подавати вихідні гази, утворені у процесі спалювання відходів, у кальцинатор попереднього нагрівача для кальцинації цементної сировини. Це утворює горючі леткі складові, і будь-які небажані продукти згоряння, СО, зола тощо, що містяться у вихідних газах з камери вигоряють і розкладаються, відповідно, у кальцинаторі. Бажано також шлак, що утворюється у процесі спалювання відходів, видаляти з камери через вихідний отвір і канал стояка у випалювальну піч. Тоді частина будь-яких неспалених відходів, як уже відзначалось, буде захоплена і втягнута вихідними газами випалювальної печі і вигорять через реакцію з оксигеном вихідних газів. У випадку загрози перегрівання і/або вибуху буде неможливим миттєве переривання процесу спалювання у камері, як це роблять з звичайними пальниками. У таких випадках бажано завантажувати у камеру холодну сировину з складу сировини або з спеціального бункера. Бажано також завантажувати у камеру холодну сировину у кількості, достатній для охолодження відходів і захисту їх від гарячого потоку газів. Пристрій, має стояк для подачі у камеру гарячих газів, з'єднаний з випалювальною піччю. Бажано, щоб підтримуюча поверхня була суттєво горизонтальною для відвернення безконтрольного пересування відходів у камері. У бажаному втіленні винаходу підтримуюча поверхні є роторним диском, який одночасно слугує засобом транспортування відходів через камеру. У бажаному втіленні пристрій, крім того, має скреперний механізм для видалення з камери шлаку, що утворюється у процесі спалювання відходів, і будь-яких неспалених відходів через вихідний отвір у стояк. Роторний диск може складати єдине ціле з дном камери. Роторний диск може обертатись навколо суттєво вертикальної осі, що проходить через його центр. Вісь може бути відхиленою від вертикалі на 1-10°. Якщо диск має такий нахил у бік вихідного отвору камери, це покращує видалення шлаку і залишків відходів з камери. Для запобігання циркуляції вихідних газів у камері вона має непроникну для газу стаціонарну роздільну стінку, яка встановлена на шляху обертання між вхідним і вихідним отворами і простягається від бічної стінки камери до осі обертання роторного диску. Роторний диск бажано виготовляти з кераміки. В іншому втіленні винаходу підтримуюча поверхня може бути стаціонарною, а засіб транспортування відходів через камеру може включати елемент, який обертається навколо осі, перпендикулярної до підтримуючої поверхні. У такому втіленні засіб транспортування, бажано, має крильчасте колесо з щонайменше двома крилами. Далі винахід розглядається більш детально, з посиланнями на креслення, в яких: Фіг.1 - пристрій згідно з винаходом, 7 Фіг.2 - деталь бажаного втілення винаходу, вигляд згори, Фіг.3-6 - інші втілення пристрою згідно з винаходом. На Фіг.1 зображено лінію для виготовлення цементного клінкеру. Виробництво включає циклонний попередній нагрівач 1 з кальцинатором 3, роторну випалювальну піч 5, охолоджувач 7 клінкеру і камеру 9 спалювання відходів, які завантажують через отвір 11 у камері 9. У даному втіленні камера 9 знаходиться між кальцинатором 3 і роторною випалювальною піччю 5. Під час роботи цементну сировину подають з складу 17 сировини до вхідного отвору F для сировини у попередньому нагрівачі 1. Звідси сировина проходить до роторної випалювальної печі 5 через циклони попереднього нагрівача і кальцинатор 3 протитоком відносно вихідних газів з роторної випалювальної печі 5, внаслідок чого сировина розігрівається і кальцинується. У роторній випалювальній печі кальцинована сировина випалюється у цементний клінкер, який охолоджується у подальшому охолоджувачі 7 клінкеру атмосферним повітрям. Частину повітря, яке внаслідок цього розігрівається, спрямовують з охолоджувача 7 клінкеру до кальцинатора 3 через канал 3. Відходи завантажують через вхідний отвір 11 на підтримуючу поверхню 21 (див. також Фіг.2) у камері 9, де після введення у контакт з гарячими вихідними газами, що подаються через канал 6 у камеру 9 від роторної випалювальної печі 5, відходи розігріваються, піролізуються і щонайменше частково спалюються з одночасним їх транспортуванням фуговим шляхом до вихідного отвору 23 камери. Вихідні гази випалювальної печі 5 звичайно містять 2-4% оксигену, який у так званій зоні 18 згоряння, що має стояк 6 і вихідний кінець камери 9, реагує, головним чином, з вугіллям і іншими горючими твердими компонентами. У решті камери 9, яка утворює так звану зону 19 піролізу, температура вихідних газів є достатньо високою для забезпечення піролізу відходів з вивільненням летких компонентів, які уносяться потоком вихідних газів і через канал 4 надходять до кальцинатора 3, де згоряють. Тут або у зоні 19 відновлення NOх у камері 9 створюються умови для субстехіометричного відновлення NOх, внаслідок чого відбувається ефективне видалення ΝΟх реакціями (1)-(4). Температуру у стояку 6 і камері 9 можна контролювати подачею сировини від попереднього нагрівача, кальцинатора і/або з складу сировини у, відповідно, стояк 6 і камеру 9 через вхідні отвори 12, 13, відповідно. Сировина, що потрапляє у стояк ефективно знижує температуру вихідних газів і захоплює леткі компоненти вихідних газів, відвертаючи утворення нагару у цій зоні. Крім того, у цій зоні сировина діє як каталізатор відновлення ΝΟх. У цьому втіленні підтримуюча поверхня складається з роторного диску 21, який обертається навколо осі 25 і утворює дно камери 9. Для видалення залишків згоряння у формі шлаку і неспалених відходів через отвір 23 камери і у стояк 6 камера 9 має скреперний механізм 27. 86225 8 У цьому втіленні відходи транспортуються від вхідного отвору 11 у роторному диску 21 фуговим шляхом, показаним стрілками, через камеру 9 до вихідного отвору 23, де скреперний механізм 27 проштовхує весь матеріал, що знаходиться на роторному диску через край і у стояк 6, де відбувається сортування матеріалу таким чином, що дрібні частки, суспендовані у вихідних газах, виносяться угору і назад у камеру 9, а великі частки проходять униз у випалювальну піч. Дрібні частки, що повертаються у камеру 9, вигоряють, реагуючи з оксигеном вихідних газів і розширюючи зону відновлення ΝΟх у камері 9. Камера може також мати непроникну для газів стаціонарну роздільну стінку 29, розташовану на шляху повертання між вихідним отвором 23 камери і вхідним отвором 11. Функцією цієї стінки є забезпечення проходження гарячих вихідних газів з випалювальної печі 5 протитоком над відходами приблизно тим же шляхом. Завдяки цьому вихідні гази, що утворюються під час згоряння у камері, з їх вмістом горючих компонентів спрямовуються через стояк 4 у кальцинатор 3, де ці горючі компоненти вигоряють і таким чином утилізуються для кальцинації цементної сировини. Час перебування відходів у камері можна контролювати регулюванням швидкості обертання роторного диску. Крім того, деякі переваги можна отримати, підвищуючи швидкість протягом коротких відрізків часу з подовженими перервами, оскільки це поліпшує роботу скрепера порівняно з режимом постійного повільного обертання. Інший варіант пов'язаний з переривчастим швидким обертанням у прямому напрямку з окремими періодами обертання у зворотному напрямку на невеликі відстані. Різні режими роботи дозволяють змінювати час перебування відходів для забезпечення повного згоряння відходів. Якщо виникає загроза перегрівання і/або вибуху у камері 9, у камеру 9 можна подати холодну сировину з складу 17 або з спеціального бункера. Холодну сировину бажано подавати у кількості, достатній для охолодження відходів і захисту їх від гарячих вихідних газів з випалювальної печі 5. Фіг.3-6 ілюструють чотири приклади інших втілень пристрою згідно з винаходом. Втілення на Фіг.3 не включає каналу 15, і тому все нагріте повітря, що надходить від охолоджувача 7 клінкеру, спрямовується через випалювальну піч 5. Внаслідок цього вихідні гази з випалювальної печі 5, що проходять у камеру 9, мають вищий вміст оксигену, і це викликає прискорене згоряння відходів у камері. У цьому втіленні відбувається відновлення NOх вихідних газів з випалювальної печі, оскільки відходи і піролізні гази контактують з вихідними газами випалювальної печі, які містять NОх, у локальних умовах відновлення, хоча відновлення ΝΟх буде мати нижчий рівень, ніж у втіленні на Фіг.1. Втілення, ілюстроване Фіг.4, включає додатковий канал 14, завдяки чому вихідні гази з випалювальної печі, частки і леткі компоненти, потенційно здатні утворювати нагар, за допомогою засобів регулювання можуть бути спрямовані через камеру 9 або навколо неї. 9 Втілення, ілюстроване Фіг.5, відповідає втіленню на Фіг.4 за винятком того, що включає кальцинатор 3а, 3b типу "нижньої тяги". Втілення, ілюстроване Фіг.6, головними ознаками відповідає втіленню на Фіг.1 за винятком того, що воно містить вузол 16 для екстракції шлаку і 86225 10 неспалених компонентів, що у випадку спалювання відходів з високим вмістом заліза або сталі, наприклад, автомобільних шин, може мати важливе значення, оскільки виключатиме небажаний вплив на хімію цементу. 11 Комп’ютерна верстка А. Рябко 86225 Підписне 12 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for incineration of combustible wastes

Автори англійськоюTHomsen Kent, Helm Alexander, Skaarup Jensen Lars

Назва патенту російськоюСпособ сжигания горючих отходов

Автори російськоюТомсен Кент, Гельм Александер, Скоруп Йенсен Ларс

МПК / Мітки

МПК: F27B 7/20, F23G 5/00, C04B 7/43

Мітки: спосіб, горючих, спалювання, відходів

Код посилання

<a href="https://ua.patents.su/6-86225-sposib-spalyuvannya-goryuchikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб спалювання горючих відходів</a>

Попередній патент: Спосіб дистанційного керування охоронною системою транспортних засобів та охоронна система транспортних засобів

Наступний патент: Спосіб одержання піролідиноксимів

Випадковий патент: Викопувальний орган коренезбиральної машини