Спосіб комбінованого зміцнення деталей

Номер патенту: 86781

Опубліковано: 10.01.2014

Автори: Сатановський Євген Абрамович, Сідашенко Олександр Іванович, Бирка Олег Володимирович, Олійник Олександр Купріянович, Мартиненко Дмитро Олександрович, Скобло Тамара Семенівна, Гаркуша Ігор Євгенійович, Науменко Артем Олександрович

Формула / Реферат

Спосіб комбінованого зміцнення деталей, що здійснюється шляхом активації поверхні щітковою обробкою з наступним хромуванням, який відрізняється тим, що для видалення водню, підвищення твердості, міцності зчеплення, зносостійкості покриття його додатково піддають вакуумно-плазмовій обробці.

Текст

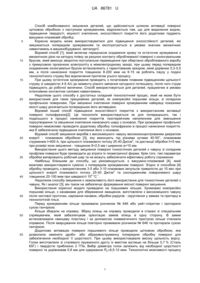

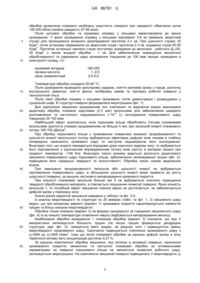

Реферат: Спосіб комбінованого зміцнення деталей здійснюється шляхом активації поверхні щітковою обробкою з наступним хромуванням. Додатково деталь піддають вакуумно-плазмовій обробці. UA 86781 U (12) UA 86781 U UA 86781 U 5 10 15 20 25 30 35 40 45 50 55 Спосіб комбінованого зміцнення деталей, що здійснюється шляхом активації поверхні щітковою обробкою з наступним хромуванням, відрізняється тим, що для видалення водню, підвищення твердості, міцності зчеплення, зносостійкості покриття його додатково піддають вакуумно-плазмовій обробці. Корисна модель може використовуватися для підвищення зносостійкості деталей, які зміцнюються попереднім хромуванням та експлуатуються в умовах значних механічних навантажень в машинобудуванні, металургії. Відомий спосіб [1], який включає передчасне осадження хрому та остаточне хромування з механічною дією на катодну плівку за рахунок контакту оброблюваної поверхні з хонінгувальним брусом, який виконує зворотно-поступальне переміщення при обертанні оброблюваного виробу з примусовою прокачкою електроліту в міжелектродному зазорі, при цьому перед попереднім осадженням хонінгувальні бруски встановлюють з гарантованим зазором, який дорівнює 0,3-0,5 мм, а після нанесення покриття товщиною 8-200 мкм на 6-15 хв роблять паузу у подачі технологічного струму без відключення протягом усього процесу. При цьому остаточне хромування проводять з початковим плавним підвищенням щільності струму зі швидкістю 4-6 А/с до моменту різкого змінення катодного потенціалу, після чого струм підвищують до робочої величини. Спосіб використовується для деталей, працюючих в умовах інтенсивних контактних силових навантажень. Недоліком цього способу є достатньо складний технологічний процес, який не може бути використаний для таких прецизійних деталей, як компресійні поршневі кільця, зі складною профільною поверхнею. При зміцненні зчеплення поверхні хромуванням найкращі показники якості шару досягаються попередньою його активацією. Відомий інший спосіб підвищення зносостійкості покриттів з використанням активації поверхні голкофрезою[2]. Ця технологія використовується як для попереднього, так і подальшого в процесі нанесення покриттів газотермічним напиленням для зменшення пороутворення та зміцнення зчеплення нанесеного шару з основою. При хромуванні профільної поверхні неможливо проводити додаткову обробку голкофрезою в процесі нанесення покриття, яка б забезпечила підвищення зчеплення його з основою. Відомий спосіб зміцнення виробів з високоміцного чавуну висококонцентрованим джерелом енергії - плазмовою обробкою [3], яку виконують під різними кутами 40-50°, плазмовим 2 струменем І=400 А, при щільності плазмового потоку 25-40 Дж/см , та дистанції обробки h=5 мм, при розмірі зони зміцнення - товщиною δ=2,5 мм і шириною а=10 мм. Використання цього методу зміцнення поверхні тонкостінних деталей з чавуну зі складним профілем поверхні буде призводити до втрати їх геометричної форми. Крім того, такі параметри обробки випаровують робочий шар та не можуть забезпечити ефективну роботу спряження. Найбільш близьким до способу, що рекомендується, є вакуумно-плазмовий [4], який можливо використовувати сумісно з попереднім хромуванням поверхні. Згідно зі способом [4] обробку проводять з використанням 3-5 або 3-10 плазмових імпульсів тривалістю до 10 мкс при 2 щільності енергії плазмового потоку 25-40 Дж/см та охолодженням поверхневого шару 6 -1 товщиною 20-100 мкм при швидкості 10 °C . Недоліком способу зміцнення є неможливість його використання для тонкостінних деталей з чавуну. Як і аналог [3], він також не забезпечує формування якісної поверхні зміцнення. Використання корисної моделі проведено на поршневих кільцях. Хромовані компресійні поршневі кільця, з канавками для збереження змащення, виготовляли з високоміцного чавуну після чистової проточки, нарізання канавок, обробки радіусів - скруглення у замках та притирці в технологічній гільзі. Перед хромуванням кільця промивали розчином № 646 або уайт-спіритом і протирали сухою ганчіркою. Кільця збирали на оправку. Збірку кілець на оправку проводили в стакані зі спеціальним спрямувачем, який забезпечував орієнтацію замків кілець в одну сторону. В замки встановлювали свинцеву пластину і за допомогою пневматичного пристрою кільця стискали оправкою. Після кварцування кільця повторно промивали розчином № 646 та протирали сухою ганчіркою. Додатково активацію поверхні поршневого кільця проводили щітковою обробкою, яка дозволила замінити дробо- або абразивоструминну попередню обробку поверхні для забезпечення необхідної її шорсткості. При цьому використовували високу щільність ворсу. Голки виготовляли зі сталевого пружинного дроту із вмістом вуглецю не більше 0,7 % (Сталь 65Г) і твердістю приблизно 2 ГПа. Вибір діаметра голок залежить від необхідної шорсткості поверхні та дорівнював 0,8 мм для одержання Ra=9,5-10 мкм. Технологічні можливості процесу 1 UA 86781 U 5 10 обробки дозволили отримати необхідну шорсткість поверхні при швидкості обертання щітки 100-200 об/хв (лінійна швидкість 47-94 м/хв). Після щіткової обробки та промивки оправку з кільцями завантажували до ванни хромування. У ванні хромування оправку з кільцями підігрівали 3-8 хв (вмикали зворотний струм) для проходження анодного декапірування протягом 2-х хв. При щільності струму 32 2 А/дм , потім установку перемикали на зворотний струм і протягом 2-3 хв. подавали струм 45-50 2 А/дм . Протягом останньої хвилини струм поступово знижували до величини - робочого Дк=302 35 А/дм з часом анодної обробки - 1 хв. Для забезпечення покращення механічної оброблюваності та одержання шару хромування товщиною до 100 мкм процес проводили в електроліті складу, г/л: хромовий ангідрид сірчана кислота хром тривалентний 15 20 25 30 35 40 45 50 55 180-250 1,-2,5 2,5-5,0. Температура обробки складала 55-60 °C. Після хромування проводили заполіровку задирок, зняття напливів хрому з торців, розточку внутрішнього діаметра, зняття фасок, калібровку замків та притирку робочої поверхні у технологічній гільзі. Після такої обробки оправку з кільцями промивали, потім демонтували і розміщували у сушильній шафі. В структурі поверхні формувалися мікротріщини (фіг. 1) Для укріплення зміцнених хромуванням зон зчеплення та виділення водню виконували додаткову обробку плазмою короткими (2-5 мкс) імпульсами для забезпечення швидкого -6 розплавлення та наступного надшвидкісного (~10 с) охолодження поверхневого шару товщиною 20-100 мкм. Найбільший ефект досягається, коли поршневе кільце обробляють п'ятьма плазмовими імпульсами (азотиста плазма) продовженням не більше 5 мкс при загальній енергії плазмового 2 потоку 100-150 кДж/см . При обробці поршневого кільця з хромованою поверхнею вказаної продовжуваності та щільністю енергії імпульсного потоку відбувається ефективна дифузія іонів плазми в глибину попередньо нанесеного хромового шару та наступне надшвидкісне його охолодження. Внаслідок того, що енергія передається впродовж дуже короткого відрізка часу, то відбувається його підплавлення з одночасним впровадженням потоку іонів (азоту) в матеріал мішені при градієнті температур ~108 K/м. Внаслідок такого режиму вдається досягнути додаткового зміцнення поверхневого шару поршневого кільця, забезпечення заліковування тріщин (фіг. 2), підвищення його середньої твердості та зносостійкості. Обробка також сприяє видаленню водню. При зменшенні продовжуваності імпульсів або щільності енергії не відбувається підплавлення поверхневого шару, а збільшення щільності енергії може привести до росту шорсткості поверхні, за рахунок часткового випаровування хромового покриття. При кількості плазмових імпульсів більше ніж 5 не відбувається значного підвищення твердості оброблюваного матеріалу, а з'являється порушення геометрії поверхні. Якщо кількість імпульсів 1, то потрібний ефект зміцнення повною мірою не достягається, не забезпечується дифузія хрому у перехідну зону. Аналіз різних варіантів зміцнення наведено у таблиці та фіг. 3-5. Із аналізу мікротвердості та структури по 20 вимірах (табл. та фіг. 1, 3) зміцненого шару видно, що при вихідному варіанті (варіант 1) хромоване покриття характеризується наявністю тріщин та більш низькою мікротвердістю. Обробка тільки плазмою (варіант 2) не формує однорідного за товщиною зміцнюючого шару (фіг. 4) із-за низької температури плавлення чавуну (відбувається випаровування металу). Комбінована обробка хромування + плазмова обробка (варіант 3) показала, що при її використанні заліковується більшість тріщин (по місцю тріщин формується дендридна структура, див. фіг. 2), знижується вміст водню, за рахунок чого і підвищується рівень мікротвердості хромованого шару. Одночасно підвищується зчеплення хромованого шару з 2 σв=694 до σв=826 Н/мм , тому що після плазмової обробки за рахунок дифузії хрому в зону термічного впливу його концентрація достигає 0,27 %. За рахунок комплексної обробки зміцнення, яка полягає в активації поверхні, нанесення хромованого покриття, механічної та наступної плазмової обробки за оптимальними параметрами на поверхні поршневого кільця не змінюється геометрія робочого шару, заліковуються мікротріщини. На комплексно зміцненій поверхні підвищилась її мікротвердість (у 2 UA 86781 U 5 середньому на 7,3 %), утворилася зона термічного впливу, яка за рахунок дифузії хрому підвищила зчеплення хромованого шару з основою. Зносостійкість комплексного зміцнення сприяла підвищенню зносостійкості на 15 %. Зменшення коефіцієнта зношування при електрохімічному хромуванні + плазмова обробка відбувається за рахунок зменшення викришування робочого шару. Таким чином, запропонований спосіб забезпечує видалення водню, підвищення твердості, міцності зчеплення хромового шару та сприяє підвищенню зносостійкості зміцнених деталей. Таблиця Вплив обробок на мікротвердість зміцненого шару. № 1 2 3 Спосіб нанесення покриття Значення мікротвердості, Н-50 Поблизу границі Зміцнений (відстань від Коефіцієнт робочий шар зміцненого шару 10зношування 15 мкм) Вихідний (електролітичне хромування) Плазмова обробка Електролітичне хромування + плазмова обробка 963 508 1,0 1007 529 1,2 1014 693 0,87 Примітка: дані таблиці - середнє значення показників. 10 Джерела інформації: 1. Патент РФ № 2175032 2. Патент України № 44694 3. Патент України № 8802 4. Патент України № 57072 (прототип) 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 Спосіб комбінованого зміцнення деталей, що здійснюється шляхом активації поверхні щітковою обробкою з наступним хромуванням, який відрізняється тим, що для видалення водню, підвищення твердості, міцності зчеплення, зносостійкості покриття його додатково піддають вакуумно-плазмовій обробці. 3 UA 86781 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюSkoblo Tamara Semenivna, Sidashenko Oleksandr Ivanovych, Naumenko Artem Oleksandrovych

Автори російськоюСкобло Тамара Семеновна, Сидашенко Александр Иванович, Науменко Артем Александрович

МПК / Мітки

МПК: C23C 8/00

Мітки: комбінованого, зміцнення, деталей, спосіб

Код посилання

<a href="https://ua.patents.su/6-86781-sposib-kombinovanogo-zmicnennya-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб комбінованого зміцнення деталей</a>

Попередній патент: Вентиляційний люк для одягу

Наступний патент: Спосіб електрохімічного синтезу порошку цинку високої частоти

Випадковий патент: Похідні піримідину, що проявляють гербіцидні властивості, спосіб їх одержання (варіанти), проміжні сполуки, гербіцидна композиція та спосіб боротьби із бур'янами