Зенкер

Номер патенту: 88484

Опубліковано: 25.03.2014

Автори: Крупа Володимир Васильович, Кушпіль Володимир Степанович, Островський Максим Ігорович, Кривий Петро Дмитрович

Формула / Реферат

Зенкер, що складається з корпусу, в якому виконані хвостовик з різьбовою частиною та робоча частина, різальних елементів, центрального у хвостовику отвору і каналів для підводу змащувально-охолоджуючої рідини (ЗОР) в зону різання та напрямних елементів, який відрізняється тим, що в робочій частині корпусу виконано чотири поздовжніх пази, бокові поверхні та дно яких розміщені під кутом до поздовжньої осі корпусу, причому сліди бокових поверхонь поздовжніх пазів знаходяться під кутом один до одного в перпендикулярній і в паралельній площинах до поздовжньої осі корпусу і в ці пази встановлені різальні елементи, зафіксовані за допомогою клинів та гвинтів, а задні торці різальних елементів є в контакті з задньою стінкою кільцевої виточки, яка виконана у робочій частині корпусу, і на різальних елементах допоміжні кути в плані становлять j' = 5-15° та виконані нульові фаски шириною f=0,1-0,8 мм та довжиною а = (1.2 - 2)s, де s - подача на оберт, а кут підйому поздовжніх пазів визначається за формулою:

![]()

де

![]() - величина перешліфовування заднього торця різальних елементів;

- величина перешліфовування заднього торця різальних елементів;

Δ - величина перезаточування різальних елементів;

d - допуск на розмір оброблюваного отвору;

j0 - головний кут в плані.

Текст

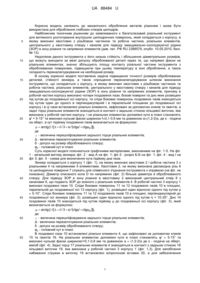

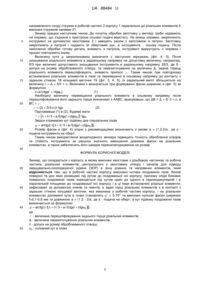

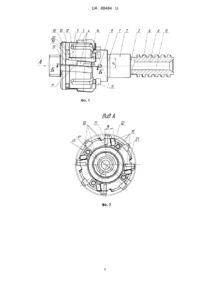

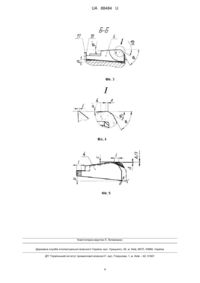

Реферат: Зенкер складається з корпусу, в якому виконані хвостовик з різьбовою частиною та робоча частина, різальних елементів, центрального у хвостовику отвору і каналів для підводу змащувально-охолоджуючої рідини (ЗОР) в зону різання та напрямних елементів. В робочій частині корпусу виконано чотири поздовжніх пази, бокові поверхні та дно яких розміщені під кутом до поздовжньої осі корпусу. При цьому сліди бокових поверхонь поздовжніх пазів знаходяться під кутом один до одного в перпендикулярній і в паралельній площинах до поздовжньої осі корпусу і в ці пази встановлені різальні елементи, зафіксовані за допомогою клинів та гвинтів. Задні торці різальних елементів є в контакті з задньою стінкою кільцевої виточки, яка виконана у робочій частині корпусу, і на різальних елементах допоміжні кути в плані становлять ' = 5-15° та виконані нульові фаски шириною f=0,1-0,8 мм та довжиною а = (1.2 - 2)s, де s - подача на оберт, а кут підйому поздовжніх пазів визначається за формулою. UA 88484 U (54) ЗЕНКЕР UA 88484 U UA 88484 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до механічного обробляння металів різанням і може бути використана для оброблення глибоких отворів циліндрів. Найближчим технічним рішенням до заявлюваного є багатолезовий різальний інструмент для витяжного розточування внутрішніх циліндричних поверхонь, який складається з корпусу, в якому виконані хвостовик з різьбовою частиною та робоча частина, різальних елементів, центрального у хвостовику отвору і каналів для підводу змащувально-охолоджуючої рідини (ЗОР) в зону різання та напрямних елементів (див. пат. РФ RU 2388579, опубл. 10.05.2010, бюл. № 13). Недоліком даного інструмента є його низька стійкість і збільшення діаметральних розмірів, що можуть виходити за межі допуску оброблюваної деталі через те, що напрямні фаски на різальних елементах, значно збільшують площу контакту різальної частини інструмента з оброблюваною поверхнею, підвищуючи при цьому температуру в зоні оброблення, а також складність переналагоджування на необхідний розмір. В основу корисної моделі поставлена задача підвищення точності розмірів оброблюваних деталей, стійкості зенкера, а також спрощення переналагоджування шляхом виконання інструмента, що складається з корпусу, в якому виконані хвостовик з різьбовою частиною та робоча частина, різальних елементів, центрального у хвостовику отвору і каналів для підводу змащувально-охолоджуючої рідини (ЗОР) в зону різання та напрямних елементів, причому в робочій частині корпусу виконано чотири поздовжніх пази, бокові поверхні та дно яких розміщені під кутом до поздовжньої осі корпусу, та сліди бокових поверхонь поздовжніх пазів знаходяться під кутом один до одного в перпендикулярній і в паралельній площинах до поздовжньої осі корпусу і в ці пази встановлені різальні елементи, зафіксовані за допомогою клинів та гвинтів, а задні торці різальних елементів знаходяться в контакті з задньою стінкою кільцевої виточки, яка виконана у робочій частині корпусу, і на різальних елементах допоміжні кути в плані становлять φ' = 5-15° та виконані нульові фаски шириною f=0,1-0,8 мм та довжиною a=(1.2-2)s, де s - подача на оберт, а кут підйому поздовжніх пазів визначається за формулою: arctg { /[ / 3 a / ctg' ctg0 ]}, де - величина перешліфовування заднього торця різальних елементів; Δ - величина перезаточування різальних елементів; δ - допуск на розмір оброблюваного отвору; φ0 - головний кут в плані. Суть корисної моделі пояснюється графічними матеріалами, виконаними на фіг. 1-5. На фіг. 1 - загальний вигляд зенкера; фіг. 2 - вид А на фіг. 1; фіг.3 - розріз Б-Б на фіг. 1; фіг. 4 - вид І на фіг 3; фіг. 5 - схема для визначення кута підйому дна паза. Зенкер складається з корпусу 1 (фіг. 1), на якому виконані хвостовик 2 і робоча частина 3 з різальними 4 та напрямними 5 елементами. Хвостовик 2, на якому виконана двозахідна різь 6 та циліндрична поверхня 7 служать для співвісного з'єднання інструмента з оправкою (на фіг. не показано). Діаметр описаного кола D по напрямних (фіг. 2) більше діаметра d оброблюваного отвору. Для підводу ЗОР в зону різання в хвостовику 2 виконаний центральний отвір 8 з каналами 9, що подають ЗОР до кожного з різальних елементів 4. В робочій частині 3 корпусу 1 виконані поздовжні пази 10. Сліди бокових поверхонь 11 та 12 поздовжніх пазів 10 в площині, паралельній до поздовжньої осі 13 корпусу (фіг. 1), розміщені один відносно одного під кутом ρ = 5-10°. Сліди бокових поверхонь 11 та 12 поздовжніх пазів 10 в площині, перпендикулярній до поздовжньої осі зенкера (фіг. 2), розміщені один відносно одного під кутом η = 10-20°. Дно 14 поздовжніх пазів 10 знаходиться під кутом підйому μ до поздовжньої осі корпусу (фіг. 3), який визначається за формулою: arctg { /[ / 3 a / ctg' ctg0 ]}, де - величина перешліфовування заднього торця різальних елементів; Δ - величина перезаточування різальних елементів; δ - допуск на розмір оброблюваного отвору; φ0 - головний кут в плані. В поздовжні пази 10 встановлені різальні елементи 4, що зафіксовані за допомогою клинів 15 та гвинтів 16. На різальних елементах допоміжні кути в плані становлять φ' = 5-15° та виконані нульові фаски шириною/=0,1-0,8 мм та довжиною а = (1.2-2)s де s - подача на оберт, мм/об (фіг. 4). Задні торці 17 різальних елементів 4 знаходяться в контакті з задньою стінкою 18 кільцевої виточки 19, яка виконана у робочій частині 3 корпусу 1 (фіг. 1,3). Для запобігання набивання стружки в виточку 19 встановлені копролонові вставки 20, а для забезпечення 1 UA 88484 U 5 10 15 20 25 направленого сходу стружки в робочій частині 3 корпусу 1 паралельно до різальних елементів 4 виконані стружкові канавки 21. Зенкер працює наступним чином. До початку обробки заготовку у вигляді труби надівають на оправку, що з'єднана з пристроєм осьової подачі верстату. На кінець оправки, закріплюють інструмент за допомогою хвостовика 2 і заводять разом з заготовкою в патрон. Заготовку закріплюють в патроні і надають їй обертовий рух, а інструмента - осьову подачу. Після закінчення обробки готову деталь знімають з патрона, інструмент відкручують з оправки і процес повторюють знову. Величину кута μ запропоновано визначати з наступних міркувань (фіг. 4, 5). Після зношування різального елемента в радіальному напрямку на допустиму величину, наприклад, δ/3 при величині допустимого зношування інструмента в радіальному напрямку 2δ/3, де δ допуск на розмір оброблюваного отвору, та перезаточування на величину Δ, задній торець різального елемента перешліфовують, знімають припуск . Таким чином, при повторному встановленні різальних елементів в пази та переміщенні в осьовому напрямку до контакту з задньою стінкою 18 кільцевої виточки 19 (фіг. 3, 4, 5), їх радіальний виліт збільшиться на величину r = Δ + δ/3 + с. Величина с визначиться при формуванні фаски шириною а (фіг. 5) за формулою c=a/(ctgφ' + ctgφ0). (1) Необхідну величину переміщення різального елемента в осьовому напрямку після перешліфовування його заднього торця визначимо з ААВС, врахувавши, що ΔВ = Δ + δ/ 3 + с, а ВС = : (2) = (Δ + δ/3+c)▪ tgμ. Підставивши (1) в (2), будемо мати / 3 a / ctg' ctg0 tg. Звідси отримаємо кут підйому дна спеціальних пазів arctg { /[ / 3 a / ctg' ctg0 ]}, . Розмір фаски а (фіг. 4) згідно з рекомендаціями визначають з умови а = (1,2-2)s·, де s подача інструмента на оберт. Таким чином використання вищеподаного зенкера підвищить точність оброблення отворів та стійкість інструмента за рахунок значного зменшення довжини фасок на різальних елементах, а також забезпечить його швидке переналагоджування на розмір. 30 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 45 50 Зенкер, що складається з корпусу, в якому виконані хвостовик з різьбовою частиною та робоча частина, різальних елементів, центрального у хвостовику отвору і каналів для підводу змащувально-охолоджуючої рідини (ЗОР) в зону різання та напрямних елементів, який відрізняється тим, що в робочій частині корпусу виконано чотири поздовжніх пази, бокові поверхні та дно яких розміщені під кутом до поздовжньої осі корпусу, причому сліди бокових поверхонь поздовжніх пазів знаходяться під кутом один до одного в перпендикулярній і в паралельній площинах до поздовжньої осі корпусу і в ці пази встановлені різальні елементи, зафіксовані за допомогою клинів та гвинтів, а задні торці різальних елементів є в контакті з задньою стінкою кільцевої виточки, яка виконана у робочій частині корпусу, і на різальних елементах допоміжні кути в плані становлять ' = 5-15° та виконані нульові фаски шириною f=0,1-0,8 мм та довжиною а = (1.2 - 2)s, де s - подача на оберт, а кут підйому поздовжніх пазів визначається за формулою: arctg { /[ / 3 a / ctg' ctg0 ]}, де - величина перешліфовування заднього торця різальних елементів; Δ - величина перезаточування різальних елементів; - допуск на розмір оброблюваного отвору; 0 - головний кут в плані. 2 UA 88484 U 3 UA 88484 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23B 51/10

Мітки: зенкер

Код посилання

<a href="https://ua.patents.su/6-88484-zenker.html" target="_blank" rel="follow" title="База патентів України">Зенкер</a>

Попередній патент: Робочий орган змішувача-подрібнювача

Наступний патент: Спосіб лікування дітей із брахіоплексітом дюшена-ерба

Випадковий патент: Рамне податливе кріплення з спецпрофілю