Спосіб одержання карбонових кислот і їх похідних

Формула / Реферат

1. Спосіб одержання аліфатичної карбонової кислоти, що містить (n+1) вуглецевих атомів, де n позначає ціле число до 6, і/або її ефіру або ангідриду, який включає контактування аліфатичного спирту, що містить n вуглецевих атомів, і/або його реакційноздатного похідного з монооксидом вуглецю по суті у відсутності галогенів або їхніх похідних і в присутності каталізатора при температурі в інтервалі від 250 до 600 °С і під тиском в інтервалі від 10 до 200 бар, який відрізняється тим, що каталізатор являє собою морденіт, що має як каркасні елементи кремній, алюміній і галій, і у який іонообміном або іншим способом уведена мідь, нікель, іридій, родій або кобальт.

2. Спосіб за п. 1, який відрізняється тим, що в морденіт іонообмінним або іншим способом уводять мідь.

3. Спосіб за одним з попередніх пунктів, який відрізняється тим, що морденіт має відношення діоксиду кремнію до оксиду алюмінію в інтервалі від 10:1 до 30:1.

4. Спосіб за одним з попередніх пунктів, який відрізняється тим, що морденіт має відношення діоксиду кремнію до оксиду галію в інтервалі від 20:1 до 50:1.

5. Спосіб за одним з попередніх пунктів, який відрізняється тим, що морденіт піддають іонообміну з міддю, нікелем, іридієм, родієм або кобальтом.

6. Спосіб за п. 5, який відрізняється тим, що морденіт включає до 80 % своїх здатних до обміну ділянок, підданих іонообміну з міддю, нікелем, іридієм, родієм або кобальтом.

7. Спосіб за одним з попередніх пунктів, який відрізняється тим, що каталізатор має вміст металу від 0,5 до 10 мас. % у перерахунку на загальну масу каталізатора.

8. Спосіб за одним з попередніх пунктів, який відрізняється тим, що каталізатор перед застосуванням активують.

9. Спосіб за п. 8, який відрізняється тим, що каталізатор активують контактуванням каталізатора зі струмом азоту, монооксиду вуглецю або водню протягом щонайменше однієї години при підвищеній температурі.

10. Спосіб за одним з попередніх пунктів, який відрізняється тим, що монооксид вуглецю і пару метанолу подають через нерухомий або псевдозріджений шар каталізатора, й де вміст йодиду у монооксиді вуглецю, метанолі та каталізаторі становить менше 500 част./млн.

11. Спосіб за одним з попередніх пунктів, який відрізняється тим, що аліфатичний спирт являє собою метанол.

12. Спосіб за п. 11, який відрізняється тим, що метанол одержують із суміші монооксиду вуглецю і водню.

13. Спосіб за п. 12, який відрізняється тим, що метанол одержують in situ.

14. Спосіб за одним з попередніх пунктів, який відрізняється тим, що як реакційноздатне похідне використовують диметиловий ефір.

15. Спосіб за п. 14, який відрізняється тим, що використовують суміш метанолу і диметилового ефіру.

16. Спосіб за п. 14, який відрізняється тим, що як вихідний матеріал для процесу використовують воду.

17. Спосіб за п. 16, який відрізняється тим, що мольне співвідношення вода:диметиловий ефір забезпечують в інтервалі від більше 0 до менше або дорівнює 1.

18. Спосіб за одним з попередніх пунктів, який відрізняється тим, що процес проводять при температурі в інтервалі від 250 до 400 °С й під тиском в інтервалі від 10 до 150 бар.

19. Спосіб за одним з попередніх пунктів, який відрізняється тим, що молярне відношення монооксиду вуглецю до метанолу забезпечують в інтервалі від 1:1 до 30:1.

20. Спосіб за одним з попередніх пунктів, який відрізняється тим, що середньогодинна швидкість подачі рідини - метанолу знаходиться в інтервалі від 0,5 до 2 год-1.

Текст

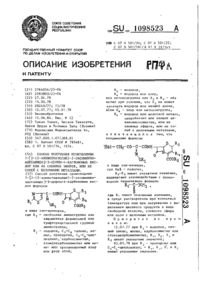

1. Спосіб одержання аліфатичної карбонової кислоти, що містить (n+1) вуглецевих атомів, де n позначає ціле число до 6, і/або її ефіру або ангідриду, який включає контактування аліфатичного спирту, що містить n вуглецевих атомів, і/або його реакційноздатного похідного з монооксидом вуглецю по суті у відсутності галогенів або їхніх похідних і в присутності каталізатора при температурі в інтервалі від 250 до 600 °С і під тиском в інтервалі від 10 до 200 бар, який відрізняється тим, що каталізатор являє собою морденіт, що має як каркасні елементи кремній, алюміній і галій, і у який іонообміном або іншим способом уведена мідь, нікель, іридій, родій або кобальт. 2. Спосіб за п. 1, який відрізняється тим, що в морденіт іонообмінним або іншим способом уводять мідь. 3. Спосіб за одним з попередніх пунктів, який відрізняється тим, що морденіт має відношення діоксиду кремнію до оксиду алюмінію в інтервалі від 10:1 до 30:1. 4. Спосіб за одним з попередніх пунктів, який відрізняється тим, що морденіт має відношення діоксиду кремнію до оксиду галію в інтервалі від 20:1 до 50:1. 5. Спосіб за одним з попередніх пунктів, який відрізняється тим, що морденіт піддають іонообміну з міддю, нікелем, іридієм, родієм або кобальтом. 6. Спосіб за п. 5, який відрізняється тим, що морденіт включає до 80 % своїх здатних до обміну 2 (19) 1 3 88901 4 мпературі в інтервалі від 250 до 400 °С й під тиском в інтервалі від 10 до 150 бар. 19. Спосіб за одним з попередніх пунктів, який відрізняється тим, що молярне відношення монооксиду вуглецю до метанолу забезпечують в інтервалі від 1:1 до 30:1. 20. Спосіб за одним з попередніх пунктів, який відрізняється тим, що середньогодинна швидкість подачі рідини - метанолу знаходиться в інтервалі від 0,5 до 2 год-1. Даний винахід відноситься до способу одержання аліфатичної карбонової кислоти і/або її похідних реакцією відповідного спирту або його реакційноздатного похідного з моноксидом вуглецю в присутності морденітного каталізатора, який містить метал. Одержання оцтової кислоти з метанолу і моноксиду вуглецю являє собою добре відомий процес карбонілювання, що проводять у промисловому масштабі. У промисловому масштабі одержання оцтової кислоти можна здійснювати як гомогенний рідкофазний процес, у якому реакцію карбонілювання каталізують розчинним комплексом родію/йодиду і алкілйодидом, таким як метилійодид. Основними недоліками цього способу є застосування йодиду, що може привести до проблем корозії, і утруднень, пов'язаних з виділенням продуктів і каталітичних компонентів з єдиної фази. Обидва ці недоліки могли б бути усунуті, якби міг бути розроблений гетерогенний газофазний спосіб з використанням вільного від йодиду твердого каталізатора. В GB 1185453 описані деякі мультифазні каталізатори, які включають каталітично активний метал, до якого відносяться, крім іншого, мідь, родій і іридій, нанесені на матеріали-носії широкого ряду, включаючи кремнеземи, глиноземи, вугілля, цеоліти, глини і полімери. Ці мультифазні каталізатори представлені як такі, що можуть бути використані в гетерогенному газофазному карбонилюванні метанолу до оцтової кислоти в присутності галогенідного промотору. Аналогічний спосіб описаний в GB 1277242, хоча в жодному патенті не наведені приклади застосування в такому способі цеолітів. В US 4612387 описаний спосіб одержання монокарбонових кислот і складних ефірів, що включає контактування моноксиду вуглецю з одноатомним спиртом, що містить від 1 до 4 вуглецевих атомів, у присутності кристалічного алюмосилікатного цеоліту, який має відношення діоксиду кремнію до оксиду алюмінію щонайменше приблизно 6 і індексом проникності в інтервалі від 1 до 12 під тиском щонайменше 1 ат. Найбільш переважні цеоліти відповідно до цього визначення являють собою ZSM-5, ZSM-11, ZSM-12, ZSM-38 і ZSM-35, причому особливо переважний ZSM-5. У прикладі VI, експеримент 30 представлені посилання на цеоліти морденітного типу, які мають індекс проникності 0,4, причому показано, що воднева форма не є каталітично ефективною. Переважні цеоліти в переважному варіанті модифікують шляхом введення металів групи IB, IIB, 1VB або VIII, з яких найбільш переважна мідь. В J.Catalysis, 71, 233-43 (1981) описане застосування фотоелектронної спектроскопії (ЕСХА) для визначення активності родієвого морденітного каталізатора і інших нанесених на носії родієвих каталізаторів у відношенні карбонілювання метанолу до оцтової кислоти. В DE 3606169 описаний спосіб одержання оцтової кислоти, метилацетату і/або диметилового ефіру карбонілюванням безводного метанолу, метилацетату і/або диметилового ефіру в присутності кобальтвмісних цеолітів або цеолітів, змішаних з кобальтовими солями. Таке карбонілювання необов'язково проводять у присутності галогениду. Переважні цеоліти описані як ті, що відносяться до пентазильного типу, розміри пор яких є проміжними між розмірами пор цеоліту А, з одного боку, і цеолітів X і Y, з іншого. Робота в Chemistry Letters, cc. 2047-2050 (1984) відноситься до парофазного карбонілювання метанолу у відсутності галогенового промотору. Таблиця 1 цієї статті відноситься до трьох прикладів, експерименти яких проводять при 200°С і під тиском 10 бар, де як каталізатори використають водневий морденіт і мідний морденіт. У всіх трьох випадках значення виходу були низькими відносно виходу в аналогічних експериментах із застосуванням каталізатора на основі ZSM-5. В ЕР 0596632 А1 описаний спосіб одержання аліфатичної карбонової кислоти введенням спирту або його реакційноздатного похідного в контакт із моноксидом вуглецю по суті у відсутності галогенів або їх похідного, у присутності каталізатора, що складається по суті з морденітного цеоліту, у який попереднім іонообміном або іншим шляхом уводять мідь, нікель, іридій, родій або кобальт, який характеризується тим, що процес проводять при температурі в інтервалі від 300 до 600°С і під тиском в інтервалі від 15 до 200 бар. Таким чином, усе ще зберігається потреба в розробці вдосконаленого гетерогенного газофазного способу одержання карбонових кислот і/або їхніх похідних зі спиртів і/або їх реакційноздатних похідних і моноксиду вуглецю з використанням цеолитного каталізатора, який містить метал, що здійснюють при практичній відсутності галогенів або їхніх похідних. Було встановлено, що морденітний цеоліт (надалі позначений як морденіт), що попередньо модифікують включенням у каркас металів, на додаток до кремнію і алюмінію, забезпечує підвищену селективність відносно продукту (відносно оцтової кислоти або її похідних) і/або підвищену стабільність каталізатора. Відповідно, об'єктом даного винаходу є спосіб одержання аліфатичної карбонової кислоти, що містить (n+1) вуглецевих атомів, де n позначає ціле число до 6, і/або її ефіру або ангідриду, що 5 включає контактування аліфатичного спирту, що містить п вуглецевих атомів, або його реакційноздатного похідного з моноксидом вуглецю по суті у відсутності галогенів або їхніх похідних і в присутності каталізатора при температурі в інтервалі від 250 до 600°С і під тиском в інтервалі від 10 до 200 бар, що характеризується тим, що каталізатор складається по суті з морденіта, який як каркасні елементи включає кремній, алюміній і один або декілька інших елементів, обраних з галію, бору і заліза і у який попереднім іонообміном або іншим способом уведена мідь, нікель, іридій, родій або кобальт. У способі згідно з даним винаходом використають модифікований морденітний каталізатор в умовах високих температур і тисків з досягненням гарних значень виходу карбонових кислот і їхніх похідних. Було встановлено, що підвищена селективність відносно продукту і підвищена стабільність каталізатора можуть бути досягнуті з використанням морденіта, який попередньо модифікують додаванням як каркасного елемента одного або декількох з галію, бору і заліза (модифікуючі каркас елементи), у порівнянні з морденітом, що має як єдині каркасні елементи кремній і алюміній. У способі згідно з даним винаходом аліфатичний спирт або його реакційноздатне похідне карбонілюють моноксидом вуглецю. Спосіб особливо застосований для аліфатичних спиртів, що містять до 6, зокрема до 3, вуглецевих атомів. Переважним спиртом є метанол. Реакційноздатні похідні такого спирту, які можна використати як альтернативу або на додаток до цього спирту, включають діалкілові ефіри, складні ефіри спирту і алкілгалогеніди. Прийнятні реакційноздатні похідні метанолу, наприклад, включають метилацетат, диметиловий ефір і метилйодид. Може бути також використана суміш спирту і його реакційноздатного похідного, наприклад суміш метанолу і метилацетату. В одному варіанті, де як спирт передбачене застосування метанолу, метанол можна використати як такий або він може бути отриманий із джерела моноксиду вуглецю і водню, такого як технічно доступний синтез-газ, у присутності прийнятного каталізатора синтезу спирту. Прийнятні каталізатори синтезу метанолу описані, наприклад, в WO 99/38836 і WO 01/07393. Конкретний приклад придатного каталізатора синтезу метанолу являє собою каталізатор на основі міді/оксиду цинку спільно або без алюмінієвого промотору. Синтез метанолу можна проводити in situ або в реакторі, відділеному від процесу карбонілювання відповідно до даного винаходу. Продукт процесу карбонілювання може являти собою аліфатичну карбонову кислоту і може також включати ефір аліфатичної карбонової кислоти. Так, наприклад, коли спиртом є метанол, продукт включає оцтову кислоту і може також включати метилацетат. Складний ефір можна перетворювати в аліфатичну карбонову кислоту за відомими методами. Спосіб за даним винаходом може бути також здійснений при синтезі пропіонової кислоти з етанолу, а також масляної кислоти з нпропанолу. 88901 6 Цей процес можна проводити в присутності або по суті у відсутності води. Коли як вихідний матеріал використають реакційноздатне похідне, таке як складний ефір або простий ефір, у переважному варіанті в реакцію вводять також воду. Так, наприклад, у реакцію вводять також воду, коли як вихідний матеріал використають диметиловий ефір, зокрема при мольному співвідношенні вода:диметиловий ефір від більше 0 до менше або дорівнює 1. Думають, що ступінь чистоти використовуваного монооксиду вуглецю особливо вирішального значення не має, хоча варто використати газові суміші, у яких моноксид вуглецю є основним компонентом. Може бути припустимим наявність невеликих кількостей домішок, таких як азот і інертні гази. Крім того, у способі за даним винаходом можуть бути також використані суміші моноксиду вуглецю і водню в тому вигляді, як їх одержують реформінгом або частковим окислюванням вуглеводнів (синтез-газ). Каталізатор, використовуваний у способі за даним винаходом, являє собою модифікований морденітний цеоліт, у який попереднім іонообміном або іншим шляхом уводять мідь, нікель, іридій, родій або кобальт. Структура морденіта добре відома і визначена, наприклад, у роботі 'Atlas of Zeolite Structure Types' by W M Meier and D H Olson, опублікованій by Structure Commission of the International Zeolite Association в 1978 p. Вона, крім того, характеризується індексом проникності 0,4 і відношенням діоксиду кремнію до оксиду алюмінію в інтервалі від 8:1 до 20:1. Фахівцям у даній галузі техніки добре відомо, що відношення діоксиду кремнію до оксиду алюмінію може бути збільшене з використанням методів деалюмінювання, наприклад гідротермічною обробкою або кислотним вилуговуванням морденіта. Морденіт також має характерну порошкову рентгенограму, яка фахівцям у даній області техніки взагалі є добре відомою. Переважний для здійснення способу за даним винаходом морденіт має відношення діоксиду кремнію до оксиду алюмінію в інтервалі від 8:1 до 50:1, більш переважно в інтервалі від 10:1 до 30:1, а найбільш переважно в інтервалі від 15:1 до 25:1. Елементи, що модифікують каркас, (галій, бор і/або залізо) можуть бути уведені в каркас за допомогою будь-якого звичайного засобу. Так, наприклад, морденіт може бути синтезований з використанням прийнятних попередників для кремнієвих, алюмінієвих і галієвих, залізних і/або борних компонентів каркаса, таких як, для модифікованого галієм морденіту, спільною реакцією в суміші, що включає білу сажу, нітрат галію і алюмінат натрію. Для здійснення способу за даним винаходом в переважному варіанті морденіт має відношення діоксиду кремнію до оксидів елементів, які модифікують каркас, (тобто в сукупності до оксиду галію, оксиду бору і оксиду заліза) в інтервалі від 10:1 до 50:1, переважніше в інтервалі від 20:1 до 50:1, і більш переважно в інтервалі від 30:1 до 40:1. Переважним елементом, що модифікує каркас, є галій. Таким чином, у переважному варіанті 7 морденіт має відношення діоксиду кремнію до оксиду галію в інтервалі від 10:1 до 50:1, переважніше в інтервалі від 20:1 до 50:1, а більш переважно в інтервалі від 30:1 до 40:1. Перед застосуванням як каталізатора морденіт піддають іонообміну або іншим шляхом у нього вводять мідь, нікель, родій, іридій або кобальт. Якщо морденіт необхідно піддати іонообміну, то до 80% здатних до катіонообміну ділянок на цеоліті можуть бути піддані іонообміну із заміною, наприклад, іонами Сu2+, Іr3+ або Rh3+ із застосуванням добре відомої технології. У переважному варіанті катіони, що залишилися, у підданому іонообміну морденіті доводяться на протони, внаслідок чого процес іонообміну доцільно почати з амонієвої або водневої форми. Як альтернатива іонообміну амонієва або воднева форма морденіта може бути просочена розчином солі металу і надалі висушена. Якщо використають амонієву форму, то після насичення або іонообміну морденіт у переважному варіанті кальцинують. Переважними є такі використовувані кількості, при яких готують каталізатор, вміст металу в якому становить від 0,5 до 10 мас.% у перерахуванні на весь каталізатор. У переважному варіанті перед застосуванням морденітний каталізатор активують шляхом, наприклад, витримки морденітного каталізатора протягом щонайменше однієї години при підвищеній температурі в струмі азоту, моноксиду вуглецю або водню. Спосіб за даним винаходом в переважному варіанті здійснюють пропущенням парів метанолу і газоподібного моноксиду вуглецю через нерухомий або псевдозріджений шар каталізатора, що витримує в умовах необхідні температури і тиски. Такий процес проводять по суті у відсутності йодиду. Під поняттям "по суті" мають на увазі, що вміст йодиду у вихідних газах і каталізаторі становить менше 500част./млн, а переважно менше 100част./млн. Цей процес проводять при температурі в інтервалі від 250 до 600°С, переважно від 250 до 400°С, і під тиском в інтервалі від 10 до 200 бар, переважно від 10 до 150 бар, зокрема від 25 до 100 бар. Молярне відношення моноксиду вуглецю до метанолу в доцільному варіанті знаходиться в інтервалі від 1:1 до 60:1, переважно від 1:1 до 30:1, найбільш переважно від 2:1 до 10:1. Якщо його подають у каталітичний шар у рідкій формі, средньогодинна швидкість подачі рідини (СГШР) у випадку метанолу в переважному варіанті повинна перебувати в інтервалі від 0,5 до 2. Карбонова кислота, одержувана відповідно до способу за даним винаходом, може бути вилучена у формі пари і після цього конденсована в рідину. Надалі карбонова кислота може бути очищена із застосуванням звичайних методів, таких як дистиляція. Винахід далі проілюстрований з посиланням на наступні приклади. Приклади Синтез морденіта Порівняльний приклад А: синтез Ga морденіта 88901 8 Тетраетиламонійбромид (ТЕА-Вr) (9,47г) розчиняли у 30м дистильованої води і потім додавали в суспензію 22,26м білої сажі (Cab-O-Sil) в 150м дистильованої води. Суміш, що утворилася, ретельно перемішували. У цю суспензію додавали розчин гідроксиду натрію (6,75г) в 30м дистильованої води і потім суміш перемішували протягом однієї години. По закінченні цього періоду розчиненням 7,53м нітрату галію в 70м дистильованої води готовили розчин нітрату галію. Далі розчин нітрату галію додавали в суспензію діоксиду кремнію і гель, що утворився, перемішували протягом ще 1 годин. За стехіометричними розрахунками, цей гель являв собою 25,2Si2×1,0Ga2O3×5,7Na2O×3,0TEA-Br×1054H2O Далі гель переносили в автоклав з нержавіючої сталі і витримували при 150°С протягом 16 днів. По закінченні цього періоду автоклав прохолоджували і вміст фільтрували і промивали рясними кількостями дистильованої води. Потім білий твердий продукт сушили при 120°С протягом ночі. Рентгенографічний аналіз показував, що матеріал був висококристалічним і мав морденітну структуру. Хімічний аналіз показував, що матеріал мав каркас сполуки Si2/Ga2O3=31,1. Приклад 1: синтез Ga/Al морденіта "з низьким вмістом Аl" Морденітний синтезний гель готовили у відповідності зі способом порівняльного приклада А, за винятком того, що в реакційну суміш додавали суміш нітрату галію і алюмінату натрію. Цього домагалися додаванням у силікагель із інтенсивним перемішуванням розчину нітрату галію (6,02м, розчинених в 35м дистильованої води) і розчину алюмінату натрію (0,50м, розчинених в 35м дистильованої води). Після перемішування протягом однієї години гель, що утворився, переносили в автоклав з нержавіючої сталі і витримували при 150°С протягом 11 днів. За стехіометричними розрахунками, цей гель являв собою 126,4Si2×4,0Ga2O3×1,0AI2O3×29,6Na2O×15,2TEABr×5276H2O По закінченні цього періоду автоклав прохолоджували і вміст фільтрували і промивали рясними кількостями дистильованої води. Далі білий твердий продукт сушили при 120°С протягом ночі. Рентгенографічний аналіз показував, що матеріал був висококристалічним і мав морденітну структуру. Хімічний аналіз показував, що морденітний цеоліт містив каркасні як галій, так і алюміній і мав каркас сполуки Si2/Ga2O3=32,6 і Si2/AI2O3=102,4. Приклад 2: синтез Ga/AI морденіта "з високим вмістом АІ" У цьому прикладі Ga/AI морденітний цеоліт синтезували зі збільшеною кількістю каркасного алюмінію. Повторювали експеримент приклада 1, за винятком того, що кількість доданого алюмінату натрію збільшували з 0,50 до 2,88 р. За стехіометричними розрахунками, цей гель являв собою 48,5Si2×1,5Ga2O3×1,0АІ2О3×29,6Na2O×15,2TEABr×5276H2O Гель, що утворився, витримували при 150°С протягом 14 днів. Отриманий кристалічний твер 9 88901 дий продукт відфільтровували, промивали рясними кількостями води і сушили при 120°С протягом ночі. Рентгенографічний аналіз показував, що матеріал був висококристалічним і мав морденітну структуру. Хімічний аналіз показував, що морденітний цеоліт містив каркасні як галій, так і алюміній і мав каркас сполуки Si2/Ga2O3=39,2 і Si2/AI2O3= 9,4. Порівняльний приклад Б: синтез морденіта "з низьким вмістом АІ" Морденіт "з низьким вмістом АІ" готовили кислотним вилуговуванням. 30м технічно доступного морденітного цеоліту (ex. PQ, CBV20A, Si2/AI2O3=19,4) кип'ятили зі зворотним холодильником протягом 2 годин у розчині соляної кислоти, приготовленому розведенням 24 мол концентрованої соляної кислоти 76 мол дистильованої води По закінченні цього періоду твердий продукт відфільтровували і промивали рясними кількостями дистильованої води. Рентгенографічний аналіз показував, що матеріал був, проте, висококристалічним і мав морденітну структуру. Хімічний аналіз показував, що матеріал мав каркас сполуки Si2/AI2O3=36,0. Порівняльний приклад В: АІ морденіт У якості додаткового порівняльного приклада використали технічно доступний морденітний цеоліт (ex. PQ, CBV20A, Si2/AI2O3=19,4). Приготування каталізатора Синтезовані морденіти порівняльного приклада А и прикладів 1 і 2 кальцинували витримкою твердих часток при 550°С протягом 6 годин для видалення органічного шаблона. Морденіти порівняльних прикладів з А по В и прикладів 1 і 2 перетворювали в амонієву форму контактуванням твердих часток з 1,5 М розчином нітрату амонію при 80°С протягом 3 годин із наступним фільтруванням і сушінням. Масове відношення 1,5 М розчину нітрату амонію до морденіту, використовуваному при іонообмінах, становило 25:1. Процес інообміну для кожного морденіта повторювали три рази. Морденіти в амонієвій формі перетворювали в кислотні форми, що містили уведену мідь, просоченням морденітов мідьвмісним розчином з наступним кальцинуванням. Всі отримані морденіти мали номінальний вміст міді приблизно 7 мас.%. Наступний процес із посиланням на порівняльний приклад Б являє приклад процесу введення 10 міді. 23,04м амонієвої форми морденіта "з низьким вмістом АІ", отриманого в порівняльному прикладі Б, додавали в розчин тригідрату нітрату міді (6,33г) в 140м дистильованої води і інтенсивно перемішували. Розчин випарювали насухо витримкою при 80°С. Блакитний твердий продукт кальцинували при 500°С протягом 2 годин. Хімічний аналіз показував, що матеріал містив 6,6 мас.% Сu. Далі каталізатори таблетували роздавлюванням цеолітів, що містили уведену мідь, під тиском 10т в інфрачервоному пресі, отриману таблетку руйнували і матеріал просівали з виділенням часток розмірами в інтервалі від 250 до 850мкм. Карбонілювання метанолу Кожний з каталізаторів порівняльних прикладів з А по В и прикладів 1 і 2 використали для каталізу реакції метанолу і моноксиду вуглецю в одно західному мікрореакторі високого тиску. Об'єм використовуваного каталізатора як правило становив 10мол. З метою забезпечити ефективне попереднє нагрівання реагентів перед контактуванням з каталізатором використали попередній шар гранул карбіду кремнію. Каталізатори активували в струмі азоту (100мол/хв) при 350°С протягом 16 годин, а потім відновлювали в струмі моноксиду вуглецю (200мол/хв) при 350°С протягом 2 годин. Далі за допомогою регулятора зворотного тиску тиск у системі доводили до 25ат. Швидкість потоку монооксиду вуглецю доводили до 800мол/хв і за допомогою насоса в реактор подавали метанол (з витратою 0,15мол/хв). Рідкі і тверді продукти збирали в охолодженій пастці, тоді як газоподібні продукти і реагенти відбирали після регулятора зворотного тиску. Кожні три години відбирали проби реакційної суміші. Всі проби аналізували за допомогою здійснюваної поза технологічною лінією газової хроматографії. Вміст діоксиду вуглецю, що утворювався як побічний продукт у результаті паралельної реакції зміни співвідношення оксиду вуглецю і водню у водяному газі у всіх випадках було відносно низьким, перебувало в інтервалі від 1 до 10 мольних % від загального числа молів продукту, що утворювався. Результати експериментів з карбонілюванням представлені в таблицях з 1 по 3. Таблиця 1 Каталітичні експлуатаційні властивості Cu/H-(GA) морденіта і Сu/H-(Ga,Al) морденітов при карбонилюванні метанолу Каталізатор Порівняльного прикладу А Каталізатор SiO2/ Gа2О3 32,6 102,4 3 92,5 48,5 4,8 31,6 15,1 7 Прикладу 1 30,6 Каталізатор Час реа- Перетворення Селективність відносно продуSiO2/ АІ2О3 кції, ч МеОН, (%) кту (С-мольних %) ДМЕ УВ(І) МеОАс АсОН 88,7 82,7 1,1 13,5 5,4 3 6 99,5 98,2 0,0 1,2 22,8 7,5 6,9 34,8 68,2 52,6 11 88901 12 Продовження таблиці 1 Каталізатор SiO2/ Gа2О3 Каталізатор Прикладу 2 Каталізатор Час реа- Перетворення Селективність відносно продуSiO2/ АІ2О3 кції, ч МеОН, (%) кту (С-мольних %) ДМЕ УВ(І) МеОАс АсОН 19,4 3 96,8 2,0 44,8 23,4 29,8 6 97,0 4,2 3,1 49,2 42,9 39,2 кладів 1 і 2, у яких у морденітной структурі втримуютьсяяк алюміній, так і галій, можуть бути досягнуті набагато більш високі значення активності і селективності у відношенні одержуваних оцтової кислоти і метилацетату. Сприятливий вплив застосування в морденітному каркасі як алюмінію, так і галію на селективність відносно продукту додатково продемонстровано в таблиці 2. Реакційна температура: 350°С, манометричний тиск: 25 бар, ССПГ: 4400, СО/МеОН: 9, СЧШР: 0,9 (І) УВ означає вуглеводні. Результати в таблиці 1 показують, що каталізатор, що володіє морденітною структурою, що містить галій (порівняльний приклад А), здатний каталізувати безйодидне карбонілювання метанолу до оцтової кислоти. Однак у каталізаторів при Таблиця 2 Зіставлення значень селективності відносно продукту у випадках Cu/H-(Al) морденітов і Cu/H-(Ga, АІ) Морденітних каталізаторів Каталізатор Прикладу 2 Каталізатор SiO2/ Ga2O3 Каталізатор Селективність відносно продукту (С-мольних %) SiO2/ АІ2О3 ДМЕ УВ МеОАс АсОН 39,2 19,4 4,2 3,1 49,2 42,9 Порівняльного прикладу Б 36,0 60,4 1,1 28,9 6,0 Порівняльного прикладу В 20,0 6,7 34,7 17,5 39,3 Час реакції: 6 годин. Реакційна температура: 350°С, манометричний тиск: 25 бар, ССПГ: 4400, СО/МеОН: 9, СЧШР: 0,9. З даних таблиці 2 можна бачити, що з утримуючої Ga і АІ морденітним каталізатором (приклад 2) може бути досягнута висока активність, про що свідчить низька селективність у відношенні ДМЕ і висока селективність у відношенні одержуваних оцтової кислоти і метилацетату, якщо порівнювати із системою тільки з алюмінієм, що забезпечує відносно високі значення селективності у відношенні вуглеводневого побічного продукту при високому змісті каркасного алюмінію і низьку активність (про що свідчить велика кількість одержуваного ДМЕ) при низькому змісті каркасного алюмінію. Таблиця 3 показує, що значна селективність відносно оцтової кислоти і метилацетату в каталізаторів за даним винаходом зберігається навіть після 70 годин застосування в процесі. Комп’ютерна верстка А. Крижанівський Таблиця 3 Дослідження терміну служби для приклада 1 Час реПеретворення Селективність відносно акції, МеОН, (%) продукту (С-мольних %) год ДМЕ УВ МеОАс АсОН 3 6 26 59 68 99,5 98,2 93,1 86,4 88,7 0,0 1,2 41,2 61,1 77,4 22,8 7,5 1,2 0,3 0,7 6,9 34,8 39,9 30,4 15,2 68,2 52,6 17,5 8,1 6,6 Реакційна температура: 350°С, манометричний тиск: 25 бар, ССПГ: 4400, СО/МеОН: 9, СЧШР: 0,9. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparing carboxylic acids and derivatives thereof

Автори англійськоюSmith Warren John

Назва патенту російськоюСпособ получения карбоновых кислот и их производных

Автори російськоюСмит Уоррен Джон

МПК / Мітки

МПК: C07C 69/14, C07C 53/08, C07C 67/36, C07C 51/12, C07C 67/37

Мітки: спосіб, одержання, похідних, кислот, карбонових

Код посилання

<a href="https://ua.patents.su/6-88901-sposib-oderzhannya-karbonovikh-kislot-i-kh-pokhidnikh.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання карбонових кислот і їх похідних</a>

Попередній патент: Засіб для регулювання кровотоку в капілярах шкіри, що містить емульсію перфторвуглеців

Наступний патент: Спосіб одержання мембрани іоноселективного електрода для визначення осмію

Випадковий патент: Спосіб пригнічення потенціалу розмноження та шкідливості популяцій смородинової склівки