Пристрій для вимірювання електрохімічних параметрів матеріалів

Номер патенту: 91311

Опубліковано: 12.07.2010

Автори: Кукла Олександр Леонідович, Бушма Олександр Володимирович, Павлюченко Олексій Сергійович

Формула / Реферат

Пристрій для вимірювання електрохімічних параметрів матеріалів, що містить датчик та опорний елемент, перші електроди яких підключені відповідно до входів першого та другого перетворювачів струм-напруга, загальну шину, перше та друге джерело опорної напруги, де перший вивід першого з них підключений до другого електрода датчика, інформаційний вхід якого є інформаційним входом пристрою, а також блок віднімання, вихід якого є виходом пристрою, який відрізняється тим, що в нього введені перший та другий суматори, перші входи яких підключені відповідно до виходів першого та другого перетворювачів струм-напруга, а другі входи цих суматорів з'єднані з першим виводом другого джерела опорної напруги, другий вивід якого підключений до загальної шини пристрою, а виходи суматорів з'єднані відповідно через перший та другий інтегратори з першим та другим входами блока віднімання, другий електрод опорного елемента підключений до першого виводу першого джерела опорної напруги, яке виконано керованим, і другий вивід якого з'єднаний із загальною шиною пристрою, до якої також підключені треті електроди датчика та опорного елемента, а вихід блока віднімання підключений до входу керування першого джерела опорної напруги.

Текст

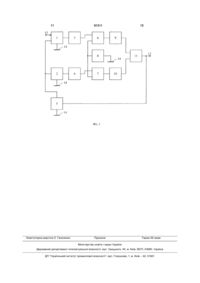

Пристрій для вимірювання електрохімічних параметрів матеріалів, що містить датчик та опорний елемент, перші електроди яких підключені відповідно до входів першого та другого перетворювачів струм-напруга, загальну шину, перше та друге джерело опорної напруги, де перший вивід C2 2 (19) 1 3 ня, вихід якого є виходом пристрою. Струмове дзеркало, датчик та опорний елемент включені в мостову схему. Цей пристрій має досить високу точність вимірювання параметрів матеріалів завдяки використанню двох каналів, в яких формуються інформаційний та опорний сигнали з наступною їх різницевою обробкою. Налагоджування такого пристрою не складне, оскільки змінюються два параметри - значення напруг двох джерел. Недоліком цього технічного рішення є недостатня точність вимірювання через низький рівень відношення сигнал/шум, що пояснюється обмеженими можливостями отримання високого коефіцієнта перетворення датчика завдяки оптимальному налаштуванню його режимів по постійному струму, відсутністю масштабного перетворення (підсилення) перед різницевою обробкою, наявністю похибок токового дзеркала, суттєвим рівнем електромагнітних завад на виході чутливих елементів через відсутність їх безпосереднього з'єднання із загальною шиною пристрою. Відомий пристрій для вимірювання електрохімічних параметрів розчинів за патентом Японії 774793 від 09.08.1995 р. (МПК G01N27/414, пріоритет від 20.08.1991 p.), обраний в якості прототипу, складається із датчика та опорного елемента, перші електроди яких підключені відповідно до входів першого та другого перетворювачів струмпапруга, виходи яких з'єднані відповідно з першим та другим входом блока віднімання, вихід якого є виходом пристрою. Перше джерело опорної напруги включене між другим електродом датчика та виходом першого перетворювача струм-напруга, а друге джерело опорної напруги - між другим електродом опорного елемента та виходом другого перетворювача струм-напруга. Треті електроди датчика та опорного елемента підключені до першого виводу третього джерела опорної напруги, другий вивід якого з'єднаний із загальною шиною пристрою. Інформаційним входом пристрою є інформаційний вхід датчика. Загальна шина слугує лінією нульового потенціалу системи живлення. В якості датчика та опорною елемента використаний польовий МОН-транзистор, причому першим електродом слугує сток, другим - виток, а третім затвор. Технічне рішення дозволяє покращити шумові параметри пристрою та запобігти відмовам завдяки використанню двох каналів, в яких формуються інформаційний та опорний сигнали з наступною їх різницевою обробкою, в поєднанні з мінімізованою конструкцією на основі операційних підсилювачів із безпосередніми зв'язками по постійному струму. Недоліками цього пристрою є недостатня точність вимірювання, а також складність налагоджування. Це визначається тим, що в ньому є ряд джерел неінформативних сигналів, які не компенсуються при відніманні, а, саме, блоки без електричного зв'язку із загальною шиною пристрою та незалежні джерела напруги в двох каналах. Окрім цього, динамічний діапазон тракту використовується неповно, що збільшує похибку вимірювання через відповідне зростання відносного значення нестабільності параметрів тракту, завад та шумів. Також пристрій розрахований на обробку широко 91311 4 смугових сигналів, які не можуть бути повністю скомпенсовані через фазові зсуви в каналах тракту, особливо в високочастотній області спектра. Це у сукупності не дозволяє досягти високої точності вимірювання. При налагоджуванні пристрою треба відрегулювати та узгодити параметри п'яти блоків, що робить цю процедуру складною. Задачею винаходу є підвищення точності вимірювання за рахунок зменшення рівня шумів та похибок на виході пристрою, лінеаризації передавальної характеристики вимірювального тракту та більш повного використання його динамічного діапазону, а також спрощення налагоджування шляхом зменшення кількості параметрів, що регулюються та узгоджуються. Поставлена задача в пристрої для вимірювання електрохімічних параметрів матеріалів вирішується тим, що в пристрій, який містить датчик та опорний елемент, перші електроди яких підключені відповідно до входів першого та другого перетворювачів струм-напруга, загальну шину, перше та друге джерело опорної напруги, де перший вивід першого з них підключений до другого електрода датчика, інформаційний вхід якого є інформаційним входом пристрою, а також блок віднімання, вихід якого є виходом пристрою, додатково введені перший та другий суматори, перші входи яких підключені відповідно до виходів першого та другого перетворювачів струм-напруга, а другі входи цих суматорів з'єднані з першим виводом другого джерела опорної напруги, другий вивід якого підключений до загальної шини пристрою, а виходи суматорів з'єднані відповідно через перший та другий інтегратори з першим та другим входами блока віднімання, другий електрод опорного елемента підключений до першого виводу першого джерела опорної напруги, яке виконано керованим, і другий вивід якого з'єднаний із загальною шиною пристрою, до якої також підключені треті електроди датчика та опорного елемента; а вихід блока віднімання підключений до входу керування першого джерела опорної напруги. На Фіг. 1 подана блок-схема пристрою для вимірювання електрохімічних параметрів матеріалів. Пристрій містить датчик 1 та опорний елемент 2, перші електроди яких підключені відповідно до входів першого 3 та другого 4 перетворювачів струм-напруга. Другі електроди датчика 1 та елемента 2 з'єднані з першим виводом першого джерела 5 опорної напруги, яке виконано керованим, а його другий вивід та треті електроди блоків 1 і 2 підключені до загальної шини 14 пристрою. Інформаційний вхід 13 пристрою з'єднаний із інформаційним входом датчика 1. Виходи першого 3 та другого 4 перетворювачів струм-напруга підключені відповідно до перших входів першого 6 та другого 7 суматорів, другі входи яких з'єднані з першим виводом другого джерела 8 опорної напруги, другий вивід якого підключений до шини 14. Виходи суматорів 6 та 7 з'єднані відповідно через перший 9 та другий 10 інтегратори з першим та другим входом блока 11 віднімання, вихід якого підключений до входу керування джерела 5 та виходу 12 пристрою. 5 Уведення до пристрою першого та другого суматорів, а також першого та другого інтеграторів і джерела опорної напруги з функцією керованості при одночасній зміні зв'язків між блоками дозволяє підвищити точність вимірювання за рахунок зменшення рівня шумів та похибок на виході пристрою, лінеаризації вимірювального тракту та більш повного використання його динамічного діапазону, а також забезпечує спрощення налагоджування пристрою. Це досягається використанням одних і тих самих джерел опорної напруги в вимірювальному та опорному каналах, формуванням критичних сигналів відносно загальної шини пристрою, різною обробкою спектральних складових сигналів у вимірювальному тракті, а також завдяки спрощенню виведення робочої точки основного та опорного каналів на середину робочого діапазону передавальної характеристики тракту й автоматичній корекції цієї характеристики на границях діапазону в залежності від рівня сигналу, що обробляється. Одночасно зменшується кількість параметрів, які підлягають зміні в процесі налагоджування пристрою, а також кількість взаємозалежних параметрів, які повинні бути відкориговані сумісно. На Фіг. 1 подана блок-схема пристрою для вимірювання електрохімічних параметрів матеріалів, де 1 - датчик; 2 - опорний елемент; 3, 4 перший та другий перетворювачі струм-напруга, відповідно; 5 - перше джерело керованої опорної напруги; 6, 7 перший та другий суматори, відповідно; 8 - друге джерело опорної напруги; 9, 10 перший та другий інтегратори, відповідно; 11 - блок віднімання; 12 вихід пристрою; 13 - інформаційний вхід пристрою; 14 - загальна шина. Приклад. Технічна реалізація пристрою для вимірювання електрохімічних параметрів матеріалів була розрахована на визначення рН розчину та побудована на основі іонно-чутливого датчика 1 у вигляді польового МОН-транзистора з видаленим металевим затвором, а підзатворний діелектричний шар приведений в контакт з розчином (електролітом), через який до структури прикладається зовнішня напруга. Ця поверхня використана в якості інформаційного входу 13 пристрою. Для надання хімічної чутливості до аналізованої речовини на затворний діелектрик нанесена селективна мембрана (див., наприклад, Enzyme biosensors based on ion-selective field-effect transistors / S.V.Dzyadevych, A.P.Soldatkin, A.V.FJ'skaya, C.Martelet, N.Jaffrezic-Renault // Analytica Chimica Acta. 2006. - 568. - P. 248-258). Для отримання високої надійності та довготермінової стабільності сенсорних елементів була використана р-канальна МОН-технологія на кремнієвих підкладках КЕФ-4.5 або з формуванням підзатворного діелектричного шару із термічно окисленої плівки SiO2 товщиною 50 нм та осадженої в реакторі зниженого тиску плівки Sі3N4 товщиною 50...70 нм (див. Многоэлементные сенсорные массивы на основе интегральных кремсниевых ионоселективных полевых транзисторов для систем химического мониторинга / А.Л. Кукла, А.С. Павлюченко, Ю.В. Голтвянский, Ю.М. Ширшов // Оптоэлектроника и полупроводниковая тех 91311 6 ника. - 2007. - Вып. 42. С. 72-79). Використана топологія передбачає розміщення двох ідентичних рканальних транзисторів для реалізації датчика 1 та опорного елемента 2 на одному кристалі зага2 льною площею 8x8 мм . Для усунення можливості утворення паразитного каналу провідності між р+областями двох транзисторів, чіп містить захисну роздільну n+-область шириною 50 мкм з контактом до підкладки. Зигзагоподібна геометрія затворної області транзистора має відношення довжини каналу до його ширини, яка дорівнює 100, що забезпечує достатній рівень крутизни перехідної характеристики. Для виготовлених польових транзисторів, на яких реалізовані елементи 1 та 2, отримані наступні параметри: пробивна напруга рn переходів -- 50 В, гранична напруга (відкривання) для активних транзисторів - -2 В, струм витоку через затворний діелектрик - на рівні 10-12 А. Робочий діапазон струмів в каналах елементів 1 та 2 - 350...650 мкА. При апаратурній реалізації блоків пристрою використовувались типові схемотехнічні рішення на основі операційних підсилювачів (див., наприклад, Хоровиц П., Хилл У. Искусство схемотехники. - Т. 1. - Μ.: Мир. - 1998). Перший 3 та другий 4 перетворювачі струм-напруга виконані по однаковій схемі на основі операційних підсилювачів мікросхеми TL084 (Texas Instruments), яка складається із чотирьох ідентичних підсилювачів. Перше джерело 5 опорної напруги Uref1=4...6 В, яке має функцію керованості за допомогою зовнішнього електричного сигналу, реалізовано на основі мікросхеми LM336Z5 (Fairchild Semiconductor) та на операційних підсилювачах мікросхеми TL084. Перший 6 та другий 7 суматори побудовані по однаковій резистивній схемі. Друге джерело 8 опорної напруги Uref2=5 В реалізовано на основі мікросхеми LM336Z5. Перший 9 та другий 10 інтегратори із постійною часу 1=5·10-3 с виконані на основі операційних підсилювачів мікросхеми TL084. Блок 11 віднімання реалізований на основі операційного підсилювача мікросхеми TL084, вихід якого є виходом 12 пристрою. Інформаційний вхід 13 пристрою створений за допомогою біоселективної мембрани, нанесеної на затворний діелектрик польового транзистора-датчика 1, у якого видалений металевий затвор. В якості загальної шини 14 пристрою використана шина нульового потенціалу. Запропоноване технічне рішення працює в такий спосіб. Пристрій вимірює рН розчину в діапазоні значень 2...10. Рідина подасться до чутливої поверхні 13 датчика 1. Ідентичні режими по постійному струму датчика 1 та опорного елемента 2 на їх других електродах задаються першим джерелом 5 постійної напруги Uref1, а на третіх електродах - підключенням до загальної шини 14. Ідентичні режими забезпечують формування елементами 1 та 2 однакових сигналів, які породжені зовнішніми неінформативними виливами на вимірювальну систему (температура, тиск, електромагнітні поля, завади по лініях живлення та таке інше), а також внутрішніх шумів у цих елементах із практично тотожними параметрами. Режими датчика 1 та елемента 2, які формуються напругою 7 джерела 5 Uref1, визначають нахил передавальної характеристики цих чутливих елементів і, відповідно, коефіцієнти перетворення інформаційного та неінформаційного сигналу в струм. Зміна величини рН електроліту викликає відповідну зміну струму через канал польового транзистора датчика 1. Цей токовий сигнал ІрН перетворюється блоком 3 на сигнал у формі напруги -UpH на першому вході суматора 6. Від'ємний знак вихідного потенціалу зумовлений реалізацією перетворювача 3 на основі операційного підсилювача з подачею інформаційного сигналу на його інверсний вхід. Неінформативні впливи на датчик 1 та його шуми створюють додатковий струм завад In1, який перетворюється на відповідну напругу -Un1 на виході блока 3 у вигляді адитивної компоненти загального сигналу. В результаті на перший вхід резистивного суматора 6 подається сигнал U3=-UpH-Un1 з виходу перетворювача 3. Опорний елемент 2, конструктивно тотожний датчику 1, окрім чутливої поверхні, яка в нього відсутня, генерує струм завад In2, що практично ідентичний In1. Цей струм перетворюється на відповідну напругу -Un2 на виході блока 4: U4=-Un2, яка подається на перший вхід резистивного суматора 7. Від'ємний знак вихідного потенціалу зумовлений реалізацією перетворювача 4 по схемі, аналогічній тій, що використана для побудови блока 3, тобто на основі операційного підсилювача з подачею інформаційного сигналу на його інверсний вхід. На другі входи резистивних суматорів 6 та 7 підводиться від'ємна опорна напруга -Uref2 від джерела 8. Врезультаті формується вихідний сигнал першого суматора 6 U6=-UpH-Un1-Uref2, який підводиться на інверсний вхід першого активного інтегратора 9, виконаного на операційному підсилювачі. Постійна часу інтегратора 9 1=5·10-3 с забезпечує ефективне знешкодження високочастотних завад, які знаходяться поза спектром інформаційного сигналу, і на його виході буде отримано інвертований сигнал U9=UpH+Un10+Uref2, де Un10 - проінтегровані компоненти неінформативного сигналу Un1. Інші сигнали залишаються незмінними, оскільки їх спектральні компоненти не обробляються цим інтегратором. Аналогічно в опорному каналі на виході другого інтегратора 10 буде сигнал U10=Un20+Uref2, де Un20 проінтегровані компоненти неінформативного сигналу Un2. Вибір значення опорної напруги Uref2 при налаштуванні пристрою дозволяє збільшити коефіцієнт перетворення інформаційного сигналу в напругу і, відповідно, рівень корисного сигналу, за рахунок скомпенсованої постійної складової в ній при незмінному діапазоні напруг у каналах. Це відповідно збільшує значення сигнал/шум у вимірювальному тракті завдяки узгодженню рівня сигналів, які обробляються, з динамічним діапазоном блоків аналогової частини пристрою. На входи блока 11 віднімання поступають сигнали U9 та U10. Після різницевої обробки на виході 12 пристрою формується сигнал U12=U11=U9-U10=UpH+Un10Un20=UpH, завдяки тому, що Un10=Un20 через ідентичність неінформативних сигналів датчика 1 та опорного елемента 2, а також їх однакову обробку. Одночасно сигнал U11 з виходу блока 11 подається на вхід керування першого джерела 5 опорної 91311 8 напруги. В залежності від рівня цього сигналу в діапазоні від мінімального U11min до максимального U11max опорна напруга Uref1 відповідно змінює своє значення від Uref1 min до Uref1 max. Така динамічна та синхронна зміна режимів датчика 1 та опорного елемента 2 коригує нахил передавальної характеристики тракту обробки сигналів, що забезпечує її лінеаризацію на границях діапазону та відповідно підвищує точність вимірювання рН. Таким чином, вихідний сигнал пристрою з високою точністю U12=UpH, тобто відповідає зміні величини рН розчину, що аналізується. Налагоджування пристрою здійснюється регулюванням наступних параметрів: - зміною значення напруги джерела 5 та впливу на неї сигналу керування, що дозволяє одночасно регулювати коефіцієнт перетворення і, відповідно, вихідний сигнал датчика 1 та елемента 2; - зміною коефіцієнтів перетворення блоків 3 та 4, що дозволяє незалежно регулювати коефіцієнт передачі в вимірювальному та опорному каналах пристрою і, відповідно, вхідний сигнал суматорів 6 та 7, при цьому головною метою налагоджування є отримання однакового значення коефіцієнтів передачі в обох каналах; - зміною значення напруги джерела 8, що дозволяє регулювати положення робочої точки вихідної частини пристрою та забезпечує досягнення повного використання динамічного діапазону вимірювального тракту. Таким чином, в пристрої, що заявляється, при налагоджуванні необхідно відрегулювати параметри чотирьох блоків: двох перетворювачів 3, 4 та двох джерел опорної напруги 5, 8. При цьому сумісному коригуванню для досягнення ідентичних коефіцієнтів передачі каналів підлягають параметри двох блоків: перетворювачів 3 та 4. Натомість в прототипі для налагоджування треба регулювати параметри п'яти блоків (див. Додаток, Фіг. 2): двох перетворювачів 3, 4 та трьох джерел опорної напруги 5, 6, 7. При цьому сумісному коригуванню для досягнення ідентичних коефіцієнтів передачі каналів підлягають параметри чотирьох блоків: двох перетворювачів 3, 4 та двох джерел опорної напруги 5, 6. Це свідчить про те, що налагоджування пристрою, що заявляється, простіше, ніж налагоджування прототипу При реалізації прототипу на аналогічній елементній базі та співставленні джерел виникнення похибок в цих двох пристроях слід відзначити, що в прототипі існують неінформативні сигнали, які відсутні у пристрої, що заявляється. До недоліків конструкції прототипу, які відсутні в запропонованому пристрої, відносяться: - відсутність безпосереднього електричного зв'язку датчика та опорного елемента із загальною шиною пристрою; - наявність двох джерел опорної напруги для формування режиму роботи датчика та опорного елемента; - використання для формування режиму роботи датчика та опорного елемента джерела опорної напруги, яке не має безпосереднього зв'язку із загальною шиною пристрою; 9 - використання двох різних джерел опорної напруги в опорному та вимірювальному каналах, сигнали в яких піддаються різницевій обробці; - неповне використання динамічного діапазону вимірювальною тракту через наявність високого рівня постійної складової в сигналах, що обробляються блоком віднімання. Ці недоліки прототипу усунуті в пристрої, що заявляється. В результаті суттєво підвищена його точність завдяки тому, що за рахунок уведення додаткових блоків та нових зв'язків, в його конструкції реалізовано:: - з'єднання одного з електродів датчика та опорного елемента із загальною шиною пристрою, що знижує рівень електромагнітних завад на виході чутливих елементів; - формування режимів датчика та опорного елемента по постійному струму за допомогою одного (а не двох, як у прототипу) джерела опорної напруги, що зменшує кількість джерел шуму та завад у вимірювальному тракті; - забезпечення режимів датчика та опорного елемента по постійному струму за допомогою джерела опорної напруги, яке включене між загальною шиною та відповідними їх електродами, що зменшує рівень електромагнітних завад на цих елементах завдяки безпосереднього зв'язку джерела із загальною шиною пристрою; - формування режимів по постійному струму за допомогою одних і тих самих джерел напруги в опорному та вимірювальному каналах, що забезпечує практично повну компенсацію шумів та завад, породжених цими джерелами, при вихідній різницевій обробці сигналів; - різну обробку сигналів у відповідності до їх спектрального складу, обумовлену явно вираженим низькочастотним характером наявної інформаційної компоненти, що дозволяє досягти максимального рівня компенсації завад у пристрої; - динамічне синхронне керування режимами датчика та опорного елемента по постійному 91311 10 струму в залежності від рівня вихідного сигналу, що лінеаризує передавальну характеристику вимірювального тракту; - практично повне використання динамічного діапазону вихідної частини вимірювального тракту завдяки другому джерелу постійної напруги, за допомогою якого задасться робоча точка суматорів та блока віднімання, що забезпечує максимальне значення сигнал/шум на виході вимірювального тракту. Експериментальне порівняння точності вимірювання рН розчину за допомогою технічних реалізацій прототипу та пристрою, що заявляється, було виконано на трьох зразках кожного з цих приладів. Вони були побудовані на ідентичній елементній базі, що описана вище, та відповідно сконструйовані за однаковими принципами. В результаті проведених досліджень визначено, що максимальне значення відносної основної похибки вимірювання рН розчину в діапазоні 2...10 при температурі зовнішнього середовища 20±1°С, відносній вологості 65±2% та атмосферному тиску 750±30 мм рт. ст. дорівнювало: для зразків пристрою-прототипу - 1,6...2,4%, для зразків пристрою, що заявляється, - 0,45...0,73%. Таким чином, перелічені конструктивні зміни дозволяють більш, ніж в 3 рази, підвищити точність вимірювання параметрів розчинів та спростити процес налагоджування пристрою. Наведений приклад підтверджує можливість технічної реалізації пристрою, що заявляється, на існуючій елементній базі, а також показує, що в цьому технічному рішенні в порівнянні з прототипом досягається підвищення точності вимірювання шляхом збільшення відношення сигнал/шум (завада) і лінеаризації тракту обробки сигналів та спрощення налагоджування завдяки меншій кількості параметрів, що при цьому змінюються та узгоджуються, із збереженням усіх функцій прототипу. 11 Комп’ютерна верстка О. Гапоненко 91311 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for measurement of electrochemical parameters of materials

Автори англійськоюKukla Oleksandr Leonidovych, Pavliuchenko Oleksii Serhiiovych, Bushma Oleksandr Volodymyrovych

Назва патенту російськоюУстройство для измерения электрохимических параметров материалов

Автори російськоюКукла Александр Леонидович, Павлюченко Алексей Сергеевич, Бушма Александр Владимирович

МПК / Мітки

МПК: G01N 27/26, G01N 27/27

Мітки: електрохімічних, параметрів, пристрій, матеріалів, вимірювання

Код посилання

<a href="https://ua.patents.su/6-91311-pristrijj-dlya-vimiryuvannya-elektrokhimichnikh-parametriv-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вимірювання електрохімічних параметрів матеріалів</a>

Попередній патент: Пристрій для контролю навантаження ліній електропередачі від ожеледі

Наступний патент: Аналого-цифровий пристрій для вимірювання електрохімічних параметрів матеріалів

Випадковий патент: Спосіб комплексного лікування хворих на ранні форми сифілісу