Пристрій для лущення та подрібнення зерна

Номер патенту: 91464

Опубліковано: 10.07.2014

Автори: Бабанін Євген Сергійович, Ялпачик Федір Юхимович, Гамова Аліна Володимирівна, Гвоздєв Олександр Вікторович, Шпиганович Тетяна Олександрівна, Ялпачик Олена Вікторівна

Формула / Реферат

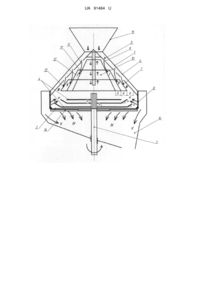

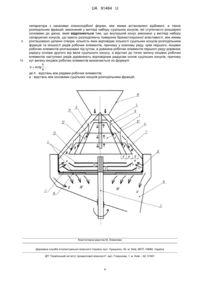

Пристрій для лущення та подрібнення зерна, що має корпус, розташований в його порожнині диск, в якому виконані канали клиноподібної форми, що розширюються від центра до периферії, вал, радіально якому закріплені робочі елементи у вигляді тонких стрижнів, що розташовані в декілька рядів, над якими встановлено живильний бункер, виконаний у вигляді двох конусів - зовнішнього та внутрішнього, обернених основами до диска і від якого вони відокремлені циліндричною перегородкою, що щільно охоплює диск і яка виконана у вигляді жалюзійного сепаратора з каналами клиноподібної форми, між якими встановлені відбивачі, а також розподільник фракцій, виконаний у вигляді набору суцільних конусів, які ступінчасто розширені основами до диска, який відрізняється тим, що внутрішній конус виконано у вигляді набору сепаруючих конусів, що мають розподіляючу поверхню брахистохронної властивості, між якими розташовано щілинні отвори, кількість яких відповідає кількості суцільних конусів розподільника фракцій та кількості рядів робочих елементів, причому у кожному ряду, крім першого, кінцівки робочих елементів розташовані під кутом, а довжина робочих елементів першого ряду дорівнює радіусу основи другого від вала суцільного конусу, а відстані до точок вигину кінцівок робочих елементів наступних рядів дорівнюють відповідним радіусам основ суцільних конусів, причому кут вигину кінцівок робочих елементів визначається по формулі:

![]() ,

,

де ![]() - відстань між рядами робочих елементів;

- відстань між рядами робочих елементів;

![]() - відстань між основами суцільних конусів розподільника фракцій.

- відстань між основами суцільних конусів розподільника фракцій.

Текст

Реферат: Пристрій для лущення та подрібнення зерна містить корпус, розташований в його порожнині диск, в якому виконані канали клиноподібної форми, що розширюються від центра до периферії, вал, радіально якому закріплені робочі елементи у вигляді тонких стрижнів, що розташовані в декілька рядів, над якими встановлено живильний бункер, виконаний у вигляді двох конусів - зовнішнього та внутрішнього, обернених основами до диска і від якого вони відокремлені циліндричною перегородкою, що щільно охоплює диск і яка виконана у вигляді жалюзійного сепаратора з каналами клиноподібної форми, між якими встановлені відбивачі, а також розподільник фракцій, виконаний у вигляді набору суцільних конусів, які ступінчасто розширені основами до диска. Внутрішній конус виконано у вигляді набору сепаруючих конусів, що мають розподіляючу поверхню брахистохронної властивості, між якими розташовано щілинні отвори, кількість яких відповідає кількості суцільних конусів розподільника фракцій та кількості рядів робочих елементів, причому у кожному ряду, крім першого, кінцівки робочих елементів розташовані під кутом, а довжина робочих елементів першого ряду дорівнює радіусу основи другого від вала суцільного конусу, а відстані до точок вигину кінцівок робочих елементів наступних рядів дорівнюють відповідним радіусам основ суцільних конусів, причому кут вигину кінцівок робочих елементів визначається по формулі: h actg a, h - відстань між рядами робочих елементів; де a - відстань між основами суцільних конусів розподільника фракцій. UA 91464 U (54) ПРИСТРІЙ ДЛЯ ЛУЩЕННЯ ТА ПОДРІБНЕННЯ ЗЕРНА UA 91464 U UA 91464 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до переробної промисловості, зокрема до пристроїв для лущення та подрібнення зерна, і може бути використана в зернопереробній промисловості і сільському господарстві. Відомий пристрій для лущення та подрібнення зерна, що має живильний бункер, корпус, розташований в його порожнині диск, радіально якому на валу закріплені робочі органи, верхній 7 та ніжній жалюзійні сепаратори, деку [Патент на изобретение № 2166368 С2 RU МПК В02С 13/14. Многоступенчатая дробилка./ Алешкин В.Р., Баранов Н.Ф., Поярков М.С., Шулятьев В.Н. Опубл. 10.05.01. Бюл. № 13]. При роботі відомого пристрою швидкість переміщення часток матеріалу різних розмірів по робочій поверхні дисків не однакова. Великі частки переміщаються швидше дрібних. Це приводить до розшарування часток у шарі матеріалу, що подрібнюється й до нерівномірності лущення та подрібнення зерна різних розмірів, переподрібнення дрібних зернівок і недоподрібнення великих, які потребують додаткового подрібнення. При такому взаиморозташуванні часток у шарі, великим часткам важко попадати під удари робочих органів. Крім цього вони закривають отвори жалюзійних сепараторів, у результаті чого погіршуються умови відводу дрібних часток із дробильної камери. Дрібні частки на поверхні шару, сепаруючись, увесь час піддаються ударному впливу робочих органів і переподрібнюються. Все це веде до високої енергоємності процесу й нерівномірності фракційного складу подрібнених часток. Також відомий пристрій для лущення та подрібнення зерна, який містить живильний бункер, корпус, розташований у його порожнині вал з робочими органами у вигляді стрижнів, які встановлено в сітчастій обичайці з відбивачами і відокремлені знизу дисковою перегородкою з 7 отворами [Патент на изобретение № 2254165 C1 RU МПК В02С 13/14. Измельчитель смеситель./ Коротков В.Г., Ганин Е.В., Антифонов С.В., Соловых С.Ю. Опубл. 20.06.05. Бюл. № 17]. Недоліком аналога є те, що при роботі відомого пристрою для лущення та подрібнення зерна неможливе забезпечення постійного прямого та рівномірного удару робочого органа об зернівки, які надходять на робочий орган суцільним некаліброваним потоком, що призводить до нерівномірності лущення та подрібнення зерна різних розмірів, переподрібнення дрібних зернівок і недоподрібнення великих, які потребують додаткового подрібнення. Після подачі зерна в камеру подрібнення, воно змішується з масою матеріалу, що подрібнюється, і захоплюється робочими органами у вигляді стрижнів в круговий рух. Відомо, що швидкість переміщення часток різних розмірів за рахунок відцентрових й інерційних сил не однакова, то великі частки переміщаються швидше дрібних. Це приводить до розшарування часток у шарі матеріалу, що подрібнюється, по розмірах. Великі частки виявляються на поверхнях сітчастої обичайки і дискової перегородки з отворами, дрібні - на поверхні шару. При такому взаєморозташуванні часток у шарі, великим часткам важко попадати під удари стрижнів. Крім цього вони закривають отвори сітчастої обичайки і дискової перегородки, у результаті чого погіршуються умови відводу дрібних часток із дробильної камери. Дрібні частки на поверхні шару увесь час піддаються ударному впливу стрижнів і переподрібнюються. Крім цього виконання відбивачів у вигляді прямої призми веде до неорієнтованого руху часток зернівок, що також знижує ефективність подрібнення. Все це веде до високої енергоємністі процесу й нерівномірності фракційного складу подрібнених часток. Найближчим аналогом пристрою, що заявляється, є пристрій для лущення та подрібнення зерна, що має корпус, розташований в його порожнині диск, в якому виконані канали клиноподібної форми, що розширюються від центра до периферії, вал, радіально якому закріплені робочі елементи у вигляді тонких стрижнів, що розташовані в декілька рядів, над якими встановлено живильний бункер, виконаний у вигляді двох конусів - зовнішнього та внутрішнього, обернених основами до диска і від якого вони відокремлені циліндричною перегородкою, що щільно охоплює диск і яка виконана у вигляді жалюзійного сепаратора з каналами клиноподібної форми, між якими встановлені відбивачі, а також розподільник фракцій, виконаний у вигляді набору суцільних конусів, які ступінчасто розширені основами до диска [Пат. на винахід 95435 Україна, МПК (2011.01), A23N 5/00, В02С 13/00. Пристрій для лущення та подрібнення зерна / Шпиганович Т.О., Ялпачик О.В.; ТДАТУ. - № u201003986; заяв. 06.04.2010.; опубл. 25.07.2011; Бюл. № 14]. При роботі відомого пристрою для лущення та подрібнення зерна, хоча розподільник фракцій, виконаний у вигляді набору суцільних конусів, які ступінчасто розширені основами до диска, й забезпечує калібрування зерна за розміром на фракції, руйнування часток зерна одним ударом і видалення дрібних часток із дробильної камери по мірі їхнього утворення. Але виконання робочих поверхонь сепаруючих конусів у вигляді плоских конусів знижує 1 UA 91464 U 5 10 15 20 25 30 35 40 45 50 55 продуктивність пристрою за рахунок можливого зависання зерна на робочих поверхнях, а непогодженість кількості щілинних отворів, кількості суцільних конусів розподільника фракцій та кількості рядів робочих елементів, та їх однакового виконання у кожному ряді, веде до нерівномірності фракційного складу подрібнених часток та неможливості отримання однорідної маси потрібного гранулометричного складу. В основу корисної моделі поставлена задача вдосконалення пристрою для лущення та подрібнення зерна, шляхом виконання внутрішнього конусу у вигляді набору сепаруючих конусів, що мають розподіляючу поверхню брахистохронної властивості, за рахунок чого підвищується продуктивність пристрою, а узгодженість кількості щілинних отворів, кількості суцільних конусів розподільника фракцій, кількості рядів робочих елементів та погодженості їх конструктивного виконання з конструктивним виконанням основ суцільних конусів веде до підвищення вірогідності руйнування часток зерна одним ударом і видалення дрібних часток із дробильної камери в міру їхнього утворення, збільшенні вірогідності та енергії зіткнення зернівок різних розмірів зі стрижнями, що підвищує рівномірність фракційного складу подрібнених часток, рівномірність лущення та подрібнення, збільшує продуктивність та знижує енергоємність процесу. Поставлена здача вирішується тим, що в пристрої для лущення та подрібнення зерна, що має корпус, розташований в його порожнині диск, в якому виконані канали клиноподібної форми, що розширюються від центра до периферії, вал, радіально якому закріплені робочі елементи у вигляді тонких стрижнів, що розташовані в декілька рядів, над якими встановлено живильний бункер, виконаний у вигляді двох конусів - зовнішнього та внутрішнього, обернених основами до диска і від якого вони відокремлені циліндричною перегородкою, що щільно охоплює диск і яка виконана у вигляді жалюзійного сепаратора з каналами клиноподібної форми, між якими встановлені відбивачі, а також розподільник фракцій, виконаний у вигляді набору суцільних конусів, які ступінчасто розширені основами до диска, відповідно до пропонованої корисної моделі, внутрішній конус виконано у вигляді набору сепаруючих конусів, що мають розподіляючу поверхню брахистохронної властивості, між якими розташовано щілинні отвори, кількість яких відповідає кількості суцільних конусів розподільника фракцій та кількості рядів робочих елементів, причому у кожному ряду, крім першого, кінцівки робочих елементів розташовані під кутом, а довжина робочих елементів першого ряду дорівнює радіусу основи другого від вала суцільного конусу, а відстані до точок вигину кінцівок робочих елементів наступних рядів дорівнюють відповідним радіусам основ суцільних конусів, причому кут вигину кінцівок робочих елементів визначається по формулі: h actg , a де h - відстань між рядами робочих елементів; a - відстань між основами суцільних конусів розподільника фракцій. Таке сполучення суттєвих ознак, як виконання внутрішнього конусу у вигляді набору сепаруючих конусів, що мають розподіляючу поверхню брахистохронної властивості, дозволяє забезпечити підвищення продуктивності пристрою, тому що поверхні брахистохронної властивості є поверхнями найшвидшого скату, а узгодженість кількості щілинних отворів, кількості суцільних конусів розподільника фракцій, кількості рядів робочих елементів та погодженості їх конструктивного виконання з конструктивним виконанням основ суцільних конусів веде до підвищення вірогідності руйнування часток зерна одним ударом і видалення дрібних часток із дробильної камери по мірі їхнього утворення, збільшенні вірогідності та енергії зіткнення зернівок різних розмірів зі стрижнями, що підвищує рівномірність фракційного складу подрібнених часток, рівномірність лущення та подрібнення, збільшує продуктивність та знижує енергоємність процесу. Суть запропонованої корисної моделі пояснюється кресленням, де зображено заявлений пристрій для лущення та подрібнення зерна. Пристрій для лущення та подрібнення зерна містить корпус 1, розташований в його порожнині диск 2, радіально якому на валу 3 закріплені робочі елементи 4 у вигляді тонких стрижнів, над якими встановлено живильний бункер 5, виконаний у вигляді двох конусів зовнішнього 6 та внутрішнього 7, обернених основами до диска 2 і від якого вони відокремлені циліндричною перегородкою 8. Внутрішній конус 7 виконано у вигляді набору сепаруючих конусів, що мають розподіляючу поверхню брахистохронної властивості, між якими розташовано щілинні отвори 9, розмір яких збільшується до основи. Під внутрішнім конусом 7 встановлено розподільник фракцій 10, який виконано, згідно з набором сепаруючих конусів, у вигляді набору суцільних конусів 11, 12, 13, що ступінчасто розширяються основами до диска 2. Конус 11 служить для прийому та розподілу дрібної фракції зерна, яке проходить скрізь дрібні 2 UA 91464 U 5 10 15 20 25 30 35 40 45 50 верхні отвори внутрішнього конуса 7 (показано стрілкою І). Конус 12 - для середньої фракції (стрілка II), а конус 13 - для великої фракції (стрілка III). Розподільчі конуси 11, 12, 13 виконані з можливістю вертикального регулювання по висоті кожного конусу окремо. Кількість щілинних отворів 9 відповідає кількості суцільних конусів розподільника фракцій 10 та кількості рядів робочих елементів 4, причому у кожному ряду, крім першого, кінцівки робочих елементів 4 розташовані під кутом α. Кут α вигину кінцівок робочих елементів визначається по формулі: h actg , a де h - відстань між рядами робочих елементів 4; a - відстань між основами суцільних конусів розподільника фракцій 10. Довжина робочих елементів 4 першого ряду дорівнює радіусу основи другого від вала суцільного конусу розподільника фракцій 10, а відстані до точок вигину кінцівок робочих елементів наступних рядів дорівнюють відповідним радіусам основ суцільних конусів. У диску 2 виконані канали 14 клиноподібної форми, що сепарують, які розширюються від центра до периферії. Циліндрична перегородка 8 щільно охоплює диск 2 і виконана у вигляді жалюзійного сепаратора. Зверху над живильним бункером 5 розташовано бункер - дозатор 15. Знизу пристрій має вихідний патрубок 16. Пристрій працює таким чином. Попередньо очищене зерно без сортування на фракції за розміром надходить через бункер - дозатор 15 до живильного бункера 5, де, проходячи по внутрішньому конусу 7, який виконано у вигляді набору сепаруючих конусів, що мають розподіляючу поверхню брахистохронної властивості, між якими розташовано щілинні отвори 9, розподіляється на фракції, наприклад на три фракції, як показано на кресленні стрілками І, IІ, III, за рахунок чого підвищується продуктивність пристрою. Кожна фракція зерна окремо рівномірно розподіляється розподільником фракцій 10. Дрібна фракція поступає на поверхню розподільчого конусу 11, середня - на конус 12, велика - на конус 13. Кількість щілинних отворів 9 відповідає кількості суцільних конусів розподільника фракцій 10 та кількості рядів робочих елементів 4, причому у кожному ряду, крім першого, кінцівки робочих елементів 4 розташовані під кутом. Таке подавання забезпечує рівномірне надходження зерна кожної фракції окремо на свою частку диску 2, де й реалізується однократний прямий удар в площині перпендикулярній площині падіння зерна робочими елементами (стрижнями) 4. Для регулювання об'ємної кількості кожної фракції зерна, в залежності від початкового фракційного складу, суцільні розподільчі конуси 11, 12, 13 виконані з можливістю вертикального регулювання по висоті кожного конусу окремо. Наприклад, зерно має велику кількість дрібної фракції, тоді опускають конуси 12 і 13, що збільшує зону прийому дрібної фракції. Подрібнена суміш часток зерна попадає на диск 2 і рухається уздовж каналів 14 клиноподібної форми, здобуваючи при цьому необхідну швидкість під дією відцентрових сил. При русі часток суміші уздовж каналів 14 клиноподібної форми, вони сепаруються відповідно своєму розміру, як показано на кресленні стрілками IV. Частки, розмір яких перевищує максимальний розмір сепаруючих каналів 14 диска й частки, які не виділилися через канали диска, під дією відцентрових сил з великою швидкістю відкидаються на циліндричну перегородку 8, яка виконана у вигляді жалюзійного сепаратора. Тут також вони сепаруються відповідно своєму розміру й виводяться із зони дроблення, як показано на кресленні стрілками V. Частки, розмір яких перевищує максимальний розмір сепаруючих каналів циліндричної перегородки 8, відбиваються від нею (як показано на кресленні стрілками VI) и попадають у зону дії робочих елементів (стрижнів) 4, дробляться ними, сепаруються відповідно своєму розміру й виводяться з зони дроблення, як показано на кресленні стрілками IV, або V. Далі продукти лущення та подрібнення попадають до вихідного патрубка 16 та направляються на подальшу переробку. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 Пристрій для лущення та подрібнення зерна, що має корпус, розташований в його порожнині диск, в якому виконані канали клиноподібної форми, що розширюються від центра до периферії, вал, радіально якому закріплені робочі елементи у вигляді тонких стрижнів, що розташовані в декілька рядів, над якими встановлено живильний бункер, виконаний у вигляді двох конусів зовнішнього та внутрішнього, обернених основами до диска і від якого вони відокремлені циліндричною перегородкою, що щільно охоплює диск і яка виконана у вигляді жалюзійного 3 UA 91464 U 5 10 сепаратора з каналами клиноподібної форми, між якими встановлені відбивачі, а також розподільник фракцій, виконаний у вигляді набору суцільних конусів, які ступінчасто розширені основами до диска, який відрізняється тим, що внутрішній конус виконано у вигляді набору сепаруючих конусів, що мають розподіляючу поверхню брахистохронної властивості, між якими розташовано щілинні отвори, кількість яких відповідає кількості суцільних конусів розподільника фракцій та кількості рядів робочих елементів, причому у кожному ряду, крім першого, кінцівки робочих елементів розташовані під кутом, а довжина робочих елементів першого ряду дорівнює радіусу основи другого від вала суцільного конусу, а відстані до точок вигину кінцівок робочих елементів наступних рядів дорівнюють відповідним радіусам основ суцільних конусів, причому кут вигину кінцівок робочих елементів визначається по формулі: h α = actg , a де h - відстань між рядами робочих елементів; a - відстань між основами суцільних конусів розподільника фракцій. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюShpyhanovych Tetiana Oleksandrivna, Yalpachyk Olena Viktorivna, Hvozdiev Oleksandr Viktorovych, Yalpachyk Fedir Yukhymovych

Автори російськоюШпиганович Татьяна Александровна, Ялпачик Елена Викторовна, Гвоздев Александр Викторович, Ялпачик Федор Ефимович

МПК / Мітки

МПК: A23N 5/00

Мітки: лущення, зерна, подрібнення, пристрій

Код посилання

<a href="https://ua.patents.su/6-91464-pristrijj-dlya-lushhennya-ta-podribnennya-zerna.html" target="_blank" rel="follow" title="База патентів України">Пристрій для лущення та подрібнення зерна</a>

Попередній патент: Пристрій для черезкон’юнктивальної поверхневої електроміографії м’язів ока

Наступний патент: Швидкоморозильний апарат для дрібних харчових продуктів

Випадковий патент: Спосіб хірургічного лікування сполучених виразок шлунка та дванадцятипалої кишки