Спосіб електрохімічного формування покриття діоксидом олова, що легований сурмою, на титані

Номер патенту: 92838

Опубліковано: 10.09.2014

Автори: Байрачний Борис Іванович, Артеменко Валентина Мефодіївна, Майзеліс Антоніна Олександрівна, Трубнікова Лариса Валентинівна

Формула / Реферат

Спосіб електрохімічного формування діоксидолов'яних покриттів, що леговані сурмою, на титані електроосадженням багатошарового олово-сурм'яного покриття з подальшим його окисленням, який відрізняється тим, що олово-сурм'яне покриття електроосаджують в електроліті, що містіть іони олова, сурми, пірофосфату і тартрату, при періодичної зміні катодних густин струму від 30-60 А/м2 протягом 50-150 с до 200-250 А/м2 протягом 60-120 с, на підшар сплаву, що електроосаджують у ванні уловлювання електроліту при катодній густині струму 20-25 А/м2, олово-сурм'яне покриття сушать і окислюють у ванні уловлювання електроліту з додаванням гідроксиду калію до рН 9,0-9,5 при анодній густині струму 80-100 А/м2.

Текст

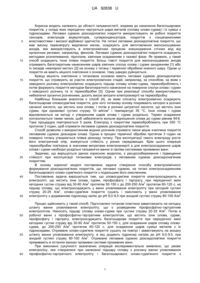

Реферат: Спосіб електрохімічного формування діоксидолов'яних покриттів, що леговані сурмою, на титані електроосадженням багатошарового олово-сурм'яного покриття з подальшим його окисленням. Додатково олово-сурм'яне покриття електроосаджують в електроліті, що містить іони олова, сурми, пірофосфату і тартрату, при періодичній зміні катодних густин струму, на підшар сплаву, що електроосаджують у ванні уловлювання електроліту, олово-сурм'яне покриття сушать і окислюють у ванні уловлювання електроліту з додаванням гідроксиду калію. UA 92838 U (54) СПОСІБ ЕЛЕКТРОХІМІЧНОГО ФОРМУВАННЯ ПОКРИТТЯ ДІОКСИДОМ ОЛОВА, ЩО ЛЕГОВАНИЙ СУРМОЮ, НА ТИТАНІ UA 92838 U UA 92838 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області гальваностегії, зокрема до нанесення багатошарових покриттів, у складі яких періодично чергуються шари металів (сплаву олово-сурма) і їх суміші з гідроксидами. Леговані сурмою діоксидолов'яні покриття використовують як робочі покриття сенсорів, електродів акумуляторів, суперконденсаторів, покриттів з сонцезахисними властивостями і високої відбивної здатністю. На титані леговане діоксидолов'яне покриття, що має високу перенапругу виділення кисню, осаджують для виготовлення малозношуваних анодів, яки використовують в електрохімічних процесах знешкодження стічних вод від органічних речовин, наприклад, фенолів. Леговані сурмою діоксидолов'яні покриття осаджують методами розпилювання, піролізом, хімічним осадженням з газової фази. Як правило, у такий спосіб осаджують тонкі плівки покриття. Більш товсті покриття для малозношуваних анодів отримають багатократним нанесенням шарів хімічних сполук олова і сурми зануренням [1] або їх оксидів «малярної кистю» [2] на основу з титану і термічної обробкою кожного шару. Однак ці покриття не мають міцного зчеплення з основою, тому швидко руйнуються. Кращу міцність зчеплення з титановою основою мають леговані сурмою діоксидолов'яні покриття, що отримують за участю електрохімічних стадій, наприклад, за способом, за яким з неводного розчину електрохімічно осаджують підшар сплаву олово-сурма, термообробляють і потім формують покриття методом багатократного нанесення на поверхню сполук олова і сурми з неводного розчину та їх термообробки [3]. Однак при реалізації способу використовують небезпечні органічні розчинники, досить високі витрати електроенергії на термообробку. Найбільш близьким аналогом є спосіб [4], за яким спочатку електрохімічно осаджують багатошарове оловосурм'яне покриття, для чого титанову основу покривають катодно в розчині сірчаної кислоти, що містить іони олова, і потім в розчині цитратної кислоти, що містить іони 2 сурми, при однакової густині струму 10 мА/см і температурі 35 °С. Іони олова і сурми відновлюються на катоді з утворенням шарів олова і сурми роздільно. Термін осадження контролюється таким чином, щоб забезпечити мольне відношення олова до сурми рівним 94:6. Така процедура повторюється 5 разів. Електрод з покриттям термооброблюють при 550 °С протягом 3 годин, щоб отримати леговане сурмою діоксидолов'яне покриття. Спосіб дозволяє з використанням водних розчинів отримати також міцне зчеплене покриття легованим сурмою діоксидом олова. Однак в процесі термічної обробки протягом 3 годин на поверхні титану утворюється плівка діоксиду титану. При експлуатації такого електроду росте його електричний опір, знижується стійкість у різних середовищах. Крім цього операція термообробки пов'язана зі значними витратами електроенергії а для електроосадження шарів олова і сурми необхідні роздільні гальванічні ванни зі своїми системами промивних ванн. Задачею, що вирішується даною корисною моделлю, є ресурсозбереження і підвищення стійкості при експлуатації титанових електродів з легованим сурмою діоксидолов'яним покриттям. В основу корисної моделі поставлена задача створення способу електрохімічного формування діоксидолов'яних покриттів, що леговані сурмою, на титані електроосадженням багатошарового олово-сурм'яного покриття з подальшим його окисленням. Поставлена задача вирішується тим, що оловосурм'яне покриття електроосаджують в електроліті, що містить іони олова, сурми, пірофосфату і тартрату, при періодичної зміні 2 2 катодних густин струму від 30-60 А/м протягом 50-150 с до 200-250 А/м протягом 60-120 с, на підшар сплаву, що електроосаджують у ванні уловлювання електроліту при катодній густині 2 струму 20-25 А/м , олово-сурм'яне покриття сушать і окислюють у ванні уловлювання 2 електроліту з додаванням гідроксиду калію до рН 9,0-9,5 при анодній густині струму 80-100 А/м . Процес здійснюють у такий спосіб. Підготовлені титанові пластини завантажують на катодну штангу ванни уловлювання електроліту, що є розведеним пірофосфатно-тартратним 2 електролітом. Наносять підшар сплаву олово-сурма при густині струму 20-25 А/м . Потім в робочої ванні з пірофосфатно-тартратним електролітом, що містить іони олова, сурми, пірофосфату і тартрату, електроосаджують багатошарове покриття при періодичної зміні 2 катодних густин струму від 30-60 А/м протягом 50-150 с, для осадження шарів сплаву олово2 сурма, до 200-250 А/м протягом 60-120 с, для осадження шарів суміші металів з їх гідроксидами. Отримане олово-сурм'яне покриття сушать на повітрі і завантажують на анодну штангу ванни уловлювання електроліту, в яку додають гідроксид натрію до рН 9,0-9,5, при 2 анодній густині струму 80-100 А/м . Отримане леговане сурмою діоксидолов'яне покриття промивають в останніх ваннах промивки системи промивних ванн. При виконанні сукупності зазначених операцій експериментально виявлено, що умови електролізу, яки створилися при нанесенні підшару сплаву з розчину ванни уловлювання пірофосфатно-тартратного електроліту і багатошарового олово-сурм'яного покриття з 1 UA 92838 U 5 10 15 20 25 30 35 40 45 50 55 60 пірофосфатно-тартратного електроліту при періодичної зміні катодної густини струму з діапазону осадження шарів сплаву до діапазону осадження шарів суміші металів і гідроксидів, з подальшим анодним окисленням покриття в розчині ванни уловлювання, дозволяють формувати міцно зчеплене з титановою основою і більш стійке при експлуатації леговане сурмою діоксидолов'яне покриття при економії води і електроенергії. У технічному плані відмінною рисою пропонованої корисної моделі є те, що при електроосадженні багатошарового олово-сурм'яного покриття чергуються не шари олова і сурми, яки осаджують в окремих ваннах з промиванням кожного у системі промивних ванн, а шари сплаву олово-сурма, при меншій густині струму, і шари суміші металів і їх гідроксидів, при більший густині струму, в однієї ванні, що має інші сполуки олова і сурми ( не сульфатні олова і цитратні сурми, а пірофосфатно-тартратні олова і сурми). Багатошарове покриття осаджують не безпосередньо на титан, але на підшар сплаву олово-сурма, що осаджений у ванні уловлювання системи промивних ванн, розчин який є розведеним електролітом, тобто має той же самий якісний склад, що і електроліт, і не вимагає промивання. Окислення олово-сурм'яного покриття до легованого сурмою діоксидолов'яного покриття здійснюється не термолізом, а електрохімічно, на аноді підлуженої ванни уловлювання. Відомо гальванічне осадження сплаву олово-сурма з пірофосфатно-тартратного електроліту [5], використання підшару сплаву олово-сурма для більш міцного зчеплення оловосурм'яного покриття з титановою основою при формуванні легованого сурмою діоксидолов'яного покриття [3], періодичне чергування шарів металів і їх гідроксидів при формуванні каталітично активних покриттів, анодне окислення олова у лужному середовищі з утворенням діоксиду олова. Однак невідомо електроосадження з пірофосфатно-тартратного електроліту багатошарового покриття, що містить не тільки сплав олово-сурма, при періодичної зміні густини струму, невідомо електроосадження підшару сплаву олово-сурма з ванни уловлювання пірофосфатно-тартратного електроліту. Також невідомо анодне формування легованого сурмою діоксидолов'яного покриття з багатошарового «сплав - суміш металів з гідроксидами» покриття у підлуженої ванні уловлювання пірофосфатно-тартратного електроліту. А саме використання єдиного пірофосфатно-тартратного електроліту для електроосадження багатошарового покриття, що містить металеву і гідроксидну складові, його ванни уловлювання для електроосадження підшару сплаву на катоді і, одночасно, для окислення оловосурм'яного покриття на аноді забезпечує підвищену стійкість і збільшення терміну експлуатації титановому електроду з легованим сурмою діоксидолов'яним покриттям при економії води на промивку і електроенергії на окислення олово-сурм'яного покриття. Використання значень густин струму осадження шарів багатошарового оловосурм'яного 2 2 покриття нижче, ніж 30 А/м для шарів сплавів і вище, ніж 200 А/м для шарів суміші металів і сплавів, а також зменшення часу осадження шарів сплаву нижче за 50 с і підвищення часу осадження шарів суміші металів і сплавів вище за 120 с, призводить до зниження механічної 2 міцності покриття. Використання значень густин струму осадження шарів вище, ніж 60 А/м В 2 для шарів сплавів і ніж 250 А/м для шарів суміші металів і сплавів, підвищення часу осадження шарів сплаву вище за 150 с і зниження часу осадження шарів суміші металів і сплавів нижче за 60 с, відсутність стадії сушіння оловосурм'яного покриття перед його анодним окисленням, а 2 також використання на стадії анодного окислення значень густин струму нижче за 80 А/м і 2 вище за 100 А/м у розчині з рН менш за 9,0 і більш за 9,5 призводить до розчинення багатошарового оловосурм'яного покриття на стадії його анодного окислення. Внаслідок цього, а також внаслідок зменшення міцності зчеплення покриття з титановою основою при 2 2 використанні у ванні уловлювання катодних густин струму менш за 20 А/м і більш за 25 А/м знижується стійкість електроду з легованим сурмою олово-сурм'яним покриттям. Таким чином, підтримка виявлених експериментально умов електролізу в робочої ванні і ванні уловлювання є істотно необхідною для реалізації способу. Приклад 1. Титанові пластини знежирюють в 40 %-ому розчині гідроксиду калію при 80 °С, травлять у 15 %-ому розчині оксалатної кислоти при 98 °С протягом 2 годин, промивають. 2 Титанову пластину спочатку при густині струму 10 мА/см і температурі 35 °С покривають катодно в розчині сірчаної кислоти, що містить іони олова, промивають в системі промивних 2 ванн, потім, при тій же густині струму 10 мА/см і температурі 35 °С катодно оброблюють в розчині цитратної кислоти, що містить іони сурми, промивають в системі промивних ванн. Термін осадження шарів контролюється таким чином, щоб забезпечити мольне відношення Sn до Sb рівним 94:6. Така процедура повторюється 5 разів. Електрод з покриттям термооброблюють при 550 °С протягом 3-х годин. Перевірка активності електроду в тестовій 3 3 реакції окислення фенолу показує, що в 100 см розчину, що містить 100 мг/дм фенолу, його 2 концентрація після електролізу при густині струму 10 мА/см зменшується на 75 % після 2 UA 92838 U 5 10 15 20 електролізу впродовж 1 години і на 95 % після електролізу впродовж 2 години. В умовах 2 прискорених випробувань при анодній густині струму 100мА/см в 0,5 Μ розчині сірчаної кислоти електрод починає деградувати (починає рости потенціал електроду) після 1 години електролізу, через 7 годин 30 хвилин потенціал збільшується до 3В за насиченим хлорид срібним електродом, а через 15 годин потенціал електроду досягає 7 В. Приклади 2-4. Чотири титанові пластини знежирюють в 40 %-ому розчині гідроксиду калію при 80 °С, травлять у 15 %-ому розчині оксалатної кислоти при 98 °С впродовж 2 годин, промивають. Підготовлені титанові пластини завантажують на катодну штангу ванни уловлювання, розчином якої є розведений у 3-5 разів робочий пірофосфатно-тартратний електроліт. На анодну штангу завантажують титанові пластини з олово-сурм'яним покриттям. 2 При катодній густині струму 20-25 А/м осаджують підшар сплаву олово-сурма. Потім титанові пластини з покриттям сплавом олово-сурма завантажують в робочу ванну з пірофосфатно3 2+ 3+ 44тартратним електролітом, що містить, г/дм : Sn - 32,7; Sb - 2,7; Р2О7 - 150; С4Н4О6 - 10,3; гідразіну - 10; столярного клею - 2. Електроосаджують багатошарове оловосурм'яне покриття 2 при періодичної зміні катодних густин струму від 30-60 А/м протягом 50-150 с, для осадження 2 шарів сплаву олово-сурма, до 200-250 А/м протягом 60-120 с, для осадження шарів суміші металів з їх гідроксидами. Титанові пластини з отриманим олово-сурм'яним покриттям сушать на повітрі. Потім кожну пластину почергово завантажують на анодну штангу ванни уловлювання електроліту, в яку додають гідроксид калію до рН 9,0-9,5, і окислюють олово-сурм'яне покриття 2 при анодній густині струму 80-100 А/м . Отримане леговане сурмою діоксидолов'яне покриття промивають в останніх ваннах промивки системи промивних ванн. Властивості отриманих покриттів наведено у таблиці. Таблиця Властивості покриттів, що отримані в прикладах 2-4 № прикладу Параметри формування покриттів і їх властивості 2 3 Робоча ванна з пірофосфатно-тартратним електролітом густина струму, 30 45 Електроосадження 2 А/м шарів сплаву час осадження, с 50 100 Електроосадження густина струму, 200 220 2 шарів суміші А/м металів з гідроксидами час осадження, с 60 90 Ванна уловлювання пірофосфатно-тартратного електроліту рН ванни уловлювання 9,0 9,2 2 Катодна густина струму, А/м 20 22 2 Анодна густина струму, А/м 80 88 Активність електроду в впродовж 1 години 81 79 реакції окислення фенолу при впродовж 2 годин 94 93 ) електролізі, %* Час початку 5 год. 30 хв. 8 год.30 хв. деградації Час досягнення Деградація електроду потенціалу 12 год. 16 год.15 хв. в умовах прискорених електроду 3 В ) випробувань ** Час досягнення потенціалу 18 год. 30 хв. 25 год.10 хв. електроду 7 В ) 4 60 150 250 120 9,5 25 100 78 93 9 год.15 хв. 18 год.45 хв. 28 год 2 25 * Оцінюється часткою фенолу, що окислюється на електроді при густині струму 10 мА/см у 3 3 100 см розчину, що спочатку містить 100 мг/см фенолу. ) ** Оцінюється за часом підвищення потенціалу електроду при електролізі в 0,5 Μ розчині 2 сірчаної кислоти при анодній густині струму 100 мА/см . 30 Таким чином, зіставлення даних, наведених у прикладах, показує, що пропонований спосіб забезпечує ресурсозбереження при формуванні легованого сурмою діоксидолов'яного покриття 3 UA 92838 U 5 10 15 20 25 і підвищення стійкості титанових анодів з цим покриттям в процесі експлуатації. Економічна доцільність використання пропонованого способу обумовлена зменшенням витрат на воду і електроенергію при осадженні легованого сурмою діоксидолов'яного покриття та матеріалів при підвищеному терміні експлуатації електроду з таким покриттям, наприклад, в процесах знешкодження стічних вод від органічних речовин, у тому числі, фенольних сполук. Джерела інформації: 1. Optimization of Ti/SnO2-Sb2O5 anode preparation for electrochemical oxidation of organic contaminants / [Richard J. Watts, Megan S. Wyeth, Dennis D. Finn, Amy L. Teel] // Journal of Applied Electrochemistry. - 2008. - V. 38. - P. 31 -37. 2. Brian Adams Design and electrochemical study of SnО2-based mixed oxide electrodes / Brian Adams, Min Tian, Aicheng Chen // Electrochimica Acta. - 2009. - V. 54. - P. 1491-1498. 3. Photoelectrocatalytic activity of two antimony doped SnO2 films for oxidation of phenol pollutants / [Wang Yan, Fan Cai-mei, Hua Bo et al.] / Transactions of Nonferrous Metals Society of China. - 2009. - V. 19. - P. 778-783. 4. Hai-yang Ding. Preparation and properties of Ti/SnO2-Sb2O5 electrodes by electrodeposition / Hai-yang Ding, Yu-jie Feng, Jun-feng Liu // Materials Letters. - 2007. - V. 61. - P. 4920-4923. 5. В.В.Бондарь, В.В.Гринина, В.Η.Павлов Элеткроосаждение двойных сплавов. - Итоги науки и техники. - 1979. - Т. 16. - 329с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб електрохімічного формування діоксидолов'яних покриттів, що леговані сурмою, на титані електроосадженням багатошарового олово-сурм'яного покриття з подальшим його окисленням, який відрізняється тим, що олово-сурм'яне покриття електроосаджують в електроліті, що містіть іони олова, сурми, пірофосфату і тартрату, при періодичної зміні катодних густин струму 2 2 від 30-60 А/м протягом 50-150 с до 200-250 А/м протягом 60-120 с, на підшар сплаву, що 2 електроосаджують у ванні уловлювання електроліту при катодній густині струму 20-25 А/м , олово-сурм'яне покриття сушать і окислюють у ванні уловлювання електроліту з додаванням 2 гідроксиду калію до рН 9,0-9,5 при анодній густині струму 80-100 А/м . 30 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюMaizelis Antonina Oleksandrivna, Bairachnyi Borys Ivanovych, Trubnikova Larysa Valentynivna, Artemenko Valentyna Mefodiivna

Автори російськоюМайзелис Антонина Александровна, Байрачный Борис Иванович, Трубникова Лариса Валентиновна, Артеменко Валентина Мефодиева

МПК / Мітки

МПК: C25B 11/10

Мітки: діоксидом, формування, спосіб, легований, покриття, сурмою, титані, електрохімічного, олова

Код посилання

<a href="https://ua.patents.su/6-92838-sposib-elektrokhimichnogo-formuvannya-pokrittya-dioksidom-olova-shho-legovanijj-surmoyu-na-titani.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрохімічного формування покриття діоксидом олова, що легований сурмою, на титані</a>

Попередній патент: Комбінований агрегат для догляду за поверхнею культурних пасовищ

Наступний патент: Спосіб покращення якості зеленої маси

Випадковий патент: Робоче колесо відцентрової повітродувки