Бурове долото

Номер патенту: 93134

Опубліковано: 25.09.2014

Автори: Мечник Володимир Аркадійович, Лісовський Анатолій Феліксович, Багіров Октай Ельман огли, Бондаренко Микола Олександрович, Ісаєв Рамін Алі огли

Формула / Реферат

Бурове долото, яке складається з корпусу, хвостовика, робочої головки, оснащеної породоруйнівними елементами, які виготовлені з кристалів алмазу, монокарбіду вольфраму, кобальту, нікелю, кремнію та карбіду кремнію, причому елементи, які розміщені на боковій поверхні головки - з однорідною структурою, а елементи розміщені на торцевій поверхні головки - двошарові і які складаються з основи та алмазовмісного шару, відрізняється тим, що перші додатково містять карбід хрому, при наступному складі компонентів (мас. %):

алмаз

3,0-12,0

карбід кремнію

0,1-1,1

карбід хрому

0,2-1,8

нікель

1,0-3,0

кремній

0,1-0,7

кобальт

3,0-6,0

монокарбід вольфраму

решта,

а в двошарових елементах основа мстить монокарбід вольфраму і кобальт, а алмазовмісний шар має наступний склад (мас %):

алмаз

90,0-95,0

карбід кремнію

0,1-0,5

карбід хрому

0,1-0,5

нікель

0,4-0,8

кремній

0,1-0,3

кобальт

0,9-2,5

монокарбід вольфраму

решта.

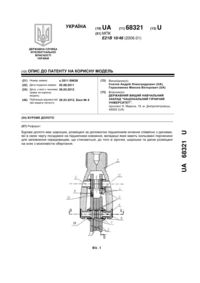

Текст

Реферат: Бурове долото містить корпус, хвостовик, робочу голівку, оснащену породоруйнівними елементами, які виготовлені з кристалів алмазу, монокарбіду вольфраму, кобальту, нікелю, кремнію та карбіду кремнію, причому елементи, які розміщені на боковій поверхні головки, мають однорідну структуру, а елементи розміщені на торцевій поверхні головки - двошарову і складаються з основи та алмазовмісного шару. Перші додатково містять карбід хрому, а в двошарових елементах основа містить монокарбід вольфраму і кобальт. UA 93134 U (12) UA 93134 U UA 93134 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до області виготовлення гірничого інструменту, а саме бурових доліт, оснащених алмазовмісними породоруйнівними елементами. Відоме бурове долото (Н.А. Бондаренко, А.Н. Жуковский, В.А. Мечник. Основы создания алмазосодержащих композиционных материалов для породоразрушающих инструментов. - К.: ИСМ им. В.Н. Бакуля НАН Украины, 2008. - 456 с.) складається з корпусу, хвостовика, робочої головки, яка оснащена породоруйнівними елементами, при цьому породоруйнівні елементи виконані із спеченого твердого сплаву WC-Co, в якому розміщені кристали алмазу. Одним із недоліків цього бурового долота є мала міцність породоруйнівних елементів та низька зносостойкість. Найближчим аналогом корисної моделі є патент України на корисну модель № 72375, МПК С22С 26/00, опубл. 10.08.2012 р. в Бюлетені № 15. Згідно з патентом № 72375, до складу породоруйнівного елемента входять кристали алмазу розмірами 300-900 мкм, монокарбід вольфраму WC, кобальт, нікель, кремній та карбід кремнію. Введення до складу породоруйнівного елемента нікелю, кремнію та карбіду кремнію дозволило збільшити міцність спеченого твердого сплаву WC-Co і завдяки цьому збільшити зносостійкість породоруйнівних елементів та працездатність бурових доліт. Промислові випробування показали, що ці долота добре працюють при бурінні м'яких гірських порід та порід середньої міцності Недоліком відомих 2 бурових доліт є низька зносостійкість при бурінні порід абразивних та міцністю 250-1000 Н/мм . В основу корисної моделі поставлено задачу такого вдосконалення бурового долота, при якому за рахунок введення карбіду хрому в породоруйнівні елементи, а також запропонованого співвідношення компонентів породоруйнівних елементів збільшується зносостійкість цих елементів та термін служби бурових доліт при бурінні міцних та абразивних гірських порід. Поставлена задача вирішується тим, що у буровому долоті, яке складається з корпусу, хвостовика, робочої головки, оснащеної породоруйнівними елементами, які виготовлені з кристалів алмазу, монокарбіду вольфраму, кобальту, нікелю, кремнію та карбіду кремнію, причому елементи, які розміщені на боковій поверхні головки - з однорідною структурою, а елементи розміщені на торцевій поверхні головки - двошарові і які складаються з основи та алмазовмісного шару, перші додатково містять карбід хрому, при наступному складі компонентів (мас. %): алмаз 3,0-12,0 карбід кремнію 0,1-1,1 карбід хрому 0,2-1,8 нікель 1,0-3,0 кремній 0,1-0,7 кобальт 3,0-6,0 монокарбід вольфраму решта, а в двошарових елементах основа містить монокарбід вольфраму і кобальт, а алмазовмісний шар має наступний склад (мас. %): алмаз 90,0-95,0 карбід кремнію 0,1-0,5 карбід хрому 0,1-0,5 нікель 0,4-0,8 кремній 0,1-0,3 кобальт 0,9-2,5 монокарбід вольфраму решта. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, і технічними результатами, які досягаються при її реалізації, полягає у наступному. Породоруйнівні елементи формуються методом пресування при високих тисках і температурах 1460-1550 °C. При цих температурах кобальт та розчинений у ньому нікель знаходяться в рідкому стані. Високі температури та дія рідкого кобальт-нікелевого розплаву стимулюють графітизацію алмазу, в результаті чого на поверхні кристалів алмазу утворюється шар графіту. Поява шару графіту суттєво знижує утримання кристалів алмазу спеченим твердим сплавом WC-Co. При бурінні гірську породу руйнують кристали алмазу, які несуть великі навантаження з боку породи, а тому повинні надійно утримуватись спеченим твердим сплавом WC-Co. При утворенні шару графіту між спеченим твердим сплавом WC-Co та кристалом алмазу, останній не утримується при руйнуванні міцних гірських порід, видаляється зі спеченого твердого сплаву WC-Co, що веде до підвищеного зносу породоруйнівних елементів та значного зниження працездатності бурових доліт. Щоб знищити шар графіту на поверхні алмазу та зміцніти зону контакту алмазу до спеченого твердого сплаву WC-Co безпосередньо в шихту породоруйнівного елемента ввели хром, останній при температурах виготовлення елементів взаємодіє з графітом, утворюючи 1 UA 93134 U 5 10 15 20 25 30 35 40 45 50 карбід хрому, при цьому знищується шкідливий шар графіту та зміцнюється контакт алмаз спечений твердий сплав. Частина хрому, яка не прореагувала з шаром графіту, розчиняється в кобальт-нікелевій зв'язці твердого сплаву, зміцнюючи останню. На кресленні показано долото, яке складається із хвостовика 1 і корпусу 2, на якому закріплена головка в вигляді набору лопатей 3. На лопатях методом пайки закріплені породоруйнівні елементи, елементи 4, які розміщені на боковій поверхні, та двошарові елементи 5, що розміщені на торцевій поверхні. Запропоновані бурові долота виготовили таким чином. На першому етапі методом гарячого пресування виготовили породоруйнівні елементи, які мали наступні складові (мас. %): кристали алмазу 6,0, кобальт 4,0, карбід хрому 0,8, карбід кремнію 0,4, кремній 0,2, нікель 1,5, монокарбід вольфраму 87,1. Гаряче пресування провели при режимі - максимальна температура 1470 °C, тиск - 30-50 МПа, витримка при температурі 1470 °C складала 1800 с. Спікання двошарових породоруйнівних елементів проводили при такому компонентному складі алмазовмісного шару: алмаз 93,0; карбід кремнію 0,3; карбід хрому 0,3; нікель 0,6; кремній 0,2; кобальт 2,0; монокарбід вольфраму 3,6 при температурі 1500 °C, тиску 6-8 ГПа та витримці 180 с. В період виготовлення породоруйнівних елементів кремній може утворювати силіциди кобальту, хрому та вольфраму. При вказаних вище режимах виготовили породоруйнівні елементи розмірами - діаметр 8-14 мм, висота 6-14 мм та двошарові породоруйнівні елементи розмірами - діаметр 13,5 мм, висота 3,510 мм. Породоруйнівні елементи були випробувані на зносостійкість та визначили їх роботу руйнування. Роботу руйнування визначили шляхом стиску елементів до повного руйнування, при цьому записували залежність величини деформування від величини навантаження. Інтегральна характеристика цієї залежності визначає роботу руйнування (А) породоруйнівного елемента. Стійкість проти абразивного зношування породоруйнівних елементів визначали на лабораторній установці в умовах шліфування кварцового пісковику при вертикальному навантаженні 700 Н, швидкості пересування зразка 4 м/с, час шліфування складав 600 с. За показник стійкості проти зношування приймали висоту зношування породоруйнівного елемента h. Стійкість проти абразивного зношування двошарових породоруйнівних елементів, встановлених з переднім кутом 15, визначали на лабораторній установці шляхом стругання блоку пісковику сумарною довжиною 50 м, глибиною різу 0,5 мм і боковим зміщенням 0,5 мм. За показник стійкості проти зношування приймали ширину площадки зношування алмазного шару породоруйнівного елемента. В додатку 1 наведені склади породоруйнівних елементів 4, які розміщені на боковій поверхні, та показники їх ефективності. Приклад 3 (див. додаток 1) є оптимальним складом, який забезпечує найвищу ефективність породоруйнівних елементів, які розміщені на боковій поверхні головки, згідно з корисною моделлю, а саме найвищу стійкість проти зношування та найбільшу роботу руйнування. Приклади 2 та 4 мають склад породоруйнівних елементів в межах запропонованої корисної моделі, а приклади 1 та 5 - за її межами. Як видно з додатку 1, згідно з корисною моделлю, підвищується робота руйнування елементів та їх стійкість проти зношування в 1,7 раз у порівнянні з найближчим аналогом. В додатку 2 наведені склади породоруйнівних елементів 5, що розміщені на торцевій поверхні, та показники їх ефективності. Приклад 3 (див. додаток 2) є оптимальним складом, який забезпечує найвищу ефективність породоруйнівних елементів, які розміщені на торцевій поверхні головки, згідно з корисною моделлю, а саме найвищу стійкість проти зношування та найбільшу роботу руйнування. Приклади 2 та 4 мають склад породоруйнівних елементів в межах запропонованої корисної моделі, а приклади 1, 5 та 6 - за її межами. Як видно з додатку 2, згідно з корисною моделлю, підвищується робота руйнування елементів та їх стійкість проти зношування в 2,7 раз у порівнянні з найближчим аналогом. Поряд з лабораторними випробуваннями породоруйнівних елементів та двошарових породоруйнівних елементів провели польові випробування бурових доліт, виготовлених згідно з запропонованою корисною моделлю (Рис.) та аналогом. Випробування провели при бурінні окварцьованого вапняку з осьовим навантаженням на долото діаметром 215,9 мм - 130 кН, лінійною швидкістю 1,5 м/с. 2 UA 93134 U Випробуваннями доведено, що при однаковій з аналогом механічній швидкості буріння проходка на долото, яке заявляється, була в 1,8 рази вища. Додаток 1. Склад та ефективність породоруйнівних елементів (креслення, поз. 4) Показники ефективності Карбід А, SiC h, мм 3 хрому МДж/м Склад породоруйнівних елементів, мас. % Приклади № п/п Алмаз WC Со Ni Si 1 Породоруйні вний елемент аналога 95,2 2,0 0,6 0,05 0,05 0,1 51 1,12 2 3,0 92,6 3,0 1,0 0,1 0,1 0,2 59 0,79 3 6,0 87,1 4,0 1,5 0,2 0,4 0,8 68 0,50 4 12,0 75,4 6,0 3,0 0,7 1,1 1,8 60 0,80 5 Породоруйні вні елементи, згідно з корисною моделлю 2,0 13,0 71,7 7,0 4,0 1,0 1,3 2,0 52 1,22 6 6,0 87,0 4,4 1,7 0,2 0,7 57 Примітка Склад за межами корисної моделі Склад на межі корисної моделі Оптимальн ий склад Склад на межі корисної моделі Склад за межами корисної моделі 0,86 5 Додаток 2. Склад та ефективність двошарових породоруйнівних елементів (креслення, поз. 5) Приклади № п/п Алмаз Склад породоруйнівних елементів, мас. % Карбід А, WC Со Ni Si SiC 3 h, мм хрому МДж/м 1 0,6 0,3 0,05 0,05 0,05 50 0,34 90,0 8,4 0,9 0,4 0,1 0,1 0,1 59 0,27 3 93,0 3,6 2,0 0,6 0,2 0,3 0,3 63 0,22 4 95,0 0,4 2,5 0,8 0,3 0,5 0,5 60 0,25 5 88,7 0,3 6,1 2,6 0,6 0,8 0,9 52 0,32 6 Породоруйнівний елемент аналога 2,95 2 Породоруйнівні елементи, згідно з корисною моделлю 96,0 84,3 9,3 3,1 1,6 0,4 0,6 0,7 50 0,31 7 6,0 87,0 4,4 1,7 0,2 0,7 57 0,45 10 3 Примітка Склад за межами корисної моделі Склад на межі корисної моделі Оптимальний склад Склад на межі корисної моделі Склад за межами корисної моделі Склад за межами корисної моделі UA 93134 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Бурове долото, яке складається з корпусу, хвостовика, робочої головки, оснащеної породоруйнівними елементами, які виготовлені з кристалів алмазу, монокарбіду вольфраму, кобальту, нікелю, кремнію та карбіду кремнію, причому елементи, які розміщені на боковій поверхні головки - з однорідною структурою, а елементи розміщені на торцевій поверхні головки - двошарові і які складаються з основи та алмазовмісного шару, відрізняється тим, що перші додатково містять карбід хрому, при наступному складі компонентів (мас. %): алмаз 3,0-12,0 карбід кремнію 0,1-1,1 карбід хрому 0,2-1,8 нікель 1,0-3,0 кремній 0,1-0,7 кобальт 3,0-6,0 монокарбід вольфраму решта, а в двошарових елементах основа мстить монокарбід вольфраму і кобальт, а алмазовмісний шар має наступний склад (мас. %): алмаз 90,0-95,0 карбід кремнію 0,1-0,5 карбід хрому 0,1-0,5 нікель 0,4-0,8 кремній 0,1-0,3 кобальт 0,9-2,5 монокарбід вольфраму решта. Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюBondarenko Mykola Oleksandrovych, Lysovskyi Anatolii Feliksovych, Mechnyk Volodymyr Arkadiiovych

Автори російськоюБондаренко Николай Александрович, Лисовский Анатолий Феликсович, Мечник Владимир Аркадьевич

МПК / Мітки

МПК: E21B 10/48, C22C 26/00

Код посилання

<a href="https://ua.patents.su/6-93134-burove-doloto.html" target="_blank" rel="follow" title="База патентів України">Бурове долото</a>

Попередній патент: Пристрій керування температурою скломаси

Наступний патент: Спосіб виготовлення макрогетерогенних композиційних матеріалів

Випадковий патент: Резонансний пристрій контролю часткових розрядів