Спосіб очищення газоподібного хлориду водню

Формула / Реферат

1. Спосіб очищення газоподібного хлориду водню від домішок, що включають ароматичні органічні сполуки, причому спосіб включає щонайменше один етап контактування згаданого хлориду водню з промивальним реагентом, що містить 1,2-дихлоретан.

2. Спосіб за п. 1, в якому хлорид водню є побічним продуктом виробництва органічних ізоціанатів за допомогою реакції фосгену з органічним аміном.

3. Спосіб за п. 1, в якому ароматичні органічні сполуки є хлороароматичними сполуками.

4. Спосіб за п. 1, в якому хлорид водню також містить металеві домішки.

5. Спосіб за п. 1, в якому промивальний реагент містить щонайменше 50 % за об’ємом 1,2-дихлоретану.

6. Спосіб за п. 1, в якому промивальний реагент містить щонайменше 80 % за об’ємом 1,2-дихлоретану.

7. Спосіб за п. 1, в якому промивальний реагент по суті складається з 1,2-дихлоретану в рідкому стані.

8. Спосіб за п. 1, в якому етап контактування з промивальним реагентом виконують при температурі від -20 до +50 °С.

9. Спосіб за п. 1, в якому етап контактування з промивальним реагентом виконують при тиску 1-20 бар.

10. Спосіб за п. 1, в якому частка потоку промивального реагенту становить 0,5-50 % маси частки потоку хлориду водню, який повинен бути очищений.

11. Спосіб за п. 1, в якому хлорид водню призначений для використання в реакції оксихлорування етилену.

12. Спосіб за п. 11, в якому реакція оксихлорування являє собою перетворення етилену в 1,2-дихлоретан в присутності каталізатора, що містить мідь, розташовану на інертній підкладці.

Текст

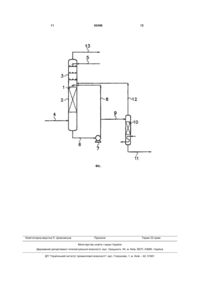

1. Спосіб очищення газоподібного хлориду водню від домішок, що включають ароматичні органічні сполуки, причому спосіб включає щонайменше один етап контактування згаданого хлориду водню з промивальним реагентом, що містить 1,2дихлоретан. 2. Спосіб за п. 1, в якому хлорид водню є побічним продуктом виробництва органічних ізоціанатів за допомогою реакції фосгену з органічним аміном. 3. Спосіб за п. 1, в якому ароматичні органічні сполуки є хлороароматичними сполуками. C2 2 (19) 1 3 органічних сполук, згубних для ефективності каталізатора оксихлорування етилену, важливо використовувати додатковий НСl, який попередньо був очищений. Так, документ ЕР-А-774 450 вказує, що утворення поліхлорованих дибенцодіоксинів (ПХДД) і поліхлорованих дибенцофуранів (ПХДФ) при оксихлоруванні може бути приписане ароматичними сполуками, які забруднюють реагенти. Способи очищення НСl обробкою в скрубері з використанням розчинників вже описані. Так, французький патент 1 417388, в загальному значенні, згадує десорбцію органічних і неорганічних речовин з НСl за допомогою обробки в скрубері з використанням органічних сполук з високою температурою кипіння (C.4, ліва колонка, кінець другого параграфа); французька патентна заявка, опублікована під номером 2 151 107 посилається (C.2, рядки 18-31) на спосіб для витягання домішок з низькою температурою кипіння з хлориду водного обробкою в скрубері перхлорованими вуглеводнями з високою температурою кипіння, і підкреслює його недоліки; японська патентна заявка, опублікована під номером 02137704 А2, описує очищення НСl, що містить хлоровані вуглеводні, обробкою в скрубері розчином пентахлоретану. Звичайним недоліком всіх цих способів очищення є те, що сполука, яка використовується для обробки в скрубері, в свою чергу забруднює НСl, і видалення цієї сполуки збільшує проблему, пов'язану з тим фактом, що НСl ще щонайменше частково розчинний в рідкій фазі згаданої сполуки. Згідно з документом PL-B-162 910 HCl відділяється від суміші неароматичних хлорорганічних сполук в абсорбері, з розбризкуванням ДХЕ, охолодженого до -25 - -15°С. Документ ЕР-А-0 774 450 згадує декілька "зовнішніх" джерел додаткового НСl, придатного для виробництва вінілхлориду (C.3, рядки 14-21). Серед цих джерел фігурує виробництво органічних ізоціанатів. Цей документ також описує декілька методів для видалення ароматичних сполук із "зовнішнього" НСl, який повинен бути використаний в способі оксихлорування (C.3, останні 5 рядків до C.4, рядок 17). Ці способи, які застосовують фракційну дистиляцію, включаючи етап конденсації, адсорбцію або абсорбцію прийнятними рідинами або твердими речовинами, і каталітичну гідрогенізацію і реакції окислення, всі мають недоліки, пов'язані зі складністю апарату, який використовується, з необхідністю регенерувати використовувані адсорбенти і абсорбенти, заповнені в свою чергу домішками, присутніми в НСl, який повинен бути очищений, або з необхідністю регенерувати використовувані каталізатори гідрогенізації або окислення, які дорого коштують. Документ ЕР-А-0 618 170 розкриває спосіб отримання очищеної соляної кислоти з НСl, отриманого при виробництві органічних ізоціанатів за допомогою реакції органічного аміну з фосгеном. З нез'ясованих причин цей НСl часто містить більше 200 частин на млрд. домішок на основі заліза (ЕРА-0 618 170, C.2, рядки 27-37). Залізо може каталізувати побічні реакції, подібні до приєднання НСl до олефінів або утворення ароматичних сполук алкілуванням з більш важких сполук. Складний і 93498 4 дорогий розчин запропонований в цьому документі для видалення цих домішок, щоб перетворити цей НСl в соляну кислоту і потім вступити в контакт цієї соляної кислоти з аніонообмінною смолою. Документ US-A-2004/0163411 описує способи очищення особливо застосовні до НСl, отриманому в процесі виробництва ізоціанатів. Цей НСl забруднений хлорованими ароматичними сполуками, такими як хлор- і дихлорбензол, присутні в середовищі синтезу ізоціанатів. Присутність цих сполук і їх продуктів реакції у використовуваному НСl, наприклад, на етапі каталітичного оксихлорування етилену до ДХЕ, в процесі виробництва вінілхлориду, заподіює шкоду протіканню цього етапу оксихлорування, особливо за рахунок деактивації каталізатора, незалежно зріджений або нерухомий шар каталізатора використовують. Нерухомий шар також чутливий до накопичення продуктів розщеплення або карбонізації, які викликають падіння високого тиску завантаженого каталізатора. Щоб це виправити, може стати необхідним перервати виробництво, щоб оновити весь або частину завантаженого каталізатора. Рішення, запропоноване в документі US-A2004/0163411, для десорбції хлорованих ароматичних сумішей з НСl є двостадійною конденсацією з рециркуляцією більш холодної конденсованої фази з другої стадії на першу. Це включає складний пристрій, який містить холодильну установку, що дорого коштує, яка вимагає високого споживання енергії. Більш того ефективність цієї десорбції обмежена тиском пари ароматичних сполук, які повинні бути видалені, при температурі, досягнутій при конденсації. Задачею даного винаходу є забезпечити спосіб і апарат для очищення хлориду водню, який позбавлений цих недоліків. Даний винахід відповідно стосується, головним чином, способу для очищення газоподібного хлориду водню, що містить ароматичні органічні сполуки, який містить щонайменше одну стадію контактування згаданого хлористого водню з промивальним реагентом, що містить 1,2-дихлоретан. У даному описі, "промивальний реагент, який містить 1,2-дихлоретан" або просто "промивальний реагент" означає склад, в якому 1,2дихлоретан (ДХЕ) присутній в рідкому стані. Спосіб згідно з винаходом застосовується звичайно для очищення НСl, зробленого синтезом, що включає присутність ароматичних органічних сполук. Внаслідок цієї причини, такий НСl містить, як домішки, одну або декілька ароматичних органічних сполук, стандартна температура кипіння яких звичайно вища 100°С, сполуки, які щонайменше частково розчинні в промивальному реагенті або змішуються з ним. Переважно, НСl, який повинен бути очищений, є побічним продуктом виробництва органічних ізоціанатів за допомогою реакції фосгену з органічним аміном, звичайно ароматичним аміном і переважно ароматичним діаміном. У цьому окремому випадку, домішки часто є хлороароматичними сполуками, типово хлорбензолом і дихлорбензолом, що використовуються як розчинники в цьому виробництві. Промивальний реагент, який застосовується 5 згідно з даним винаходом, містить ДХЕ в рідкому стані. Присутність, в згаданому промивальному реагенті, інших сполук, здатних розчинити домішку (домішки), яка присутня(і) в НСl, який повинен бути очищений, або утворити рідку суміш з нею (ними) аж ніяк не виключається з рамок винаходу. Проте, переважно, щоб промивальний реагент містив щонайменше 50% об'єму ДХЕ, більш переважно щонайменше 80% об'єму. Особливо переважним чином промивальний реагент, по суті, складається з ДХЕ в рідкому стані, більш точно у випадку, в якому НСl, який повинен бути очищений, призначений для повторного використання в каталітичному оксихлоруванні етилену в ДХЕ. У цьому випадку, необхідна перевага способу згідно з винаходом полягає в факті, що присутність цього ДХЕ аж ніяк не порушує рівновагу, тому що це основна сполука, сформована в процесі цього оксихлорування. Як встановлено вище, якщо НСl, який повинен бути очищений, є побічним продуктом виробництва органічних ізоціанатів за допомогою реакції органічного аміну з фосгеном, він також звичайно містить домішки на основі заліза (cр. ЕР-А-0 618 170). Звичайно НСl містить металеві домішки. Ці металеві домішки включають домішки, які утворюються в результаті корозії установок, особливо, домішки, основані на залізі, нікелі і хромі. Неорганічні сполуки, переносимі у вигляді крапельок або тиском пари, такі як хлорид амонію, можуть також бути присутніми і заважати на нижній по ходу потоку ділянці способу, тому що вони часто сприяють забрудненню. Несподівано, спосіб очищення згідно з винаходом є простим і ефективним для видалення металевих домішок. Переважно, спосіб очищення згідно з винаходом є простим і ефективним для видалення домішок на основі заліза. Різні домішки можуть переважно бути присутніми в газоподібному НСl в стані крапельок, твердих частинок або газових фракцій. Спосіб згідно з винаходом переважно виконується при будь-якому тиску сумісному з підтримкою НСl, який повинен бути очищений, в газоподібному стані. Цей тиск звичайно становить 1-20 бар, переважно 5-15 бар, більш переважно близько 10 бар. Температура, при якій спосіб виконується, може легко бути вибрана фахівцем в даній галузі, щоб сприяти розкладанню і/або абсорбції домішок в промивальному реагенті і виконанню розрахунку тиску пари ароматичних органічних сполук, присутніх як домішки в НСl, який повинен бути очищений. Ця температура звичайно знаходиться між -20 і 50°С, переважно між 0 і +35°С. Значення близькі до температури навколишнього середовища (близько 25°С) особливо переважні. Співвідношення відповідно часток потоків промивального реагенту і НСl, який повинен бути очищений, не критичне і може сильно варіюватися. Воно обмежене на практиці тільки вартістю регенерації промивального реагенту. Звичайно частка потоку промивального реагенту становить 0,5-50% ваги відносно частки потоку НСl, який повинен бути очищений, переважно 1-20%, і особли 93498 6 во 2-10%. Спосіб згідно з винаходом може бути виконаний в безперервному або в пакетному режимі. Безперервний режим переважний. Спосіб згідно з винаходом містить щонайменше один етап контактування НСl з промивальним реагентом. Переважно і у разі безперервної роботи, проте він виконується в два етапи; причому один з етапів, містить замкнений потік (рециркуляцію) промивального реагенту, і інший етап містить додання додаткового свіжого промивального реагенту. У цьому випадку, частка потоку свіжого промивального реагенту звичайно становить 0,1-10% ваги частки потоку НСl, який повинен бути очищений, переважно 0,5-5% і особливо близько 2,5%. Рідка суміш або розчин (який називається нижче фракцією (f)), який містить промивальний реагент, що містить в собі домішки, витягнуті з НСl, який повинен бути очищений, і також частина цього НСl, який розчинився в згаданому промивальному реагенті або змішався з ним, може потім бути оброблений щонайменше частково, будь-яким відомим засобом, щоб відділити від нього НСl, наприклад обробкою в скрубері, нейтралізацією, відстоюванням, дистиляцією, абсорбцією, десорбцією і т. д. Переважно відділити НСl від промивального реагенту, що містить в собі домішки, піддавши всю або щонайменше частину фракції (f) операції десорбції. Переважно, тільки частина фракції (f) десорбується. Для цієї мети, фракція (f) переважно ділиться на рідку фракцію (f1) і рідку фракцію (f2). Цей розподіл можна здійснити, використовуючи будь-який відомий пристрій для розділення рідкого потоку на два і для регулювання отриманих в результаті часток потоку, наприклад такий як трійник, оснащений клапаном регулювання потоку. У випадку, в якому спосіб очищення згідно з винаходом виконується в безперервному режимі, фракція (f1), збагачена промивальним реагентом, переважно повторно спрямовується до етапу контактування НСl з промивальним реагентом. Фракція (f2) (яка також названа "потоком промивання") переважно призначена для операції десорбції, згаданої вище, протягом якої НСl, присутній в цій фракції (f2), яка може бути повторно направлена на етап контактування з промивальним реагентом, відділений від залишків очищаючого потоку, що істотно містить залишки промивального реагенту, який містить в собі домішки. У особливо переважному випадку, згаданому вище, в якому реагент десорбції, по суті, складається з ДХЕ в рідкому стані, цей залишковий очищаючий потік може бути використаний переважно спрямуванням його в установку, в якій, в першому варіанті на одному або декількох етапах виконується обробка в скрубері, нейтралізація і/або відстоювання ДХЕ, отриманого на етапі оксихлорування етилену, до якого може бути доданий очищаючий потік. ДХЕ потім переважно висушується і дистилюється перед використанням. У другому варіанті, залишковий очищаючий потік може бути направлений безпосередньо на етап дистиляції, який передує його використанню, не піддаючи попередній обробці в скрубері, нейтралізації, 7 відстоюванню і/або сушінню. Проте, перший варіант переважніший. ДХЕ, отриманий, може бути використаний для будь-яких цілей, але переважно піролізується для виробництва вінілхлориду. Відносні пропорції рідких фракцій (f1) і (f2), які виходять з розділення фракції (f), можуть сильно змінюватися. Частка потоку фракції (f2) звичайно вибирається так, щоб обмежити споживання енергії, яка вимагається операцією десорбції і в достатній мірі десорбувати фракцію (f) домішок, щоб забезпечити належне очищення НСl. Частка потоку фракції (f2) звичайно 1-70% ваги частинки потоку фракції (f), переважно 10-50% ваги, більш переважно 15-35% ваги. Спосіб очищення згідно з винаходом високо ефективний. Цей спосіб служить для зниження рівня ароматичних органічних домішок нижче 100 частин на млн., переважно нижче 50 частин на млн. У разі хлороароматичних сполук, згаданих вище, спосіб згідно з винаходом може бути використаний для отримання вмісту залишку не більше 10 частин на млн. в НСl. Відносно металевих домішок, особливо домішок на основі заліза, згаданих вище, спосіб очищення згідно з винаходом служить для зниження їх рівня нижче 5 частин на млн., переважно нижче 0,5 частин на млн. Особливо переважним чином завдяки способу згідно з винаходом залишковий вміст металевих домішок, особливо заліза, в НСl не перевищує 200 частин на млрд. Спосіб згідно з винаходом має перевагу в уникненні утворення токсичних продуктів, таких як ПХДД і ПХДФ спрямуванням ароматичних сполук на оксихлорування. Він також має перевагу в запобіганні забрудненню осадом неорганічних елементів і також побічної реакції оксихлорування, викликаної введенням забруднюючих речовин на основі заліза. Згідно з іншим аспектом винахід додатково належить до апарату очищення газоподібного НСl. Цей апарат містить щонайменше один газопромивач з протипотоком НСl, який повинен бути очищений, і промивальним реагентом, визначеним вище, причому згаданий газопромивач містить дві секції, розміщені одна над одною. Очищений газоподібний НСl витікає біля верху колони. Біля основи колони збирається фракція (f), що містить промивальний реагент, домішки (як визначено вище), витягнуті з НСl, який повинен бути очищений, і частину цього НСl, який розчиняється або змішується з промивальним реагентом. У газопромивачі, що містить дві секції, перша секція переважно наповнена щонайменше частиною фракції (f), визначеною вище, відводиться біля основи цієї секції і повторно спрямовується в замкненому режимі. Ця фракція (f) може переважно бути оброблена, протягом її рециркуляції, повністю або частково, будь-яким відомим засобом для цієї мети, щоб відділити промивальний реагент, що містить в собі домішки, які він витяг з НСl. Ці засоби можуть бути засобами, згаданими вище, відносно обробки фракції (f). Фракція (f) переважно обробляється щонайменше частково, в секції десорбції, щоб витягнути з неї домішки, перед тим як вона буде повторно спрямована до верхньої час 93498 8 тини першої секції газопромивача. У газопромивачі, що містить дві секції, друга секція, розміщена вище першої, переважно наповнена свіжим промивальним реагентом. Газопромивач може бути обладнаний будьяким відомим типом пакувального матеріалу, який сприяє обміну між компонентом в газоподібному стані, який повинен бути очищений (НСl) і рідким промивальним реагентом. Опис матеріалів, що найбільш широко використовуються подані, наприклад, в секціях 3.4, 3.5 і 3.6 стор. 8-20 і 8-21, т. В 3: Unit Operations II of Ullmann's Encyclopedia of Industrial Chemistry, Fifth, Completely Revised Edition, published by VCH, 1988. У газопромивачі, що містить дві секції, виявлено, що упаковка, яка складається з кілець Рашига або сідлоподібних насадок Берля переважна, з особливою перевагою сідлоподібних насадок Берля в першій секції, часто завдяки високій частці рідкого потоку, що проходить через цю секцію. Друга секція, яка тільки отримує додатковий промивальний реагент, може переважно бути забезпечена піддонами ковпачка барботажної ректифікаційної колони для хорошого контакту рідкої і газоподібної фаз. Винахід остаточно стосується способу для оксихлорування етилену в 1,2-дихлоретан з використанням хлориду водню, отриманого способом очищення згідно з винаходом. Реакція оксихлорування переважно виконується в присутності каталізатора, що містить активні елементи, які включають мідь, розташовану на інертній підкладці. Інертна підкладка переважно вибираєтеся з алюмінію, кремнегелю, змішаних оксидів, глини і інших підкладок природного походження. Алюміній є переважною інертною підкладкою. Каталізатори, які містять активні елементи, кількість яких переважно щонайменше два, один з яких мідь, переважні. Серед інших активних елементів, ніж мідь, можуть бути згадані лужні метали, лужноземельні метали, рідкісноземельні метали і метали з групи, яка складається з рутенію, родію, паладію, осмію, іридію, платини і золота. Каталізатори, які містять наступні елементи особливо переважні: мідь/магній/калій, мідь/магній/ натрій; мідь/магній/літій, мідь/магній/ цезій, мідь/магній/натрій/літій, мідь/магній/калій/літій і мідь/магній/цезій/літій, мідь/магній/натрій/калій, мідь/магній/натрій/цезій і мідь/магній/калій/цезій. Каталізатори, описані в патентних заявках ЕР-А 255 156, ЕР-А 494 474, ЕР-А-657 212 і ЕР-А 657 213, об'єднані посиланнями, найбільш особливо переважні. Вміст міді, розрахований у вигляді металу, переважно 30-90 г/кг, переважно 40-80 г/кг і особливо переважним чином 50-70 г/кг каталізатора. Вміст магнію, розрахований у вигляді металу, переважно 10-30 г/кг, переважно 12-25 г/кг і особливо переважним чином 15-20 г/кг каталізатора. Вміст лужного металу, розрахований у вигляді металу, переважно 0,1-30 г/кг, переважно 0,520 г/кг і особливо переважним чином 1-15 г/кг каталізатора. Співвідношення атомів Сu:Мg:лужний метал (лужні метали) переважно 1:0,1-2:0,05-2, переваж 9 но 1:0,2-1,5:0,1-1,5 і особливо переважним чином 1:0,5-1:0,15-1. Каталізатори, що мають характерну площу поверхні, виміряну згідно з методом БЕТ з азотом, 2 2 переважно 25-300 м /г, переважно 50-200 м /г і 2 особливо переважним чином 75-175 м /г, особливо переважні. Каталізатор може бути використаний в нерухомому шарі або в зрідженому шарі. Другий варіант переважний. Процес оксихлорування переважно виконується при ряді умов звичайно рекомендованих для реакції. Температура переважно між 150-300°С, переважно 200-275°С і найбільш переважно 215-255°С. Тиск переважний більший за атмосферний тиск. Значення 2-10 бар абсолютного тиску дали хороші результати. Діапазон 4-7 бар абсолютного тиску переважний. Цей тиск може бути корисно відрегульований, щоб отримати оптимальний час перебування в реакторі і підтримувати постійну частку проходження для різних швидкостей операції. Звичайний час перебування встановлюється в діапазоні 1-60 с і переважно 10-40 с. Джерелом кисню для цього оксихлорування може бути повітря, чистий кисень або їх суміш, переважно чистий кисень. Розчин останнього, який дозволяє просту рециркуляцію незмінних реагентів, переважний. Реагенти можуть бути введені в шар будьяким відомим пристроєм. Звичайно переважно ввести кисень окремо від інших реагентів для безпечних причин. Вони також вимагають підтримки газоподібної суміші, що залишає реактор або направленої повторно в нього поза межами займистості при розрахованому тиску і температурах. Переважно підтримати так звану збагачену суміш, яка містить дуже мало кисню відносно палива для запалення. У цьому відношенні велика присутність (>2%, переважно > 5% об'єму) водню створювала б недолік, що дає широкий діапазон займистості цієї сполуки. Використовуване співвідношення хлориду водню (НСl)/кисню переважно 3-6 моль/моль. Співвідношення етилену/хлориду водню переважно 0,4-0,4 моль/моль. ДХЕ, отриманий оксихлоруванням етилену, може потім бути призначений для піролізу у вінілхлорид, який може потім бути полімеризований в полівінілхлорид. Спосіб очищення і апарат згідно з винаходом буде тепер проілюстрований з посиланням на креслення, прикладене до даного опису (Фіг.). Фіг. схематично зображає практичний варіант здійснення аспектів винаходу. Згідно з цим варіантом здійснення газоподібний НСl випускається з блока виробництва ізоціанатів і забруднюється домішками, по суті, 250 частин, що складаються з монохлорбензолу при поділі на млн., і заліза при частці 10 частин на млн. Промивальний реагент склада 93498 10 ється їх ДХЕ. Очищений НСl спрямовується в блок оксихлорування етилену. НСl, який повинен бути очищений, вводиться через трубопровід 4 в секцію 2 газопромивача 1, де температура становить 25°С і тиск становить 10 бар. Свіжий ДХЕ (необхідний для додання через винесення тиском пари ДХЕ в блок оксихлорування етилену через очищений НСl і видалення ДХЕ через промивальну систему (див. нижче)) вводиться при частці потоку, що представляє близько 2,5% ваги частинки потоку НСl, який повинен бути очищений, через трубопровід 5 в секцію 3 газопромивача 1. Секція 2 газопромивача 1 упакована сідлоподібними насадками Берля. Секція 3 газопромивача 1 забезпечена піддонами ковпачка барботажної ректифікаційної колони. Рідка фракція (f), яка містить ДХЕ, що містить розчинені домішки, витягнуті з НСl, який повинен бути очищений, і частина цього НСl, відведеного біля основи колони 1 через трубопровід 6 і повторно направленого в замкненому режимі до верхньої частини секції 2 через насос 7 і трубопровід 8 з часткою потоку, що представляє близько 7% ваги частинки потоку НСl, який повинен бути очищений. Система для очищення ДХЕ, забрудненого монохлорбензолом і залізом, містить колону 10 десорбції і сепарації, яка забезпечується через трубопровід 9 рідкою фракцією (f2), відведеною від фракції (f). Частка потоку фракції (f2) представляє 25% ваги частинки потоку фракції (f), від якої вона відводиться. Колона десорбції направляє найбільшу частину розчиненого НСl в газопромивач 1 через трубопровід 12. Залишковий очищаючий потік, видалений через трубопровід 11 істотно містить ДХЕ, що містить монохлорбензол і залізо. Його частка потоку представляє тільки 0,2% ваги частинки потоку НСl, який повинен бути очищений, і він може бути оброблений просто системами газопромивання, нейтралізації і/або відстоювання, які йдуть відразу за реактором оксихлорування, в той же час, що і ДХЕ, синтезований в реакторі оксихлорування. ДХЕ може бути потім осушений і підданий дистиляції перед використанням. Очищений газоподібний НСl виходить з колони 1 через трубопровід 13 і спрямовується в блок оксихлорування етилену. Завдяки цьому апарату, вміст монохлорбензолу в НСl знижений з 250 частин намлн. до нижче 10 частин на млн. в рідкій фракції, що виходить з колони 1 через трубопровід 13. Неорганічне забруднення також знижене: вміст заліза крапель газоподібної фази з 10 частин на млн. до нижче за 200 частин на млрд. Отже, ця операція служить ефективному очищенню НСl від хлорбензолу і видаленню з нього заліза, чи представляється останнє в формі твердих частинок, крапель або газоподібної фракції. Таким чином виходить продукту який використовується без якої-небудь проблеми для етапу оксихлорування етилену. 11 Комп’ютерна верстка Л. Ціхановська 93498 Підписне 12 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for purifying hydrogen chloride gas

Автори англійськоюStrebelle Michel, Lempereur Michel

Назва патенту російськоюСпособ очистки газообразного хлорида водорода

Автори російськоюСтребелль Мишель, Лемперер Мишель

МПК / Мітки

МПК: C01B 7/03, B01D 53/14

Мітки: очищення, хлориду, водню, спосіб, газоподібного

Код посилання

<a href="https://ua.patents.su/6-93498-sposib-ochishhennya-gazopodibnogo-khloridu-vodnyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення газоподібного хлориду водню</a>

Попередній патент: Волого- і/або теплообмінний пристрій, наприклад пластинчатий теплообмінник, сорбційний ротор, адсорбційно-зневоднювальний ротор або тому подібне

Наступний патент: Спосіб регулювання процесу виготовлення оцтової кислоти

Випадковий патент: Спосіб лікування хронічного деструктивного періодонтиту