Апарат для очищення високодисперсних оксидів металів від хлористого водню

Номер патенту: 14716

Опубліковано: 15.05.2006

Формула / Реферат

1. Апарат для очищення високодисперсних оксидів металів від хлористого водню, що містить теплоізольовану циліндро-конічну, розширену в верхній частині, колону з псевдозрідженим шаром продукту, встановлені всередині апарата трубчасті термоелектричні нагрівачі (ТЕН) для нагрівання продукту до температури 450-700 °С і підтримання необхідного режиму теплової обробки оксидів металів та патрубки для подачі неочищеного продукту, псевдозріджуючого газу (повітря, азоту), а також водяної пари для його зволоження, патрубок для виведення очищеного продукту, розміщений в конусі під розширеною частиною колони, та патрубок в її кришці для виведення газів, забруднених хлористим воднем, який відрізняється тим, що для рекуперації тепла відпрацьованих газів патрубок для введення неочищеного продукту знаходиться на кришці розширеної частини колони і з'єднаний з трубою, яка розміщена всередині апарата на повздовжній його осі і заведена в зону подачі псевдозріджуючого газу та зволожуючої останнього водяної пари, ТЕНи розміщені в зонах їх установки по висоті колони попарно і паралельно до її діаметра, а для виведення забруднених хлористим воднем відпрацьованих газів передбачено два патрубки на крищці апарата.

2. Апарат за п. 1, який відрізняється тим, що для забезпечення стабільного псевдозрідженного шару і високого ступеню очистки оксидів металів від хлористого водню відношення висоти циліндричної частини колони в зоні теплової обробки продукту до її діаметра вибирають в межах 3-5 до 1, а питоме теплове навантаження - 65-70 кВт/м3.

3. Апарат за пп. 1 та 2, який відрізняється тим, що для рівномірного прогрівання псевдозрідженого шару в зоні обробки продукту кожну наступну пару ТЕНів повертають на кут 30-60° до попередньої, відстань між сусідніми парами ТЕНів вибирають в межах 0,5-1,5 діаметра колони в зоні псевдозрідження продукту, а кожну пару ТЕНів у зоні їх установки розміщують рівновіддалено від центральної труби для введення неочищеного продукту і на відстані 0,2-0,25 діаметра цієї частини колони.

4. Апарат за п. 1, який відрізняється тим, що для ефективного відділення очищеного продукту від газового потоку, забрудненого хлористим воднем, відношення діаметра та висоти розширеної частини до діаметра колони в зоні теплової обробки продукту вибирають в межах 2-2,5 та 1,2-1,5 до 1, відповідно.

5. Апарат за пп. 1 та 4, який відрізняється тим, що патрубки для виведення забруднених хлористим воднем відпрацьованих газів розміщують діаметрально-симетрично та рівновіддалено від центральної труби для введення неочищеного продукту і стінок розширеної частини колони, причому на діаметрі, перпендикулярному до патрубка для виведення очищеного продукту.

6. Апарат за пп. 1-5, який відрізняється тим, що для покращення якості продукту конічну частину корпусу під зоною псевдозрідження оснащують нижнім, розміщеним по центру, патрубком для виведення грубодисперсних оксидів та посторонніх вкраплень і обігрівають ззовні електрокабелем для підтримання температури газодисперсної суміші всередині в температурному інтервалі 200-400 °С, а патрубки для введення псевдозріджуючого газу та водяної пари для його зволоження розміщують діаметрально-протилежно один від одного і оснащують отворами, направленими по дотичній до циліндричної стінки колони в зоні стикування конуса з циліндричною частиною колони.

7. Апарат за п. 6, який відрізняється тим, що діаметр отворів на патрубках для введення псевдозріджуючого газу та водяної пари вибирають із розрахунку, щоб швидкість витікання газів із них знаходилася в межах 30-100 м/с.

Текст

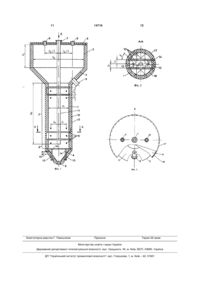

1. Апарат для очищення високодисперсних оксидів металів від хлористого водню, що містить теплоізольовану циліндро-конічну, розширену в верхній частині, колону з псевдозрідженим шаром продукту, встановлені всередині апарата трубчасті термоелектричні нагрівачі (ТЕН) для нагрівання продукту до температури 450-700 °С і підтримання необхідного режиму теплової обробки оксидів металів та патрубки для подачі неочищеного продукту, псевдозріджуючого газу (повітря, азоту), а також водяної пари для його зволоження, патрубок для виведення очищеного продукту, розміщений в конусі під розширеною частиною колони, та патрубок в її кришці для виведення газів, забруднених хлористим воднем, який відрізняється тим, що для рекуперації тепла відпрацьованих газів патрубок для введення неочищеного продукту знаходиться на кришці розширеної частини колони і з'єднаний з трубою, яка розміщена всередині апарата на повздовжній його осі і заведена в зону подачі псевдозріджуючого газу та зволожуючої останнього водяної пари, ТЕНи розміщені в зонах їх установки по висоті колони попарно і паралельно до її діаметра, а для виведення забруднених хлористим воднем відпрацьованих газів передбачено два патрубки на крищці апарата. 2. Апарат за п. 1, який відрізняється тим, що для забезпечення стабільного псевдозрідженного шару і високого ступеню очистки оксидів металів від хлористого водню відношення висоти циліндричної частини колони в зоні теплової обробки продукту до її діаметра вибирають в межах 3-5 до 1, а питоме теплове навантаження - 65-70 кВт/м3. 3. Апарат за пп. 1 та 2, який відрізняється тим, що для рівномірного прогрівання псевдозріджено 2 (19) 1 Корисна модель відноситься до хімічної технології одержання високодисперсних оксидів металів, конкретно до апаратурного оформлення одного з основних процесів цієї технології - очищення високодисперсних оксидів металів від адсорбованого на їх поверхні хлористого водню або інших галогенідів водню. Відоме використання (аналог) в якості апарата для очищення високодисперсного діоксиду кремнію від хлористого водню обертової печі, продукт в якій нагрівається потоком нагрітого до 700-1000°С сухого інертного газу [див. патент Швейцарії № 542151, кл. С01 В 33/18 за 1973 p.]. Загальними суттєвими ознаками відомого технічного рішення і винаходу, що заявляється, є те, що обробку продукту в апараті здійснюють гарячим (нагрітим до 700°С) газом. До недоліків відомого технічного рішення можна віднести те, що для високотемпературної обробки продукту необхідні значні енергозатрати на підігрівання як самого продукту, так і газів, якими проводиться його обробка. Крім того, виникає висока ймовірність спікання частинок діоксиду кремнію і зменшення, в зв'язку з цим, такого важливого показника якості продукту, як його питома поверхня. Відсутня також рекуперація тепла відпрацьованих газів. Відоме також використання для обробки високодисперсного діоксиду кремнію з метою його очищення від хлористого водню (аналог) циліндроконічного, розширеного у верхній частині, колонного апарата з псевдозрідженим нагрітим до 300450°С протитечійним шаром продукту і зволоженого повітря, в якому продукт в апарат подають зверху, а зволожене повітря знизу, очищений продукт виводять з конуса під розширеною частиною апарата, а гази, що містять хлористий водень - з її кришки [див. а. св. СРСР №916395, кл. С01 В 33/18 за 1982р.]. Загальними суттєвими ознаками відомого технічного рішення і винаходу, що заявляється, є циліндроконічна колонна форма апарата, використання псевдозрідженого шару в ньому та обробка продукту з допомогою вологих і нагрітих до 450°С газів. До недоліків такого технічного рішення можна віднести значні втрати продукту з відпрацьованими газами та неможливість одержання достатньо сухого, очищеного від хлористого водню оксиду металу, оскільки в зону відділення очищеного продукту вводиться зволожений газ. Найбільш близьким за технічною суттю і результатом, що досягається (прототипом), до предмету винаходу є циліндроконічний, розширений у верхній частині колонний апарат з псевдозрідженим і нагрітим до температури 450-1000°С шаром продукту, трубчастими ТЕНами для підтримання необхідного режиму теплової обробки оксидів металів та з розташованими в нижній частині апарату патрубками подачі неочищеного продукту, псевдозріджуючого газу (повітря, азоту), а також водяної пари для його зволоження, патрубком для виведення очищеного продукту, розміщеного в конусі під розширеною частиною апарата, та патрубком в її кришці для виведення газів, що містять хлористий водень [див. патент СРСР № 469237, кл. С01 В 33/18 за 1962 р. та Ренгламент виробництва аеросилу № 12 - Калуш: ВАТ "Оріана", 1992 р.]. Спільними суттєвими ознаками прототипу і корисної моделі, що заявляється, є те, що апарат містить теплоізольовану циліндроконічну, розширену в верхній частині колону з псевдозрідженим шаром продукту, встановлені всередині апарата трубчасті ТЕНи для нагрівання продукту до 450700°С і теплової обробки оксидів металів та патрубки для подачі неочищеного продукту, псевдозріджуючого газу (повітря, азоту), а також водяної пари для його зволоження, патрубок для виведення очищеного продукту та патрубки в її кришці. Недоліками відомої конструкції апарата (прототипу) є підвищена витрата тепла, зв'язана з необхідністю підігріву до вказаних температур не тільки оксидів металів, а й газів, які з ним поступають, а також відсутність рекуперації тепла відпрацьованих газів. Основний його недолік - недостатня ефективність десорбції хлористого водню та зв'язана з цим відносно мала продуктивність апаратів відомих конструкцій. В основу корисної моделі поставлено завдання розробити максимально просту конструкцію апарата, яка б дозволила значно збільшити його продуктивність при одержанні високодисперсних оксидів металів із їх хлоридів або інших сполук, що гідролізуються водяною парою, або згорають в присутності кисню, і зменшити енергетичні витрати на проведення термообробки оксидів металів при їх очищенні від хлористого водню зволоженим повітрям. Вказаний технічний результат при здійсненні корисної моделі, що заявляється, досягається за рахунок того, що очищення високодисперсних оксидів металів від хлористого водню, одержаних шляхом полум'яного гідролізу хлоридів або органохлоридів металів, здійснюють в апараті, який містить теплоізольовану циліндроконічну, розширену в верхній частині, колону з псевдозрідженим шаром продукту; всередині апарата встановлені трубчасті ТЕНи для нагрівання продукту до температури 450-700°С і підтримання необхідного режиму його теплової обробки; апарат оснащено патрубками для подачі неочищеного продукту, псевдозріджуючого газу (повітря, азоту), а також водяної пари для зволоження цього газу, патрубком для виведення очищеного продукту та патрубком для виведення газів, забруднених хлористим воднем. Апарат відрізняється тим, що патрубок для введення неочищеного продукту розміщують на кришці розширеної частини колони і з'єднують з трубою, яка знаходиться всередині апарата на повздовжній його осі і заведена в нижню частину колони в зону подачі псевдозріджуючого газу та зволожуючої останнього водяної пари; ТЕНи розміщують в зонах їх установки по висоті колони попарно і паралельно до її діаметра; для виведення забруднених хлористим воднем відпрацьованих газів передбачають два патрубки на кришці апарата; ці патрубки розміщують діаметрально симетрично та рівновіддалено від центральної труби для введення неочищенного продукту і стінок розширеної частини колони, причому на діаметрі, перпендикулярному до патрубка для виведення 5 14716 6 очищеного продукту, розміщеному в конусі під рота рівномірного прогрівання продукту в кільцевому зширеною частиною колони; відношення висоти зазорі перебачено поворот кожної наступної пари циліндричної частини колони в зоні теплової оброТЕНів на кут 30-60°. При виборі значень цього кута бки продукту до її діаметра вибирають в межах 3-5 менших за 30° буде нарушена симетрія псевдозрідо 1; для ефективного відділення очищеного продженого потоку, а при поворті понад 60° не буде дукту від газового потоку, забрудненого хлористим забезпечуватися рівномірне прогрівання газодисводнем, відношення діаметра та висоти розширеперсного потоку в кільцевому зазорі. Якщо відноної частини до діаметра колони в зоні теплової шення діаметра та висоти розширеної частини до обробки продукту вибирають в межах 2-2,5 та 1,2діаметра колони в зоні теплової обробки продукту 1,5 до 1, відповідно; для рівномірного прогрівання буде меншим 2 та 1,2 до 1, відповідно, то різко псевдозрідженого шару в зоні обробки продукту знизиться ефективність відділення очищеного кожну наступну пару ТЕНів повертають на кут 30продукту від кислого газового потоку, а переви60° до попередньої; відстань між сусідніми парами щення цих значень понад 2,5 та 1,5 до 1 приведе ТЕНів вибирають в межах 0,5-1,5 діаметра колони до неефективного росту габаритів і металоємкості в зоні псевдозрідження продукту; кожну пару ТЕапарата. У випадку, коли апарат знизу не оснастиНів у зоніїх установки розміщують рівновіддалено ти розміщеним по центру вивідним патрубком, то в від центральної труби для введення неочищеного продукті будуть накопичуватися грубодисперсні продукту і на відстані 0,2-0,25 діаметра цієї частиоксиди та посторонні вкраплення, що погіршувани колони, а питоме теплове навантаження вибитиме якість продукту. Відсутність підігрівання нижрають в межах 65-70 кВт/м3; для покращення якоснього конуса до температури 200-400°С буде приті продукту конічну частину корпусу під зоною водити до забруднення одержуваного продукту псевдозрідження оснащують нижнім, розміщеним оксидами заліза і до його забарвлювання в жовтий по центру патрубком для виведення грубодисперколір. Перевищення вказаної температури привесних оксидів та посторонніх вкраплень і обігріваде до росту енерговитрат. ють ззовні електрокабелем для підтримання темТаким чином сукупність вказаних суттєвих ператури газодисперсної суміші в середині на рівні ознак, що заявляються, тобто виконання апарата у 200-400°С; патрубки для введення псевдозріджувигляді теплоізольованої циліндроконічної, розшиючого газу та водяної пари для його зволоження реної зверху колони з відношенням висоти її цилірозміщують в цій частині корпусу апарата діаметндричної частини в зоні теплової обробки продукту рально протилежно один від одного і оснащують до діаметра в межах 3-5 до 1, а діаметра та висоти отворами, направленими по дотичній до циліндрирозширеної частини до діаметра колони в зоні чної стінки колони в зоні стикування конуса з цилітеплової обробки продукту - в межах 2-2,5 та 1,2ндричною частиною колони, а діаметр цих оворів 1,5 до 1, відповідно, оснащення її ТЕНами для вибирають із розрахунку, щоб швидкість витікання нагрівання продукту до 450-700°С і підтримання газів із них знаходилася в межах 30-100м/с. необхідного режиму його теплової обробки за Якщо відношення висоти циліндричної частиумови, що питоме теплове навантаження вибирани колони в зоні теплової обробки продукту до її ють в межах 65-70кВт/м3, розміщення ТЕНів вседіаметра буде меншим за 3 до 1, то не досягатиредині колони попарно і паралельно до її діаметра меться необхідний ступінь десорбції хлористого та рівновіддалено від центральної труби і на відсводню. При перевищенні цього відношення понад тані 0,2-0,25 діаметра колони з витримуванням 5 ступінь десорбції НСl практично не зростатиме, а відстані між сусідніми парами ТЕНів по висоті копитомі витрати конструкційного матеріалу та відлони в межах 0,5-1,5 її діаметра в зоні псевдозріповідно і капітальні витрати на виготовлення ападження продукту та з поворотом кожної наступної рату суттєво виростуть. Недостатній ступінь десопари ТЕНів до попередньої на кут 30-60°, оснарбції хлористого водню буде досягатися і у щення колони патрубком для подачі неочищеного випадку, коли питоме теплове навантаження в зоні продукту на кришці розширеної частини колони і теплової обробки продукту буде нижчим 65кВт/м3. з'єднання його з трубою, яка знаходиться всереЯкщо ж воно буде перевищувати 70кВт/м3, то зродині апарата на повздовжній осі останнього і завестуть втрати тепла з кислими газами. При відстані дена в нижню частину колони в зону подачі псевміж сусідніми парами ТЕНів по висоті колони, медозріджуючого газу та зволожуючої його водяної ншій за 0,5 діаметра колони в зоні теплової обробпари, патрубки яких розміщені діаметрально проки продукту та в випадку, коли кожна з пар ТЕНів у тилежно один до одного і оснащені отворами, діазоні їх установки буде розміщена не рівновіддалеметр яких вибраний із розрахунку, щоб швидкість но від центральної труби для введення неочищенвитікання газів із них знаходилася в межах 30ного продукту і не на відстані 0,2-0,25 діаметра цієї 100м/с, а напрямок потоків цих газів був дотичним частини колони, не буде досягнуто необхідного до циліндричної стінки колони в зоні стикування вирівнювання поля швидкостей в поперечному нижнього конуса з циліндричною частиною колони, перерізі кільцевого зазору між стінкою корпусу і оснащення цього конуса зовнішнім обігрівом з доцентральною трубою та буде нарушена симетрія помогою електрокабеля для підтримання темпепсевдозрідженого потоку, що приведе до зниження ратури газодисперсної суміші всередині конуса в ефективності теплової обробки продукту. Збільтемпературному інтервалі 200-400°С та нижнім, шення відстані між ТЕНами понад 1,5 діаметра розміщеним по центру, патрубком для виведення колони приводить до збільшення висоти апарата грубодисперсних оксидів і посторонніх вкраплень, та погіршення вирівнювання поля швидкостей та, накінець, розміщення на кришці апарата двох псевдозрідженого газодисперсного потоку. Для патрубків для виведення забруднених хлористим максимального вирівнювання епюри швидкостей воднем відпрацьованих газів, розміщених діамет 7 14716 8 рально симетрично та рівновіддалено від центрагазу та зволожуючої останнього водяної пари, для льної труби для введення неочищенного продукту чого в конусі 4 апарата передбачено відповідно і стінок розширеної частини колони, причому на патрубки 12 та 13, які розміщують діаметрально діаметрі, перпендикулярному до патрубка для випротилежно один від одного і оснащують отворами ведення очищеного продукту, розміщеному в ко14, направленими по дотичній до циліндричної нусі під розширеною частиною колони, забезпечує стінки колони в зоні 1а, на рівні стикування конуса досягнення необхідного технічного результату, 4 з циліндричною частиною корпусу 1 колони. Діаякий полягає в зменшенні теплових витрат, оскільметр цих отворів вибирають із розрахунку, щоб ки за рахунок рекуперації значної кількості тепла швидкість витікання газів із них знаходилася в мевідпрацьованих газів досягається підігрів газодисжах 30-100 м/с. Таке розміщення труби 11 забезперсного потоку неочищеного продукту в трубі, печує рекуперацію тепла відпрацьованих газів і розміщеній на повздовжній осі колони, практично попередній підігрів потоку неочищеного продукту. до температури термообробки. Центральна труба, Відношення висоти Нт циліндричної частини колояка з'єднана з патрубком введення неочищеного ни 16 в зоні теплової обробки продукту до її діамепродукту, і попарне встановлення ТЕНів із задатра dт вибирають в межах Нт/dт=3 5, а відношення ним їх розміщенням в поперечному перерізі колодіаметра Dp та висоти Нр розширеної частини 2 до ни та по висоті останньої в зоні теплової обробки діаметра (1т колони в зоні теплової обробки пропродукту з поворотом ТЕНів на заданий кут дозводукту вибирають в межах Dp/dт = 2 2,5 та ляють оптимізувати поле швидкостей в поперечHp/dт=1,2 1, відповідно. Це дозволяє забезпечити ному перерізі колони з псевдозрід-женим газодисстабільність псевдозрід-женного шару і високий персним потоком в зоні теплової обробки продукту ступінь очистки оксидів металів від хлористого і таким чином підняти інтенсивність теплообміну водню та ефективно відділяти очищений продукт між ТЕНами і газодисперсним потоком та між невід газового потоку, забрудненого хлористим водочищеним продуктом і зволоженим газом, за рахунем. ТЕНи 10 з метою рівномірного прогрівання нок чого досягається більш глибоке відділення псевдозрідженого шару оброблюваного продукту хлористого водню від високодисперсних пірогенрозміщують в зоні 16 по висоті колони попарно, них оксидів металів, що дозволяє значно підняти паралельно до її діаметра dт і рівновіддалено від продуктивність апарату не погіршуючи якість одецентральної труби 11 для введення неочищенного ржуваного продукту. продукту та на відстані Iт = (0,2-0,25)dт-, причому Досягнення необхідного технічного результату так, що кожна наступна пара ТЕНів 10 повернена за рахунок зазначеного конструктивного виконання на кут =30-60° до попередньої, а відстань між апарата підтверджує наявність причинносусідніми парами ТЕНів 10 становить Lт=(0,5наслідкового зв'язку між сукупністю суттєвих ознак, 1,5)dт. Питоме теплове навантаження в зоні тепщо заявляються, і технічним результатом, який лової обробки продукту 16 вибирають в межах 65при цьому досягається. 70 кВт/м3. Конус 4 обігрівають ззовні електрокабеНа фіг.1 схематично показано загальний вилем 15 для підтримання температури газодиспергляд апарата в розрізі. сної суміші всередині зони 1а на рівні 200-400°С. На фіг.2 показано поперечний переріз апарата Весь апарат покривають шаром теплоізоляції 16, в площині А - А. що знаходиться під захисним кожухом 17. На фіг.З показано вид Б апарата. Працює апарат наступним чином. Апарат виконують у вигляді циліндроконічної Оксиди металів з абсорбованим на їх поверхні колони, що складається із вертикального циліндхлористим воднем поступають через патрубок 7 в ричного корпусу 1, над яким установлена розшитрубу 11, з допомогою якої вводяться в зону 1 а рена циліндрична частина 2 з проміжним конусом апарата. Тут вони вступають в контакт з газом (по3 між ними, а знизу - конус 4 з нижнім, розміщеним вітрям або азотом) та зволожуючою його водяною по центру патрубком 5 для виведення грубодиспепарою, які вводяться відповідно через патрубки 12 рсних оксидів та посторонніх вкраплень. Зверху та 13. Повітря (азот) і водяна пара поступають в розширена частина 2 колони оснащена кришкою 6, апарат через отвори 14, направлені по дотичній до на якій по центру, на повздовжній осі апарата циліндричної стінки корпусу 1 в зоні стикування встановлено патрубок 7 для введення неочищеноконуса 4 з циліндричною частиною корпусу колони. го продукту та два патрубки 8 для виведення газів, За рахунок тангенсійного введення цих газових забруднених хлористим воднем. Останні розміщупотоків і значень швидкостей останніх в межах 30ють діаметрально симетрично та рівновіддалено 100м/с відбувається поступове і інтенсивне їх змівід патрубка 7 і стінок розширеної частини 2 колошування з газодисперсним потоком, що поступає з ни. В проміжному конусі 3 встановлюють патрубок труби 11. Витрати газу і пари вибирають такими, для виведення очищеного продукту 9, який розміщоб забезпечити псевдозрідження частинок ввещують на діаметрі, перпендикулярному до патрубдених оксидів металів. В конусі 4 і в зоні 1а підтків 8 для виведення забруднених хлористим водримують температуру в межах 200-400°С, для чого нем газів. Циліндричний корпус 1 має дві зони: стінку конуса 4 із-зовні обігрівають з допомогою нижню зону la - для введення неочищеного продуелектрокабеля 15. Псевдозріджений шар оксидів, кту і газів для його обробки та розміщену над нею оброблений зволоженим водяною парою газом зону 1 б - для теплової обробки продукту, в якій (повітрям, аотом), піднімається в зону 16 термообвстановлюють ТЕНи 10. Патрубок 7 для введення робки матеріалу. Тут, в кільцевому зазорі, утворенеочищенного продукту з'єднують з трубою 11, яка ному стінкою 1 колони і трубою 14, під дією тепла, розміщена всередині апарата на повздовжній його яке передається від попарно установлених ТЕНів осі і заведена в зону 1а подачі псевдозріджуючого 10, псевдозріджений шар рівномірно прогрівається 9 14716 10 до температури 450-700°С, при якій проходить ну верхню частину 2 колони, де швидкість газодидесорбція НС1 з поверхні частинок оксидів в звосперсного потоку різко (в 4 6 раз) впаде до зналожений газ. Для кращого і рівномірного прогрічень, нижчих за швидкість пседозрідження частивання вказаного кільцевого зазору кожна наступна нок. За рахунок цього частинки очищених оксидів пара ТЕНів 10 по висоті колони в зоні 16 встановметалів відділяються від потоку кислих газів і вилена на відстані lт=(0,5-l,5)dт і під кутом 30-60° до водяться самопливом через патрубок 9, розташопопередньої. В площині поперечного розрізу зони ваний в проміжному конусі 3, а кислі гази відсмок16 ТЕНи 10 встановлено паралельно до діаметра туються з апарата через два патрубки 8, що dт колони в цій зоні і рівновіддалено від труби 11 розміщені на кришці апарата 6. Для кращого віддіна відстані Iт=(0,2-0,25)dт, тобто практично в зоні лення частинок від газового потоку діаметр Dp найбільших значень швидкостей псевдозрідженого розширеної частини 2 апарата вибрано в межах потоку, що забезпечує максимальну тепловіддачу Dp=(2 2,5)dт а її висоту Нр, - рівною (1,2 1)dт-, при від ТЕНів до цього потоку. Загальну кількість тенів цьому патрубок для виведення очищеного продуквибирають такою, щоб питоме теплове навантату 9 розміщено на діаметрі, перпендикулярному до 3 ження в зоні 16 складало 65-70кВт/м . Необхідні діаметра, на якому розташовані патрубки 8, що час та, відповідно, якість теплової обробки продукдозволяє встановити максимально горизонтальту для заданої продуктивності апарата досягаютьний рівень відділених частинок в розширеній часся за рахунок того, що висота його зони 16 вибратині колони і практично виключити їх винесення з на в межах Нт=(3 5)dт рекуперації тепла кислими газами із апарата. Крупні частинки продувідпрацьованих газів Введення газодисперсного кту, які не підхоплюються потоком газів в зоні 1 а, потоку неочищеного продукту через патрубок 7, та всякі механічні домішки, наприклад окалина із що знаходиться на кришці б апарата, і рух його стінок апарата, осідають в нижню частину конуса 4 зверху вниз по трубі 11, розміщеній всередині і виводяться через патрубок 5. З метою зменшенапарата на повздовжній його осі, через розширену ня теплових втрат в навколишнє середовище апачастину 2 колони, зону 16 теплової обробки з верат ззовні захищений шаром теплоізоляції 16, що ликою кількістю ТЕНів 10 до зони 1а, куди здійсзнаходиться під кожухом 17. нюється подача псевдозріджуючого газу та зволоВипробування апарата при навантаженні на жуючої водяної пари, тобто назустріч потоку нього 80-140кг в годину пірогенного діоксиду кремкислих газів і псевдозрід-жених в ньому частинок нію з питомою поверхнею щд 100 до 400мг покапродукту, забезпечує ефективну рекуперацію тепзали його надійну роботу і можливість одержання ла від гарячих кислих газів до газодисперсного продукту з показником рН в межах 3,7-4,4. При потоку неочищеного продукту, за рахунок чого цьому економія енергії на проведення термооброостанній нагрівається від 120-200°С практично до бки продукту за рахунок тепла кислих газів склатемператури теплової обробки. Із зони теплової дає 40-55%. обробки 16 очищений від хлористого водню продукт разом з кислими газами поступає в розшире 11 Комп’ютерна верстка Г. Паяльніков 14716 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюAn apparatus for highly dispersed metals purifying from hydrogen chloride

Автори англійськоюMyroniuk Ivan Fedorovych, Yaremchuk Bohdan Mykolaiovych

Назва патенту російськоюАппарат для очистки высокодисперсных оксидов металлов от хлористого водорода

Автори російськоюМиронюк Иван Федорович, Яремчук Богдан Николаевич

МПК / Мітки

МПК: C01B 33/00

Мітки: очищення, оксидів, хлористого, водню, металів, апарат, високодисперсних

Код посилання

<a href="https://ua.patents.su/6-14716-aparat-dlya-ochishhennya-visokodispersnikh-oksidiv-metaliv-vid-khloristogo-vodnyu.html" target="_blank" rel="follow" title="База патентів України">Апарат для очищення високодисперсних оксидів металів від хлористого водню</a>

Попередній патент: Привідний ланцюг

Наступний патент: Універсальний пристрій для формування термоблоків із пінополістеролу

Випадковий патент: Пристрій для приготування їжі в польових умовах