Спосіб виготовлення виробу з порошкового матеріалу

Номер патенту: 94197

Опубліковано: 11.04.2011

Автори: Михайлов Олександр Миколайович, Сидорова Олена Володимирівна

Формула / Реферат

Спосіб виготовлення виробу з порошкового матеріалу, що включає транспортування порошкового матеріалу інертним газом на поверхню підкладки, послідовне пошарове формування об'єму виробу лазерним спіканням вказаного матеріалу з наступним механічним видаленням підкладки, який відрізняється тим, що порошковий матеріал одержують попереднім змішуванням декількох металовмісних порошків у суміш, фізико-механічні властивості та форма готового виробу залежать від визначеної зміни складу вказаної суміші, а підкладка, на якій пошарово формують вказану суміш, має можливість поздовжнього, поперечного, вертикального та обертового переміщення при формуванні готового виробу.

Текст

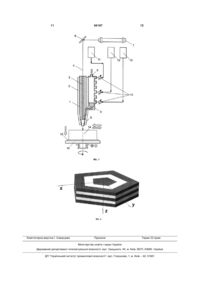

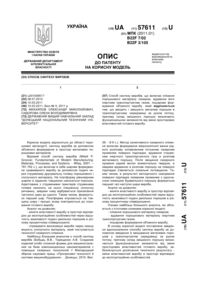

Спосіб виготовлення виробу з порошкового матеріалу, що включає транспортування порошкового матеріалу інертним газом на поверхню підкладки, послідовне пошарове формування об'єму виробу лазерним спіканням вказаного матеріалу з наступним механічним видаленням підкладки, який відрізняється тим, що порошковий матеріал одержують попереднім змішуванням декількох металовмісних порошків у суміш, фізико-механічні властивості та форма готового виробу залежать від визначеної зміни складу вказаної суміші, а підкладка, на якій пошарово формують вказану суміш, має можливість поздовжнього, поперечного, вертикального та обертового переміщення при формуванні готового виробу. Винахід належить до галузі порошкової металургії, виготовлення виробів за допомогою об'ємного формування в просторі металевих порошкових матеріалів. Відомий спосіб виготовлення виробів з порошкового матеріалу (Mikell P. Groover. Fundamentals of Modern Manufacturing: Materials, Processes, and Systems. - Wiley, 2007. - 781-782 c.), що включає в себе шарове формування тривимірного виробу за допомогою подачі через струменеву друкувальну головку порошкового і сполучного матеріалу. На платформу рівномірним шаром із заданою товщиною наноситься порошок. Адаптована зі струменевих принтерів струменева головка наносить на нього спеціальну сполучну речовину, завдяки чому відбувається прилипання частинок одна до одної. Таким чином, формується перший шар. Платформа опускається на товщину шару і процес знову повторюється до отримання готового виробу. Аналог не дозволяє: - міняти властивості виробу в просторі відповідно до експлуатаційних особливостей через відсу тність можливості подачі декількох порошків в різному процентному співвідношенні; - отримувати високоміцні вироби через низьку міцність сполучного матеріалу, який поступається технології лазерного спікання. Найбільш близьким аналогом є спосіб синтезу виробів (Бобырь В.В., Терещенко А.В. Создание изделий особо сложной формы для машиностроения на базе композиционных наноматериалов с помощью лазерных технологий // Международный сборник научных трудов "Прогресивные технологии и системи машиностроения". - Донецк, 2010. Вип. 39. - С. 8-9 ). Метод селективного лазерного спікання включає формування мікроскопічної ванни рідкого розплаву оплавленням потужним лазерним променем поверхні підкладки, вдування струменем інертного транспортуючого газу в розплав металевого порошку. Після зміщення лазерного променя рідкий метал миттєво твердне, а завдяки вдуванню в розплав порошку на поверхні підкладки з'являється локальне потовщення. Таким чином, в результаті методичного сканування (19) UA (11) 94197 (13) (21) a201008375 (22) 05.07.2010 (24) 11.04.2011 (46) 11.04.2011, Бюл.№ 7, 2011 р. (72) МИХАЙЛОВ ОЛЕКСАНДР МИКОЛАЙОВИЧ, СИДОРОВА ОЛЕНА ВОЛОДИМИРІВНА (73) ДЕРЖАВНИЙ ВИЩИЙ НАВЧАЛЬНИЙ ЗАКЛАД "ДОНЕЦЬКИЙ НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ" (56) Заявка UA a2003098413, 14.02.2001 UA 83 582 C2, 25.07.2008 RU 2 212 982 C2, 27.09.2003 RU 2 217 265 C2, 27.11.2003 RU 2 386 517 C1, 20.04.2010 DE 10 2004 041 633 A1, 02.03.2006 WO 03/039844 A1, 15.05.2003 JP 2000234103 A, 29.08.2000 US 2006/0251525 A1, 09.11.2006 Бобырь В.В., Терещенко А.В. Создание изделий особо сложной формы для машиностроения на C2 1 3 поверхні підкладки лазерним променем з одночасною інжекцією будівельного порошку формується перший і всі наступні шари вироби. Аналог не дозволяє: - міняти властивості виробу в просторі відповідно до їх експлуатаційних особливостей через відсутність можливості подачі декількох порошків в різному процентному співвідношенні. Ознаки найбільш близького аналога, які збігаються з істотними ознаками винаходу: - спікання порошкового матеріалу лазером; - вдування порошкового матеріалу інертним транспортуючим газом; - послідовне пошарове формування об'ємного виробу; - видалення підкладки. В основу винаходу поставлена задача вдосконалення способу виготовлення виробу з порошкового матеріалу за допомогою введення й змішування металовмісних порошків у транспортуючому середовищі за рухом потоку, причому склад змішаного порошку визначається функціональною залежністю від зміни просторових властивостей готового виробу, забезпечується досягнення технічного результату - зміна властивостей виробу в просторі відповідно до його експлуатаційних особливостей. Поставлена задача вирішується тим, що спосіб виготовлення виробу з порошкового матеріалу включає транспортування порошкового матеріалу інертним газом на поверхню підкладки, порошковий матеріал одержують попереднім змішуванням декількох металовмісних порошків у суміш, фізикомеханічні властивості та форма готового виробу залежать від визначеної зміни складу вказаної суміші, а підкладка, на якій пошарово формують вказану суміш, має можливість поздовжнього, поперечного, вертикального та обертового переміщення при формуванні готового виробу. Причинно-наслідковий зв'язок ознак, які складають суть винаходу і результат, що досягається, пояснюються наступним. Завдяки подачі кількох порошків у різному співвідношенні при спіканні порошкового матеріалу лазером, виріб отримують із змінними просторовими властивостями. Приклад: Суть винаходу пояснюється кресленням, де на фігурі 1 - загальний вид установки для виготовлення виробу з порошкового матеріалу зі змінними в просторі властивостями, на фігурі 2 ріжуча пластина 10111-130416 ГОСТ 19063-80 із змінними в просторі властивостями. Для підвищення міцності, ріжучу пластину 10111-130416 ГОСТ 19063-80 виготовляли із змін 94197 4 ними в просторі властивостями. Як порошковий матеріал були вибрані нанокристалічні порошки SiC, Al2O3, ZrO2. Виріб орієнтували в системі тривимірних координат х, у, z, згідно з якою виконувався рух лазера. Змінні властивості виробу забезпечувалися завдяки подачі в змішувач порошків з різними властивостями і варіантності вмісту змішуваних порошків у суміші. Установка складається з синтезатора 1 з охолоджуючою сорочкою 2, в якій циркулює охолоджуюча рідина. Синтезатор 1 має осьовий центральний отвір 3, в якому проходить промінь 4, і сопло 5. Відображаюче дзеркало 6 призначено для орієнтування променя 4 лазера 7. На пристрої є змішувач порошку 8, на якому є вхід 9 для подачі транспортуючого середовища та входи з заслінками 10, пов'язані з бункерами 11, 12, 13 порошків. У змішувачі 8 виконується змішування порошків у залежності від необхідних властивостей матеріалу виробу 14, подача транспортуючого середовища у зону впливу променя 4 лазера 7. Виріб 14 розташований на підкладці 15 і змонтований на планшайбі 16, з можливістю поздовжніх, поперечних і вертикальних переміщень і обертання. Луч 4 лазера 7 орієнтували за допомогою дзеркала 6 через осьовий отвір синтезатора 1, що має охолоджуючу сорочку 2, на поверхні виробу 14. При цьому в змішувачі 8 змішували нанокристалічні порошки SiC, Al2O3, ZrO2 і порційно подавали за допомогою заслінок 10 з бункерів, відповідно, 11, 12, 13. Таким чином, забезпечували необхідні властивості порошку, що подається в сопло 5 і зону мікроплавлення на підкладці 15 виробу 14, змонтованому на планшайбі 16. Подача суміші порошків виконувалася транспортуючим середовищем через вхід 9 змішувача 8. За допомогою переміщень виконувалося трасування всій поверхні виробу 14 променем лазера і нанесення шару матеріалу на величину 1 мм. Після нанесення шару порошкового матеріалу планшайба 16 вертикально переміщалася на величину 1 мм і цикл трасування променя лазера повторювався. При цьому залежно від просторового розташування синтезатора 1 щодо виробу 14 виконувалася подача змішаного нанокристалічного порошку і мікроплавлення його на поверхні виробу. При цьому проводився утворення визначених властивостей матеріалу в залежності від необхідних просторових особливостей виробу. У таблиці 1 показані параметри виготовлення ріжучої пластини 10111-130416 ГОСТ 19063-80 із змінними в просторі властивостями. 5 94197 6 Табл. 1 № 1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 73 74 75 76 77 78 79 80 81 82 83 84 85 86 точки вектора руху типи змішуваних порошлазера ків (відсоткове співвідношення складу порошx у Z ків в суміші) 2 3 4 5 0 11,8 0 11,2 3,6 0 6,9 -9,5 0 -6,9 -9,5 0 -11,2 3,6 0 0 11,8 0 0 10,5 0 10,0 3,3 0 6,2 -8,5 0 SiC/Al2O3 (50/50) -6,2 -8,5 0 -10,0 3,3 0 0 10,5 0 0 9,3 0 8,8 2,9 0 5,5 -7,5 0 -5,5 -7,5 0 -8,8 2,9 0 0 9,3 0 0 4,4 0 Al2O3/ZrO2 (50/50) 4,1 1,3 0 2,6 -3,5 0 -2,6 -3,5 0 -4,1 1,3 0 0 4,4 0 0 3,1 0 3,0 1,0 0 1,8 -2,5 0 -1,8 -2,5 0 Al2O3/ZrO2 (50/50) -3,0 1,0 0 0 3,1 0 0 1,9 0 1,8 0,6 0 1,1 -1,5 0 -1,1 -1,5 0 -1,8 0,6 0 0 1,9 0 0 4,4 1 4,1 1,3 1 2,6 -3,5 1 -2,6 -3,5 1 -4,1 1,3 1 0 4,4 1 0 5,6 1 SiC/ZrO2 (60/40) 5,3 1,7 1 3,3 -4,5 1 -3,3 -4,5 1 -5,3 1,7 1 0 5,6 1 0 6,8 1 6,5 2,1 1 № точки вектора руху лазера x 6 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 91 92 93 94 95 96 97 98 99 100 101 102 103 104 у z 7 0 7,7 4,7 -4,7 -7,7 0 0 6,5 4,0 -4,0 -6,5 0 0 5,3 3,3 -3,3 -5,3 0 0 0,6 0,4 -0,4 -0,6 0 0 1,8 1,1 -1,1 -1,8 0 0 3,0 1,8 -1,8 -3,0 0 0 7,7 4,7 -4,7 -7,7 0 0 8,8 5,5 -5,5 -8,8 0 0 10,0 8 8,0 2,5 -6,5 -6,5 2,5 8,0 6,8 2,1 -5,5 -5,5 2,1 6,8 5,6 1,7 -4,5 -4,5 1,7 5,6 0,6 0,2 -0,5 -0,5 0,2 0,6 1,9 0,6 -1,5 -1,5 0,6 1,9 3,1 1,0 -2,5 -2,5 1,0 3,1 8,0 2,5 -6,5 -6,5 2,5 8,0 9,3 2,9 -7,5 -7,5 2,9 9,3 10,5 3,3 9 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 типи змішуваних порошків (відсоткове співвідношення складу порошків в суміші) 10 SiC/ZrO2 (50/50) Al2O3/ZrO2 (60/40) Al2O3/ZrO2 (60/40) SiC/Al2O3 (60/40) 7 94197 8 Продовження табл.1 87 88 89 90 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 134 125 126 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 4,0 -4,0 -6,5 0 0 11,2 6,9 -6,9 -11,2 0 0 10,0 6,2 -6,2 -10,0 0 0 8,8 5,5 -5,5 -8,8 0 0 4,1 2,6 -2,6 -4,1 0 0 3,0 1,8 -1,8 -3,0 0 0 1,8 1,1 -1,1 -1,8 0 0 4,1 2,6 -2,6 -4,1 0 0 5,3 3,3 -3,3 -5,3 0 0 6,5 4,0 -4,0 -6,5 0 -5,5 -5,5 2,1 6,8 11,8 3,6 -9,5 -9,5 3,6 11,8 10,5 3,3 -8,5-8,5 3,3 10,5 9,3 2,9 -7,5 -7,5 2,9 9,3 4,4 1,3 -3,5 -3,5 1,3 4,4 3,1 1,0 -2,5 -2,5 1,0 3,1 1,9 0,6 -1,5 -1,5 0,6 1,9 4,4 1,3 -3,5 -3,5 1,3 4,4 5,6 1,7 -4,5 -4,5 1,7 5,6 6,8 2,1 -5,5 -5,5 2,1 6,8 1 1 1 1 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 SiC/Al2O3 (70/30) Al2O3/ZrO2 (70/30) Al2O3/ZrO2 (70/30) SiC/ZrO2 (80/20) 105 106 107 108 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 6,2 -6,2 -10,0 0 0 7,7 4,7 -4,7 -7,7 0 0 6,5 4,0 -4,0 -6,5 0 0 5,3 3,3 -3,3 -5,3 0 0 0,6 0,4 -0,4 -0,6 0 0 1,8 1,1 -1,1 -1,8 0 0 3,0 1,8 -1,8 -3,0 0 0 7,7 4,7 -4,7 -7,7 0 0 8,8 5,5 -5,5 -8,8 0 0 10,0 6,2 -6,2 -10,0 0 -8,5 -8,5 3,3 10,5 8,0 2,5 -6,5 -6,5 2,5 8,0 6,8 2,1 -5,5 -5,5 2,1 6,8 5,6 1,7 -4,5 -4,5 1,7 5,6 0,6 0,2 -0,5 -0,5 0,2 0,6 1,9 0,6 -1,5 -1,5 0,6 1,9 3,1 1,0 -2,5 -2,5 1,0 3,1 8,0 2,5 -6,5 -6,5 2,5 8,0 9,3 2,9 -7,5 -7,5 2,9 9,3 10,5 3,3 -8,5 -8,5 3,3 10,5 1 1 1 1 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 SiC/ZrO2 (70/30) Al2O3/ZrO2 (80/20) Al2O3/ZrO2 (80/20) SiC/Al2O3 (80/20) 9 94197 10 Продовження табл. 1 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 253 254 255 0 11,2 6,9 -6,9 -11,2 0 0 10,0 6,2 -6,2 -10,0 0 0 8,8 5,5 -5,5 -8,8 0 0 4,1 2,6 11,8 3,6 -9,5 -9,5 3,6 11,8 10,5 3,3 -8,5 -8,5 3,3 10,5 9,3 2,9 -7,5 -7,5 2,9 9,3 4,4 1,3 -3,5 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 256 -2,6 -3,5 4 257 -4,1 1,3 4 258 0 4,4 4 259 0 3,1 4 260 3,0 1,0 4 261 1,8 -2,5 4 262 -1,8 -2,5 4 263 -3,0 1,0 4 264 0 3,1 4 265 0 1,9 4 266 1,8 0,6 4 267 1,1 -1,5 4 268 -1,1 -1,5 4 269 -1,8 0,6 4 270 0 1,9 4 SiC/Al2O3 (90/10) SiC/Al2O3 (90/10) 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 0 7,7 4,7 -4,7 -7,7 0 0 6,5 4,0 -4,0 -6,5 0 0 5,3 3,3 -3,3 -5,3 0 8,0 2,5 -6,5 -6,5 2,5 8,0 6,8 2,1 -5,5 -5,5 2,1 6,8 5,6 1,7 -4,5 -4,5 1,7 5,6 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 SiC/ZrO2 (90/10) SiC/ZrO2 (90/10) Al2O3/ZrO2 (90/10) Al2O3/ZrO2 (90/10) Пропонований спосіб забезпечує можливість виготовлення виробів із змінними в просторі властивостями. При цьому змінні властивості кристалічних нанопорошків забезпечуються завдяки подачі в змішувач порошків з різними властивостями і варіантності вмісту змішуваних порошків у суміші. У разі подання в синтезатор нанопорошків забезпечується ущільнення виробів з наноструктурними властивостями. 11 Комп’ютерна верстка І. Скворцова 94197 Підписне 12 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing articles from powdered material

Автори англійськоюMykhailov Oleksandr Mykolaiovych, Sydorova Olena Volodymyrivna

Назва патенту російськоюСпособ изготовления изделий из порошкового материала

Автори російськоюМихайлов Александр Николаевич, Сидорова Елена Владимировна

МПК / Мітки

МПК: B22F 7/02, B22F 3/105

Мітки: виготовлення, порошкового, спосіб, матеріалу, виробу

Код посилання

<a href="https://ua.patents.su/6-94197-sposib-vigotovlennya-virobu-z-poroshkovogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення виробу з порошкового матеріалу</a>

Попередній патент: Спосіб дозування компонентів суміші в імпульсному тепловому двигуні

Наступний патент: Спосіб визначення систолічної дисфункції міокарда у підлітків

Випадковий патент: Бортовий секвентний радіолокатор для виявлення рухомих цілей на поверхні землі