Конструкційний композиційний матеріал на основі нітриду кремнію

Номер патенту: 94743

Опубліковано: 25.11.2014

Автори: Очкас Лариса Федорівна, Субботін Володимир Іванович, Винокуров Володимир Борисович, Дубовик Тетяна Василівна, Ковальченко Михайло Савич, Юрченко Джемма Захарівна

Формула / Реферат

Конструкційний композиційний матеріал на основі нітриду кремнію, що містить оксид магнію MgO, який відрізняється тим, що додатково містить оксид алюмінію Аl2О3, оксид кремнію SiO2 і залізо Fe при наступному співвідношенні компонентів, мас. %:

оксид алюмінію Аl2О3

3-5

оксид магнію MgO

2-4

оксид кремнію SiO2

3-5

залізо Fe

6-10

нітрид кремнію Si3N4

решта.

Текст

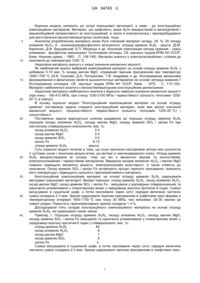

Реферат: Конструкційний композиційний матеріал на основі нітриду кремнію містить оксид магнію, оксид алюмінію, оксид кремнію і залізо. UA 94743 U (12) UA 94743 U UA 94743 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до галузі порошкової металургії, а саме - до конструкційних композиційних матеріалів. Матеріал, що заявляють, може бути використаний в металургійній і машинобудівній промисловості як конструкційний, а також в електротехніці і приладобудуванні для виготовлення високотемпературних ізоляторів, тощо. Аналогом розробленому матеріалу може бути спечений матеріал складу, об. %: 20 оксиду алюмінію Аl2О3, 8 - алюмохромофосфатного зв'язуючого, нітриду кремнію Si3N4 - решта. (Д.М. Карпинос, Д.Ф. Борщевский, Е.П. Михащук и др. Изучение композиции нитрид кремния - окись алюминия - фосфатное связующее// Тугоплавкие нитриды. Сб. научных трудов ИПМ АН УССР. Киев. Наукова думка. - 1983. - С. 136-140). Матеріал аналогу є електроізоляційним і стійким до окиснення до температури 1200 °C. Недоліком матеріалу аналогу є низькі значення механічної міцності. Як найближчий аналог вибраний композиційний матеріал на основі нітриду кремнію Si 3N4 з добавкою 5-10 мас. % оксиду магнію MgO, отриманий гарячим пресуванням при температурі 1600-1700 °C (И.И. Осипова, Д.А. Погорелова, Т.В. Андреева и др. Исследование механизма формирования и физических свойств высокоплотных материалов на основе нитрида кремния // Исследование нитридов. Сб. научных трудов ИПМ АН УССР. Киев. - 1975. - С. 113-123). Матеріал найближчого аналога є високотемпературним конструкційним діелектриком. Недоліком матеріалу найближчого аналога є відносно невисокі значення механічної міцності (при згину - 190-410 МПа; при стиску 1200-2100 МПа і термостійкості (кількість теплозмін 120020 °C в повітрі). В основу корисної моделі "Конструкційний композиційний матеріал на основі нітриду кремнію" поставлена задача створити конструкційний матеріал, який має високі значення механічної міцності, тріщиностійкості, термостійкості (кількість теплозмін 1200-20 °C) і зносостійкості. Поставлена задача вирішується шляхом додавання до порошку нітриду кремнію Si 3N4 порошків оксиду алюмінію Аl2О3, оксиду магнію MgO, оксиду кремнію SiO2 і заліза Fe при наступному співвідношенні компонентів, мас. %: оксид алюмінію Аl2О3 3-5 оксид магнію MgO 2-4 оксид кремнію SiO2 3-5 залізо Fe 6-10 нітрид кремнію Si3N4 решта. Суть корисної моделі полягає в тому, що існує причинно-наслідковий зв'язок між сукупністю її суттєвих ознак і технічним результатом, що витікає із нижченаведеного опису. Нітрид кремнію Si3N4 використовували як основу, тому що він є механічно міцним та зносостійким, електроізоляційним і термостійким матеріалом. Введення оксидів алюмінію Аl2О3 і магнію MgO повинно підвищити механічну міцність, електроізоляційні властивості, а також стійкість до окиснення. Оксид кремнію SiO2 і залізо Fe активізують процес гарячого пресування, знижують його температуру і підвищують щільність гарячепресованого матеріалу. Конструкційний композиційний матеріал на основі нітриду кремнію Si 3N4 одержували методами порошкової металургії. Вихідні порошки: нітрид кремнію Si 3N4, оксид алюмінію Аl2О3, оксид магнію MgO, оксид кремнію SiO2 і залізо Fe - змішували у відповідних співвідношеннях та одночасно розмелювали у планетарному млині у середовищі ацетону протягом 6 годин. Суміші висушували в сушильній шафі, а потім просіювали через сито; середня величина частинок суміші складала 2-3 мкм. Зразки одержували гарячим пресуванням в графітових прес-формах в температурному інтервалі 1650-1750 °C при тиску 30 МПа, часі витримки -20-30 хвилин до повної усадки. Пористість гарячепресованих зразків складала 1-4 %. Досліджували п'ять складів конструкційного композиційного матеріалу на основі нітриду кремнію Si3N4, які одержували таким чином: Приклад 1. Порошки нітриду кремнію Si3N4, оксиду алюмінію Аl2О3, оксиду магнію MgO, оксиду кремнію SiO2 і заліза Fe змішували та одночасно розмелювали у планетарному млині у середовищі ацетону протягом 6 годин у співвідношенні, мас. %: нітрид кремнію Si3N4 83 оксид алюмінію Аl2О3 6 оксид магнію MgO 1 оксид кремнію SiO2 6 залізо Fe 4. Суміші висушували в сушильній шафі, а потім просіювали через сито; середня величина частинок суміші складала 2-3 мкм. Зразки одержували гарячим пресуванням в графітових прес 1 UA 94743 U 5 10 15 20 25 30 35 40 формах при температурі 1650 °C, тиску 30 МПа, часі витримки - 20-30 хвилин до повної усадки. Пористість гарячепресованих зразків складала 1-4 %. Приклад 2. Порошки нітриду кремнію Si3N4, оксиду алюмінію Аl2О3 оксиду магнію MgO, оксиду кремнію SiO2 і заліза Fe змішували та одночасно розмелювали у планетарному млині у середовищі ацетону протягом 6 годин у співвідношенні, мас. %: нітрид кремнію Si3N4 82 оксид алюмінію Аl2О3 5 оксид магнію MgO 2 оксид кремнію SiO2 5 залізо Fe 6. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок суміші складала 2-3 мкм. Зразки одержували гарячим пресуванням в графітових пресформах при температурі 1700 °C, тиску 30 МПа, часі витримки - 20-30 хвилин до повної усадки. Пористість гарячепресованих зразків складала 1-4 %. Приклад 3. Порошки нітриду кремнію Si3N4, оксиду алюмінію Аl2О3, оксиду магнію MgO, оксиду кремнію SiO2 і заліза Fe змішували та одночасно розмелювали у планетарному млині у середовищі ацетону протягом 6 годин у співвідношенні, мас. %: нітрид кремнію Si3N4 81 оксид алюмінію Аl2О3 4 оксид магнію MgO 3 оксид кремнію SiO2 4 залізо Fe 8. Суміші висушували в сушильній шафі, а потім просіювали через сито; середня величина частинок суміші складала 2-3 мкм. Зразки одержували гарячим пресуванням в графітових пресформах при температурі 1750 °C, тиску 30 МПа, часі витримки 20-30 хвилин до повної усадки. Пористість гарячепресованих зразків складала 1-4 %. Приклад 4. Порошки нітриду кремнію Si3N4, оксиду алюмінію Аl2О3, оксиду магнію MgO, оксиду кремнію SiO2 і заліза Fe змішували та одночасно розмелювали у планетарному млині у середовищі ацетону протягом 6 годин у співвідношенні, мас. %: нітрид кремнію Si3N4 80 оксид алюмінію Аl2О3 3 оксид магнію MgO 4 оксид кремнію SiO2 3 залізо Fe 10. Суміші висушували в сушильній шафі, а потім просіювали через сито; середня величина частинок суміші складала 2-3 мкм. Зразки одержували гарячим пресуванням в графітових пресформах при температурі 1700 °C, тиску 30 МПа, часі витримки - 20-30 хвилин до повної усадки. Пористість гарячепресованих зразків складала 1-4 %. Приклад 5. Порошки нітриду кремнію Si3N4, оксиду алюмінію Аl2О3, оксиду магнію MgO, оксиду кремнію SiO2 і заліза Fe змішували та одночасно розмелювали у планетарному млині у середовищі ацетону протягом 6 годин у співвідношенні, мас. %: нітрид кремнію Si3N4 79 оксид алюмінію Аl2О3 3 оксид магнію MgO 4 оксид кремнію SiO2 2 залізо Fe 12. Суміші висушували в сушильній шафі, а потім просіювали через сито; середня величина частинок суміші складала 2-3 мкм. Зразки одержували гарячим пресуванням в графітових пресформах при температурі 1650 °C, тиску 30 МПа, часі витримки - 20-30 хвилин до повної усадки. Пористість гарячепресованих зразків складала 1-4 %. На гарячепресованих зразках розміром 36×4×3 мм і 16/08×15 мм (втулки) визначали фазовий склад, густину, механічну міцність, тріщиностійкість, твердість, термостійкість, питомий електроопір, а також коефіцієнт тертя і інтенсивність зношування. Для порівняння властивостей матеріалу найближчого аналога з тим, що заявляють, за значеннями тріщиностійкості і термостійкості в інтервалі 1200-20 °C (повітря) гарячим пресуванням були отримані зразки необхідної форми за режимом, вказаним в найближчому аналозі. Щільність зразків вимірювали гідростатичним зважуванням. Випробування міцності на згин і стиск проводили на "Універсальній машині для механічних випробувань". Критичний коефіцієнт інтенсивності напруги Кіс (тріщиностійкість) вивчали методом індентування зразків на 2 UA 94743 U 5 10 твердомірі ТГІ-2 при навантаженні на індентор 50Н. Твердість за Роквелом HRA заміряли по відбитках після впровадження навантаження на алмазний конус 50 Н. Термостійкість зразків визначали за кількістю теплозмін в інтервалі температур від 120020 °C на повітрі до появи першої тріщини на одному з п'яти зразків. Об'ємний питомий електроопір визначали на приладі "MOM". Іспити на тертя і знос проводили при торцевому терті одноіменних зразків при середній швидкості тертя 0,01 м/с і тиску 1,0 МПа за методикою: (Ткаченко Ю.Г., Горбатов И.И. Установка и методика исследования трения и изнашивания при высоких температурах на воздухе // Заводская лаборатория. - 1977. - № 6. - С. 750-752). Отримані результати наведені в таблиці. Таблиця Склад та фізико-механічні властивості конструкційного композиційного матеріалу на основі нітриду кремнію в порівнянні з матеріалом найближчого аналога Склад матеріалу, мас% Міцність, МПа № склаВи- Стидів Аl2О3 MgO SiO2 Fe Si3N4 гину ску ТріщиКіль-кість ностій- Твертеплозмін кість, дість 1200-20 °C, К1С, HRA повітря 1/2 МПа Питом, електроопір, Омсм, 20 °C 13 1 4 83 525 1980 4,0 85,5 77 3•10 5 2 5 6 82 570 2160 4,2 85,9 82 5•10 4 3 4 8 81 530 2175 4,8 86,7 88 2•10 4 3 4 3 10 80 586 2190 4,5 86,1 85 8•10 5 3 4 2 12 79 522 1920 25 6 3 20 1 2 15 6 5-10 4,2 85,0 81 Найближчий аналог 90- 190- 12003,285,858-63 95 410 2100 3,8 86,6 13 13 12 12 4•10 10 10 -10 14 ІнтенКоесивфіціність єнт зносу, тертя, мкм/ (20год. (20900 °C) 900 °C) 0,472,2-5,5 0,54 0,341,4-3,5 0,48 0,391,9-4,3 0,52 Приведені в таблиці дані свідчать про те, що матеріал корисної моделі має більш високі значення механічної міцності, тріщиностійкості і термостійкості в порівнянні із матеріалом найближчого аналога. При цьому твердість і питомий електроопір знаходяться на однаковому рівні з матеріалом найближчого аналога. Найбільш ефективні властивості матеріалу, який заявляють, як корисну модель, виявляються в складах №№ 2-4 (таблиця) в інтервалі концентрацій компонентів, мас. %: нітрид кремнію Si3N4 80-82 оксид алюмінію Аl2О3 3-5 оксид магнію MgO 2-4 оксид кремнію SiO2 3-5 залізо Fe 6-10. Для визначення можливості використання матеріалу, який заявляють, в якості зносостійких виробів конструкційного призначення, були проведені дослідження на коефіцієнт тертя і інтенсивність зносу. Результати досліджень показали, що матеріал корисної моделі має достатньо низькі значення коефіцієнту тертя і інтенсивності зносу, що у совокупності з величинами механічної міцності, тріщиностійкості, термостійкості, а також електроопору дає змогу рекомендувати його як зносостійкий конструкційний матеріал для використання в машинобудівній промисловості, а також як електроізоляційний - в приладобудуванні і електротехніці. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 Конструкційний композиційний матеріал на основі нітриду кремнію, що містить оксид магнію MgO, який відрізняється тим, що додатково містить оксид алюмінію Аl2О3, оксид кремнію SiO2 і залізо Fe при наступному співвідношенні компонентів, мас. %: 3 UA 94743 U оксид алюмінію Аl2О3 оксид магнію MgO оксид кремнію SiO2 залізо Fe нітрид кремнію Si3N4 3-5 2-4 3-5 6-10 решта. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюDubovyk Tetiana Vasylivna, Subbotin Volodymyr Ivanovych

Автори російськоюДубовик Татьяна Васильевна, Субботин Владимир Иванович

МПК / Мітки

МПК: C04B 35/58

Мітки: основі, конструкційний, композиційний, кремнію, матеріал, нітриду

Код посилання

<a href="https://ua.patents.su/6-94743-konstrukcijjnijj-kompozicijjnijj-material-na-osnovi-nitridu-kremniyu.html" target="_blank" rel="follow" title="База патентів України">Конструкційний композиційний матеріал на основі нітриду кремнію</a>

Попередній патент: Спосіб отримання високощільних матеріалів методом гарячого штампування з використанням захисних капсул

Наступний патент: Спосіб прогнозування перебігу антифосфоліпідного синдрому

Випадковий патент: Прилад для навчання прискореного сприйняття і засвоєння елементів читання