Проливний пристрій для модифікування розплавленого металу у формі з вертикальним роз’ємом

Формула / Реферат

1. Проливное устройство для модифицирования расплавленного металла в форме с вертикальным разъемом, содержащее литииковую воронку, стояк, являющийся продолжением литниковой воронки, входной канал, расположенный в конце стояка и соединяющий стояк с реакционной камерой, выходной канал из реакционной камеры, отличающееся тем, что реакционная камера в виде цилиндра расположена вертикально с подводом металла в нижнюю ее часть через входной канал по касательной, причем диаметр цилиндра составляет 0,4-0,8 ее высоты, выходной канал расположен под углом 0-30° к оси реакционной камеры на высоте 0,25-0,60 высоты реакционной камеры, выпускной канал является продолжением выходного канала и расположен параллельно оси камеры, а дроссель расположен в нижней части камеры и соединяет реакционную камеру с выпускным каналом, отверстие для загрузки модифицирующей добавки расположено в верхней части реакционной камеры.

2. Устройство по п. 1, отличающееся тем, что входной канал, днище реакционной камеры и дроссель расположены под углом 5-15° к стояку.

3. Устройство по п. 1, отличающееся тем, что поперечное сечение дросселя составляет 0,15-0,60 площади выходного канала.

Текст

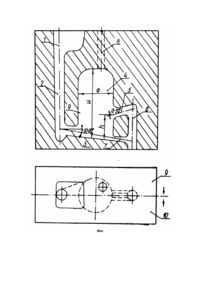

Изобретение относится к области литейного производства, в частности, к конструкциям литейных устройств, предназначенных для получения отливок, преимущественно из чугуна с шаровидным или вермикулярным графитом, при модифицировании расплава в процессе выпуска металла из печи в ковш, или из ковша в ковш, или из ковша в форму. Известно устройство для модифицирования жидкого металла в специальной камере, собранной из стержней, с последующим переливом обработанного чугуна в ковш или непосредственно в форму (ЭИ ТОЛП, 1975, №39, с.4 - 7). Специальная камера состоит из литниковой чаши с фильтрующей сеткой, крышки, асбестовой прокладки, отверстия для загрузки лигатуры, камеры-накопителя выпускного отверстия. Недостатком данного устройства является трудоемкость его изготовления, особенна для массового производства отливок. Кроме того, модифицирующая обработка в указанной камере, или т.н. Flotret-процессе, применяется дли обработки чугуна с низким содержанием серы. В отечественной практике для получения высокопрочного чугуна в основном применяются чугуны с повышенным содержанием серы, т.е. без предварительной десульфурации, в том числе и чугуны ваграночной плавки. Известно также устройство для модифицирования расплавленного металла в литейной форме с вертикальным разъемом (Glessercl, 66 (1979), №12, с.418, фиг.3). Устройство состоит из литниковой воронки, реакционной камеры, в которую загружен модификатор, наклонного литникового канала, выходящего из верхней части камеры, камеры-отстойника, открытой сверху, вертикального канала и питателей, из которых металл поступает в полость отливки, На дно камеры-отстойника укладывают металлический диск, перекрывающий входное отверстие стояка. Поэтому жидкий металл сначала заполняет камеру-отстойник и отстаивается в ней некоторое время (пока не расплавится диск), а затем уже поступает в стояк. За время отстаивания шлак, попавший в камеру-отстойник из реакционной камеры, успевает всплыть на поверхность металла. При расплавлении диска происходит заливка формы и шлак, как имеющий меньший удельный вес, чем металл, заполняет форму в последнюю очередь. А так как количество металла в камере-отстойнике примерно равно металлоемкости формы, то он и оседает на дне камеры-отстойника и поэтому в рабочие полости отливки попасть не может. Недостатком данного устройства является низкий коэффициент выхода годного, а также низкий коэффициент полезного использования объема формы под рабочую поверхность отливки, обусловленного необходимостью наличия камеры-отстойника больших габаритов. Кроме того, использование камеры-отстойника приводит к охлаждению расплава (требуется время на его заполнение и расплавление диска), что требует дополнительных энергозатрат на перегрев исходного чугуна. Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является устройство для модифицирования металла в литейной форме, содержащее крышку реакционной камеры, в которой выполнены литниковая воронка и стояк, причем на поверхности крышки, обращенной в полость реакционной камеры, имеется фигурный выступ, обеспечивающий задержание шлака. Дно реакционной камери соединено дополнительным участком стойка с дросселем, а затем посредством горизонтального канала и питателя - с полостью отливки. Указанная выше конструкция не позволяет получить качественную и однородную структуру в отливке по причине неравномерного растворения лигатуры в реакционной камере во времени по заливке, а также по причине невозможности обеспечения однородности чугуна в отливке по химическому составу. Понижение качества металла обусловлено также запирающей литниковой системой, что делает возможным попадание в выходной литниковый канал, далее - через коллектор, горизонтальный канал и питатель в полость формы образовавшегося в реакционной камере шлака. Нестабильность процесса модифицирования обусловлена негарантированным полным- и неконтролируемым растворением лигатуры в реакционной камере. Устройство для модифицирования металла при изготовлении отливок работает следующим образом: после изготовления правой и левой полуформ и их стыковки в реакционную камеру опускают кусок лигатуры, который перекрывает входное отверстие дополнительного участка стояка, после чего производится загрузка лигатуры требуемой мелкой фракции; затем реакционную камеру накрывают крышкой, которую пригружают во время заливки формы. Расплав через литниковую воронку поступает в стояк, проходит через отверстие выступа, попадает на лигатуру, частично ее растворяет, а остальную часть вместе с образовавшимся шлаком выжимает в верхнюю часть камеры, как имеющую меньший удельный вес, чем у расплава; затем через дополнительный участок стояка, дроссель и горизонтальный канал попадает через питатель в полость, где формируется отливка. Кроме вышеуказанного недостатка прототипа по низкому качеству металла недостатками конструкции устройства прототипа являются следующие; 1. Сложность в изготовлении и подготовки к работе, включающая следующие операции: а) необходимость перекрытия куском лигатуры входного отверстия дополнительного участка стояка, после чего производится загрузка лигатуры требуемой мелкой фракции; б) необходимость изготовления крышки в виде стержня; в) накрытие реакционной камеры крышкой; г) пригрузка крышки во время заливки формы. 2. Ограниченность технологических возможностей процесса модифицирования, обусловленных: а) разовым использованием устройства; б) повышением выхода годного; в) невозможность применения в качестве модификатора смесей, состоящих из магния и ферросплавов, или высокомагниевых лигатур, в силу быстрой реакции последних с жидким металлом в зоне под стояком, а не в фигурном выступе для задержания шлака, что существенно повышает вероятность выброса металла из стояка, а последнее весьма усиливается, учитывая создающиеся противопотоки металла в форму и образовавшихся газов из формы, особенно при пониженной газопроницаемости формы. 3. Недостаточная экологичность и безопасность устройства в работе, связанная с возможным выбросом металла из стояка по причине создания в нем противопотоков металла в форму и образовавшихся газов из формы, а также недостаточной пригрузки крышки в процессе работы. В основу изобретения поставлена задача разработки усовершенствованной конструкции проливного устройства для модифицирования расплавленного металла в форме с вертикальным разъемом, в котором реакционная камера расположена вертикально, выполнена в виде цилиндра и соединена с выпускным каналом через выходной канал, а также через дроссель, причем, входной канал, днище реакционной камеры и дроссель расположены под углом 5 - 15° к стояку, что в совокупности обеспечивает высокое качество, однородность структуры и химического состава металла в отливке благодаря гарантированному растворению всей лигатуры в расплавленном металле, удалению шлака с поверхности зеркала металла в ковше, а также выравниванию промодифицированного металла по химическому составу в ковше. Одновременно обеспечивается также расширение технологических возможностей процесса модифицирования чугуна в таком проливном устройстве: многократность использования устройства, повышение выхода годного, возможность применения в качестве модифицирующих присадок высокомагниевых смесей, состоящих из магния и ферросплавов, или высокомагниевых лигатур, высокомагниевых брикетов, что позволяет обрабатывать чугуны с повышенным «исходным содержанием серы - до 0,3%, в т.ч. и чугуны ваграночной плавки, а также проводить обессеривание чугуна. Кроме того, устройство обеспечит возможность применения различных эффективных труднорастворимых модификаторов, например, кальцийсодержащих комплексных модификаторов, а также дешевых магниевых отходов. Также повысится качество литья, Поставленная задача решается тем, что в проливном устройстве для модифицирования расплавленного металла в форме с вертикальным разъемом, содержащем литниковую воронку, стояк, входной канал, реакционную камеру, выходной канал, согласно изобретению, входной канал наклонный и направлен тангенциально к реакционной камере, реакционная камера выполнена в виде цилиндра и расположена вертикально с подводом металла через входной канал в нижнюю ее часть по касательной, причем, диаметр цилиндра реакционной камеры составляет 0,4 - 0,8 ее высоты, высота расположения выпускного канала составляет 0,25 - 0,60 высоты реакционной камеры, дроссель соединяет реакционную камеру с выпускным каналом. Входной канал, днище реакционной камеры и дроссель расположены под углом 5 - 15° к стояку. Поперечное сечение дросселя составляет 0,15 - 0,60 площади выходного канала. Отверстие для загрузки модифицирующей добавки расположено в верхней части реакционной камеры. Указанная совокупность существенных признаков предлагаемого изобретения обеспечивает следующие технические результаты: - повышает качество литья. Согласно прототипу, в связи с запирающей литниковой системой вполне возможно попадание в полость отливки одновременно с жидким металлом и шлака; возможно также получение неоднородной (недомодифицированной) структуры металла в отливке по причине неравномерного растворения обрабатывающей присадки в реакционной камере в процессе прохождения через нее жидкого металла. Согласно предлагаемого изобретения, обработанный металл попадает в ковш, в котором металл усредняется по химическому составу, а шлак удаляется из зеркала металла в ковше. При этом в устройстве обеспечиваются условия обязательного растворения всей загруженной в устройство обрабатывающей присадки, т.е. процесс обработки жидкого металла в предлагаемом устройстве является стабильным; - упрощает конструкцию устройства и его обслуживание (отпадает необходимость изготовления крышки в виде стержня, а также необходимость проведения таких технологических операций, как перекрытия куском лигатуры входного отверстия дополнительного участка стояка, накрытия реакционной камеры крышкой и ее пригрузки во время заливки формы); - расширяет технологические возможности процесса обработки расплавленного металла обрабатывающими присадками; многократность использования устройства, особенно при изготовлении его из материала полупостоянных форм или из кокилей; возможность применения в качестве обрабатывающих присадок высокомагниевых лигатур, смесей, брикетов, а также труднорастворимых присадок, магниевых отходов различной фракции, что позволяет и обессеривать и модифицировать чугуны с высоким содержанием серы (до 0,3% и выше); возможность использования устройства одновременно и для первичной (в реакторе) и для вторичной (в сливаемом ковше) обработки металла или одновременно и для обессеривания чугуна и первичного модифицирования; возможность использования устройства для обработки металла различной массы (от десятков кг до 1 - 3т и более). Таким образом, новизной предложенной конструкции проливного устройства является выполнение реакционной камеры в виде цилиндра, вертикальное ее расположение, наличие выпускного канала и дросселя, соединяющего реакционную камеру с выпускным каналом, а также расположение входного канала, днища реакционной камеры и дросселя под углом 5 - 15° к стояку. Указанные признаки позволяют достичь поставленную цель, что свидетельствует о соответствии предложенного технического решения критерию "существенные отличия". На чертеже (фиг.) показана схема предлагаемого проливного устройства для модифицирования расплавленного металла в форме с вертикальным разъемом, Проливное устройство состоит из литниковой воронки 1, стояка 2, являющегося продолжением литниковой воронки, входного канала 3, расположенного в конце стойка и соединяющего последний с реакционной камерой 4, расположенной вертикальной имеющей вид цилиндра, причем, диаметр цилиндра составляет 0,4 - 0,8 ее высоты H, выходного канала из реакционной камеры 5, расположенного под углом 0 - 30° к оси реакционной камеры на высоте h, равной 0,25 - 0,60 ее высоты H, выпускного канала 6, являющегося продолжением выходного канала и расположенного параллельно оси реакционной камеры, а также из дросселя 7, расположенного в нижней части камеры и соединяющего последнюю с выпускным каналом. Отверстие для загрузки модифицирующей добавки 8 расположено в верхней части реакционной камеры. Входной канал, днище реакционной камеры и дроссель расположены под углом 5 - 15° к стояку. Устройство работает следующим образом. После изготовления левой и правой половинок устройства 9, 10 их стыкуют и скрепляют. Через отверстие 8 загружают модифицирующую добавку (лигатуру, смесь, брикеты), которая занимает менее половины высоты камеры. Отверстие для загрузки модифицирующей добавки закрывают графитовым стержнем. Жидкий чугун через приемную литниковую воронку 1, стояк 2 и входной канал 3 попадает по касательной, в нижнюю часть реакционной камеры 4, в которой находится модифицирующая добавка. Струя жидкого металла под напором, согласно принципу сообщающихся сосудов, заполняет реакционную камеру, попадая при этом по касательной в реакционную камеру. В заполненной реакционной камере жидким чугуном, модифицирующая добавка, благодаря меньшему удельному весу по сравнению с жидким чугуном, а также центробежному вращению металла, всплывает в верхнюю часть реакционной камеры на высоту, большую, чем высота выходного канала h. Модифицирующая добавка начинает растворяться с момента соприкосновения с жидким металлом и продолжает до полного ее растворения, находясь в верхней части реакционной камеры. Промодифицированный металл из нижней части камеры через выходной канал 5 попадает в выпускной канал 6 - и далее в ковш. Одновременно в выпускной канал попадает промодифицированный чугун и через дроссель 7. Степень растворения модифицирующей добавки подбирается такой (за счет ее параметров растворения ж фракции, пористости, реакционной активности и т.д.), чтобы вся находившаяся в камере модифицирующая добавка растворилась в металле на 10 - 30сек. раньше, чем закончится пролив через устройство всего намеченного для модифицирования металла. Благодаря расположению входного канала, днища камеры и дросселя под углом 5 - 15° к стояку, после прекращения подачи металла в устройство оставшийся металл в реакционной камере вытекает в ковш через дроссель и выпускной канал и таким образом освобождается полость устройства для повторного его использования. После растворения в реакционной камере всей модифицирующей добавки на последнем этапе пролива жидкого металла его поток свободно промывает всю полость литниковых каналов и камеры, начиная от литниковой воронки и стояка и кончая дросселем и выпускным каналом и таким образом очищается от шлака и окисных плен, что обеспечивает возможность повторного использования устройства. Назначение проливного устройства -модифицирование металла при проливе через него из печи в ковш или из ковша в ковш или из ковша в форму. В ковше промодифицированный металл усредняется по химическому составу и пригоден для заливки форм. Расположение реакционной камеры в виде цилиндра вертикально в сочетании с непрерывной подачей металла по принципу сообщающихся сосудов обуславливает интенсивное и полное растворение модифицирующей добавки в камере. Вертикальное расположение камеры занимает малую площадь. Кроме того, цилиндрическая камера в верхней своей части может быть выполнена в виде усеченного конуса оптимальных размеров, что дополнительно будет благоприятствовать ускоренному растворению всей модифицирующей присадки, учитывая вращательное движение металла в камере по причине тангенциального его подвода, а также скопление растворяющейся модифицирующей добавки в верхней части камеры. Выходной канал может быть размещен под углом 0 - 30° по отношению горизонтальной оси реакционной камеры (вверх), Расположение канала под углом обуславливает плавное движение металла на стыке выходного и выпускного каналов, а также больший путь прохождения металла, а следовательно, большую степень растворений модифицирующей добавки. Расположение канала под углом 0°, т.е. перпендикулярно к вертикальной оси реакционной камеры, упрощает конструкцию, но при этом создает прямой угол между выходным и выпускным каналом, что не технологично при движении струи металла. Диаметр реакционной камеры должен составлять 0,4 - 0,8 ее высоты. При диаметре менее 0,4 высоты камеры последняя будет иметь малое поперечное сечение и относительно высокой, что обусловит замедление интенсивности процесса модифицирования в силу затухания вращающегося движения металла по мере поднятия его в верх и скопления в верхней части камеры на большой высоте модифицирующей добавки. Кроме того, это повлечет за собой соответствующее увеличение высоты устройства, что может в отдельных случаях ограничивать его применение по высоте при расположении между сливающим носком печи и ковшом. При диаметре камеры более 03 ее высоты поперечное сечение камеры будет очень большим, что не обеспечит интенсивного растворения модифицирующей добавки в силе слабового процесса перемешивания последней и жидкого металла; также будет иметь место увлечение вместе с жидким металлом модифицирующей добавки через выходной канал. Оптимальная высота расположения выходного канала составляет 0,25 - 0,60 высоты цилиндра. Высота меньшая 0,25 будет препятствовать первоначальному высоту металла из устройства в выходной канал из-за наличия на пути модифицирующей добавки, а последующий выход металла будет сопровождаться интенсивным увлечением вместе с жидким металлом невсплывшей еще модифицирующей добавки. Кроме того, это конструктивно нецелесообразно. При высоте расположения выходного канала более 0,6 высоты камеры вытекание металла через выходной канал будет сопровождаться увлечением вместе с ним модифицирующей добавки, всплывшей в верхнюю часть камеры. Назначение дросселя, соединяющего реакционную камеру с выпускным каналом, а также расположение его, входного канала и днища реакционной камеры под углом 5 - 15° к стояку обеспечит освобождение полости устройства от жидкого металла после прекращения его подачи в устройство, что дает возможность многократно его использовать. Угол меньше 5° не обеспечит достаточного естественного стекания металла в выпускной канал; а угол больше 15° является нецелесообразным по причине излишне большого уклона и существенного увеличения высоты устройства. Оптимальным является угол 8 - 10°. Соотношение сечений элементов устройства, начиная от стояка и кончая выпускным отверстием, должно обеспечить условие запирающей литниковой системы, что обеспечивает плавное течение металла, отсутствие выбросов и светового пироэффекта. Поперечное сечение дросселя составляет 0,15 - 0,60 площади поперечного сечения выходного канала. При этом поперечное сечение площади дросселя должно быть таким, чтобы промодифицированный металл вытекал преимущественно из реакционной камеры именно через выпускной канал, а оставшийся в реакционной камере металл после прекращения его подачи в устройство, (т.е. металл, оставшийся в камере на высоте ниже высоты h - выходного канала) был слит в ковш через дроссель и выпускной канал. Сечение дросселя зависит от температуры металла, высоты устройства, т.е. высоты статического напора жидкого металла, длины дросселя. Поперечное сечение дросселя меньше 0,15 поперечного сечения выходного канала является недостаточным, поскольку возможно его замораживание. Сечение дросселя больше 0,6 сечения выходного канала будет обеспечивать вытекание из камеры значительного количества металла именно через дроссель из нижней ее части, причем недомодифицированного металла, а не через выходной канал полностью про модифицированного металла, Оптимальное сечение дросселя, в зависимости от температуры металла и габаритов устройства, составляет 0,15 - 0,60 сечения выходного: канала, Площадь поперечного сечения дросселя по его длине может быть переменной. Предложенное проливное устройство может изготовляться из формовочной или стержневой смесей и использоваться для индивидуального или серийного производства отливок из ВЧ. При крупносерийном и массовом производстве отливок из ВЧ, при любых объемах обрабатываемого металла, устройство изготавливается из огнеупорных материалов (графитошамотного, керамики и др.), а также из кокиля с применением различных теплоизоляционных покрытий или же из кокиля, причем полость устройства, примыкающая к расплавленному металлу (камеры, каналы), выполняются из сменных специальных вставок из таких огнеупорных материалов, как графито-шамотных, керамических и др. При этом устройство, как один из вариантов, устанавливается на поворотной консоли, которая подается под струю металла при его выпуске из плавильного агрегата в ковш, или при переливе металла из ковша в ковш, что менее приемлемо по причине существенной потери температуры. Предложенное проливное устройство, по сравнению с прототипом, имеет следующие преимущества. 1) Обеспечивает высокое качество металла в отливке, однородность структуры и химического состава, а также стабильность процесса, обусловленные гарантированным растворением всей модифицирующей присадки, загруженной в устройство, выравниванием химического состава металла в ковше и удалением шлака с зеркала металла ковша. 2) Простота конструкции - отпадает необходимость изготовления крышек в виде стержня. 3) Простота в подготовке устройства к работе, обусловленная отпаданием необходимости проведения следующих технологических операций: - перекрытия куском лигатуры входного отверстия дополнительного участка стояка; - накрытия реакционной камеры крышкой; - пригрузки крышки во время заливки формы. 4) Расширение технологических возможностей процесса модифицирования, обусловленных: - возможностью применения в качестве модифицирующих присадок высокомагниевых, состоящих из магния и ферросплавов или высокомагниевых лигатур, или высокомагниевых брикетов, что позволяет обрабатывать высокосернистые чугуны (свыше 0,1% серы), в том числе и чугуны ваграночной плавки; - возможностью использования в качестве модификатора дешевых и труднорастворимых модифицирующих присадок различной фракции, например, магниевых отходов; - возможностью использования устройства для обработки металла различной емкости (от десятков кг до 1 - 3т и более); - возможностью использования устройства одновременно для первичной и вторичной обработки металла. 5) Безопасность и экологичность способа в работе, обусловленные гарантированным отсутствием выброса металла, дымовыделения и пироэффекта из стояка в процесса заливки. 6) Возможность многократного использования, особенно при применении полупостоянных форм из огнеупорных материалов, или кокилей, в т.ч. вставленных в кокиля специальных огнеупорных вставок. 7) Возможность использования устройства для производства индивидуального, серийного и массового производства отливок массой от нескольких кг до нескольких т. 8) Возможность механизации и автоматизации процесса. Предлагаемое проливное устройство позволяет производить одновременно первичное модифицирование в самом устройстве и вторичное модифицирование непосредственно в раздаточном или разливочном ковше при подаче на дно этого ковша вторичных модификаторов, т.е. одновременно производить двойное модифицирование, поэтому данный процесс целесообразно назвать "Процесс-ДМ". Учитывая определенную сложность наименования предлагаемого изобретения - "Проливное устройство для модифицирования расплавленного металла в форме с вертикальным разъемом" целесообразно назвать такое устройство "Проливным реактором". При этом процесс модифицирования чугуна на предлагаемом устройстве условно сокращенно можно назвать "Процесс-ДМ на проливном реакторе".

ДивитисяДодаткова інформація

Назва патенту англійськоюTeeming device for modification of melt metal in mould with vertical joint

Автори англійськоюDroniuk Mykola Mykolaiovych

Назва патенту російськоюПроливное устройство для модификации расплавленного металла в форме с вертикальным разъемом

Автори російськоюДронюк Николай Николаевич

МПК / Мітки

МПК: B22D 27/20

Мітки: вертикальним, розплавленого, роз'ємом, модифікування, проливний, форми, металу, пристрій

Код посилання

<a href="https://ua.patents.su/6-9500-prolivnijj-pristrijj-dlya-modifikuvannya-rozplavlenogo-metalu-u-formi-z-vertikalnim-rozehmom.html" target="_blank" rel="follow" title="База патентів України">Проливний пристрій для модифікування розплавленого металу у формі з вертикальним роз’ємом</a>

Попередній патент: Пристрій для звукової індикації м.г. сокуна

Наступний патент: Спосіб зведення фундаменту

Випадковий патент: Спосіб хірургічного лікування запальних захворювань жовчних шляхів