Захисне зносостійке покриття

Номер патенту: 95608

Опубліковано: 25.12.2014

Автори: Білий Валентин Анатолійович, Глушкова Діана Борисівна, Столбовий В'ячеслав Олександрович

Формула / Реферат

Захисне зносостійке покриття для деталей з сірого чавуна, що включає нітрид металу, який містить титан та азот, яке відрізняється тим, що додатково містить нітрид молібдену, причому покриття є складною сполукою та містить нітриди, які включають титан (Ті), молібден (Мо) та азот (N), при цьому компоненти у кожному шарі рівномірно розподілені за об'ємом багатошарового покриття TiMoN, при наступному співвідношенні компонентів, мас. %:

титан

0,40-0,30

молібден

0,50-0,60

азот

решта.

Текст

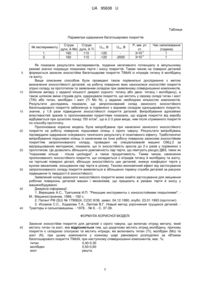

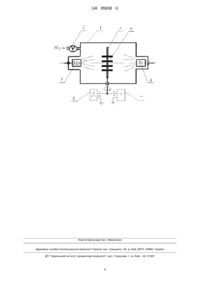

Реферат: Захисне зносостійке покриття для деталей з сірого чавуна включає нітрид металу, який містить титан та азот. Додатково містить нітрид молібдену, причому покриття є складною сполукою та містить нітриди, які включають титан (Ті), молібден (Мо) та азот (N), при цьому компоненти у кожному шарі рівномірно розподілені за об'ємом багатошарового покриття TiMoN. UA 95608 U (12) UA 95608 U UA 95608 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі машинобудування, а саме - до захисних зносостійких покриттів, одержаних методом іонно-плазмового напилювання, і може бути застосована для зміцнення робочих поверхонь деталей машин і механізмів. Відомі способи обробки робочої поверхні різального інструменту для додання їй твердості й зносостійкості, серед яких азотування, покриття нітридами металів [1]. До недоліків покриттів, отриманих відомими способами, слід віднести їхню низьку зносостійкість. Найбільш близьким по технічній суті до пропонованого є відоме захисне зносостійке покриття, вибране як прототип, що містить одношарове покриття (TiN), яке складається з нітриду титану та азоту, яке наносять методом КІБ [2]. Недоліком відомого покриття, що містить тільки нітрид титану, є низький коефіцієнт тертя і ступень адгезійної взаємодії одношарового покриття, його недостатньо висока мікротвердість, що веде до низької зносостійкості оброблених деталей при їх роботі в умовах тертя й зносу. Це обумовлено тим, що покриття є мононітридом, у нього більші внутрішні напруження і вони більш тендітні. У результаті цього, покриття в більшій мірі піддається зношуванню, у ньому швидко зароджуються й поширюються тріщини, що приводить до руйнування покриття, що знижує його міцність. В основу корисної моделі поставлена задача вдосконалення захисного зносостійкого покриття, у якому за рахунок того, що воно є складною сполукою з нітридів, що додатково містить нітрид молібдену, у заданому співвідношенні компонентів покриття, шаруватості його структури, забезпечується значне підвищення зносостійкості захисного покриття, рівня адгезії, його мікротвердості та зниження коефіцієнта тертя, що веде до поліпшення якості і міцності захисного покриття, підвищення його надійності й довговічності, та до зменшення зносу, підвищенню працездатності й терміну служби оброблених деталей, що працюють в умовах тертя й зносу. Поставлена задача вирішується тим, що захисне зносостійке покриття для деталей з сірого чавуна, що включає нітрид металу, який містить титан та азот, згідно з корисною моделлю, воно додатково містить нітрид молібдену, причому покриття є складною сполукою та містить нітриди, які включають титан (Ті), молібден (Мо) та азот (N), при цьому компоненти у кожному шарі рівномірно розподілені за об'ємом багатошарового покриття TiMoN, при наступному співвідношенні компонентів, мас. %: титан 0,40-0,30 молібден 0,50-0,60 азот решта. У результаті використання корисної моделі забезпечується одержання технічного результату, який полягає в значному підвищенні зносостійкості захисного покриття, рівня адгезії, його мікротвердості та зниженні коефіцієнта тертя. Зазначений технічний результат вирішується за рахунок наявності відмітних ознак корисної моделі, а саме нітридів, що включає титан, молібден та азот, при заданому співвідношенні компонентів складної сполуки - покриття TiMoN. Введення до пропонованого складу покриття нітриду молібдену дозволяє поліпшити його адгезію з поверхнею деталі, що сприяє значному підвищенню його зносостійкості, рівня адгезії, його мікротвердості та зниженню коефіцієнта тертя. При цьому за рахунок шаруватої структури покриття виходять менші внутрішні напруження, тому воно менш тендітне, ніж покриття за прототипом. А завдяки однорідності і рівномірності розподілу компонентів у кожному шарі по усьому об'єму багатошарового покриття TiMoN - складної сполуки, вони постійно присутні на контактній поверхні деталей і всі одночасно вступають у роботу та послабляють вплив негативних факторів, які знижують міцність покриття. Нанесення пропонованого покриття на поверхні деталей впливає на їх триботехнічні характеристики: підвищується зносостійкість, міцність, зменшується коефіцієнт тертя, а також корозійна стійкість, що в цілому веде до підвищення надійності, ефективності роботи, зменшення зносу та довговічності цих відповідальних деталей, що працюють в умовах тертя й зносу. У цілому, запропонований склад захисного зносостійкого багатошарового покриття забезпечує значне підвищення зносостійкості захисного покриття, рівня адгезії, його мікротвердості та зниження коефіцієнта тертя. За наявними в заявника відомостями сукупність суттєвих ознак, що характеризують суть корисної моделі, що заявляється, не відома з рівня техніки, що дозволяє зробити висновок про її відповідність критерію "новизна". Захисне зносостійке покриття, що заявляється, може бути багаторазово виготовлене в області металургії з одержанням очікуваного технічного результату, що дозволяє зробити висновок про відповідність корисної моделі критерію "промислова 1 UA 95608 U 5 10 15 20 25 30 35 40 45 50 придатність". Таким чином, захисне зносостійке покриття, що заявляється, є технічним рішенням, що відповідає усім умовам патентоспроможності корисної моделі. На кресленні представлена схема установки для нанесення багатошарових покриттів, де позначено: 1 - вакуумна камера; 2 - система автоматичної підтримки тиску азоту; 3 - випарник молібдену; 4 - випарник титану; 5 - підложкотримач; 6 - ролики; 7 - джерело постійної напруги; 8 - генератор імпульсної напруги. Пропоноване захисне зносостійке покриття отримують відомим методом КІБ (конденсації покрить із плазменної фази в вакуумі з іонною бомбардировкою) у вакуумній камері відомої конструкції [3]. Деталь поміщають у вакуумну камеру (див. креслення) з використанням двох емісійних катодних вузлів: з молібдену і титану. Очищення й розігрів поверхні проводять методом іонного бомбардування із плазмового потоку, який створюють джерелом металевої плазми й направляють на оброблювану поверхню деталі. Нанесення покриття здійснюють за один безперервний цикл вакуумування в середовищі реактивного газу - азоту, що включає зустрічне двокатодне іонно-плазмове напилення зносостійкого покриття. Одержане захисне зносостійке покриття містить нітриди, що включає титан, молібден та азот складної сполуки TiMoN, причому компоненти рівномірно розподілені за об'ємом багатошарового покриття, при наступному співвідношенні компонентів, мас. %: титан 0,40-0,30 молібден 0,50-0,60 азот решта. Найбільша ефективність досягається при наступному співвідношенні компонентів покриття, мас. %: титан 0,34 молібден 0,55 азот решта. При співвідношенні компонентів заявленого захисного зносостійкого покриття, що виходить за заявлені межі, зносостійкість покриття деталей знижується. Конкретне кількісне співвідношення указаних матеріалів пропонованого складу вибирають, виходячи з необхідності забезпечення покриттю заданих фізико-технічних параметрів, функції деталі й умов її роботи. Приклад. Нанесення багатошарових двофазних наноструктурних покриттів TiMoN здійснювали у відомій вакуумно-дуговій установці "Булат-6" [3], методом іонно-плазмової осадження покриттів. Багатошарові вакуумно-дугові нанокристалічні покриття осаджували на рухомі зразки у вигляді роликів діаметром 50 мм і товщиною 10 мм із сірого чавуну марки СЧ20. В установці для нанесення багатошарових покриттів (див. креслення) вакуумна камера 1 оснащена системою автоматичної підтримки тиску азоту 2 і двома випарниками, один з яких 3 містить як матеріал, що випаровується, молібден марки МЧВП, а інший випарник 4 - титан марки ВТ 1-0. На поворотному пристрої камери встановлений підложкотримач 5 у вигляді трубки, на якій розміщені ролики 6. Установка також оснащена джерелом постійної напруги 7, величину якого можна змінювати в межах 5-1000 В, а також генератором імпульсної напруги 8 з регульованою амплітудою імпульсів у межах 0,5-2 кВ і частотою проходження 0,5-7 кГц. Процес осадження багатошарових двофазних покриттів включав наступні операції. Вакуумну камеру -3 відкачували до тиску 1,33•10 Па. Потім на поворотний пристрій з підложкотримачем 5 подавали негативний потенціал 1,3 кВ, включали поворотний пристрій 5 на безперервне обертання й по черзі імпульсно включали випарник 3-молібден і 4-титан, і таким чином провадили очищення поверхні роликів 6. Загальний час очищення 10 хвилин. Далі включали одночасно обоє випарника - 3 і 4, і осаджували 1 хвилину Ті-Мо, після цього подавали в камеру азот і осаджували нітрид молібдену, а із протилежної - нітрид титану на ролики, які безупинно оберталися. Швидкість обертання дорівнювала 12 об/хв. Струм дуги в процесі осадження становив 110 А - Ті, 160 А - Мо, тиск азоту в камері 3-10-3 мм. рт. ст., відстань від випарників до підложки - 250 мм, температура підложки була в інтервалі 350-400 °C. Таким чином на оброблювану деталь наносять багатошарове зносостійке покриття послідовно шар за шаром TiN-MoN, що чергуються, і міцно зв'язаних між собою. Для порівняння умов осадження покриттів було обрано два режими: 3імпульсним негативним потенціалом або без (див. табл.). У процесі осадження покриттів на підложку подавали постійний негативний потенціал Uпп = -110 В, а в наступному експерименті подавався імпульсний негативний потенціал тривалістю 10 мкс із частотою проходження 7 кГц і амплітудою Uпи = -2000 В. 2 UA 95608 U Таблиця Параметри одержання багатошарових покриттів № експерименту 1. 2. 5 10 15 20 25 30 35 40 Струм Струм дуги, А Мо дуги, А Ті 160 110 160 110 Uпп, В Uпи, В -120 -120 -2000 Р, мм. рт. ст. -3 3•10 -3 3•10 Час напилювання (година) 1 1 Як показали результати експериментів, подання негативного потенціалу в імпульсному режимі значно покращує показники тертя і зносу покриттів. Таким чином на поверхні деталей формується захисне зносостійке багатошарове покриття TiMoN із нітридів титану й молібдену та азоту. Вище описаним способом були проведені також порівняльні дослідження з метою визначення зносостійкості деталей, на робочу поверхню яких наносилися зносостійкі покриття згідно складу за прототипом та заявленим складом при заявленому співвідношенні компонентів. Шляхом випару з заданої кількості джерел (одного: титану або двох: титану і молібдену), а також шляхом зміни струмів дуги, одержували покриття, що містить у своєму складі титан і азот (TiN) або титан, молібден і азот (Ті Mo N), у заданих необхідних кількостях компонентів. Результати досліджень показали, що запропонований склад захисного зносостійкого багатошарового покриття забезпечує в порівнянні з відомим складом одношарового покриття, значне, у 1,8 рази підвищення зносостійкості покриття деталей. Випробування адгезійних властивостей зразків із пропонованими покриттями показали, що відрив покриття від виробу 2 відбувається при зусиллях понад 150 кг/см , що в 2-3 рази вище, чим після отриманого покриття по способу-прототипу. Пропонована корисна модель була випробувана при нанесенні захисного зносостійкого покриття на робочу поверхню поршневих кілець з сірого чавуну. Результати випробувань підтвердили одержання очікуваного технічного результату й позитивного ефекту. Триботехнічні випробування поршневих кілець із нанесеним на їхню робочу поверхню захисним зносостійким покриттям запропонованого складу, проведені на спеціалізованій машині СМЦ-2 за відпрацьованою методикою, показали, що їх зносостійкість зросла до 2-х разів у порівнянні з прототипом. Це дозволить збільшити довговічність пар тертя, що лімітують ресурс ДВЗ, таких як "поршневе кільце - гільза циліндра", а також продуктивність. Таким чином, нанесення пропонованого зносостійкого покриття, що складається з нітридів титану й молібдену та азоту, на тертьові поверхні деталі, збільшує зносостійкість цих деталей, знижує коефіцієнт тертя у вузлах механізмів, зношування пар тертя в цілому. Техніко-економічний ефект від застосування запропонованого складу покриття виявляється в збільшенні терміну служби деталей за рахунок підвищення їх твердості й зносостійкості. Заявлений склад захисного зносостійкого покриття може знайти застосування для зміцнення робочих поверхонь деталей машин і механізмів, що працюють в умовах тертя й зносу у машинобудуванні. Джерела інформації: 1. Верещака А.С., Третьяков И.П. "Режущие инструменты с износостойкими покрытиями". М.: Машиностроение, 1986. - 192 с. 2. Патент РФ (SU) № 1790624, С23С 8/36, заявл. 04.12.1990, опубл. 23.01.1993 (прототип). 3. Исхаков С.С., Ходакова Т.А., Лаптев В.Г. Новый метод упрочнения трущихся деталей. Тракторы и сельхозмашины. - 1978. - № 6. - С. 37-39. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 Захисне зносостійке покриття для деталей з сірого чавуна, що включає нітрид металу, який містить титан та азот, яке відрізняється тим, що додатково містить нітрид молібдену, причому покриття є складною сполукою та містить нітриди, які включають титан (Ті), молібден (Мо) та азот (N), при цьому компоненти у кожному шарі рівномірно розподілені за об'ємом багатошарового покриття TiMoN, при наступному співвідношенні компонентів, мас. %: титан 0,40-0,30 молібден 0,50-0,60 азот решта. 3 UA 95608 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюBilyi Valentyn Anatoliiovych, Hlushkova Diana Borysivna

Автори російськоюБелый Валентин Анатольевич, Глушкова Диана Борисовна

МПК / Мітки

МПК: C23C 14/24, C23C 14/06

Мітки: покриття, захисне, зносостійке

Код посилання

<a href="https://ua.patents.su/6-95608-zakhisne-znosostijjke-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Захисне зносостійке покриття</a>

Попередній патент: Спосіб прогнозування зрощення перелому

Наступний патент: Водогрійний твердопаливний котел тривалого горіння

Випадковий патент: Спосіб борування сталевих виробів та склад для його здійснення