Зносостійке антифрикційне покриття авініт с310-n1

Номер патенту: 88725

Опубліковано: 25.03.2014

Автори: Сагалович Олексій Владиславович, Кононихін Олександр Володимирович, Богославцев Володимир Іванович, Сагалович Владислав Вікторович, Попов Віктор Васильович

Формула / Реферат

1. Зносостійке антифрикційне покриття Avinit C310-n1, що містить азотований шар і шари нітриду титану і алюмінію, яке відрізняється тим, що перший шар виконаний з титану на попередньо азотированої поверхні основного матеріалу, другий шар виконаний у формі наношарів титану і нітриду титану, що чергуються, третій шар виконаний також у формі наношарів нітриду титану і нітриду алюмінію, що чергуються, останній шар виконаний з нітриду алюмінію.

2. Зносостійке антифрикційне покриття Avinit C310-n1, яке відрізняється тим, що перший шар з титану виконаний товщиною 0,2-0,3 мкм.

3. Зносостійке антифрикційне покриття Avinit C310-n1, яке відрізняється тим, що другий шар виконаний у формі наношарів титану і нітриду титану, що чергуються, з періодом повторюваності 10 нм і товщиною окремих наношарів відповідно 2 нм і 8 нм, при цьому сумарна його товщина складає 0,2-0,3 мкм.

4. Зносостійке антифрикційне покриття Avinit C310-n1, яке відрізняється тим, що третій шар виконаний у формі наношарів нітриду титану і нітриду алюмінію TiN-AlN (50/50), що чергуються, з періодом повторюваності 20 нм і однаковою товщиною окремих наношарів, при цьому сумарна його товщина складає 0,5-0,7 мкм.

5. Зносостійке антифрикційне покриття Avinit C310-n1, яке відрізняється тим, що четвертий шар виконаний з нітриду алюмінію завтовшки 0,3-0,5 мкм.

Текст

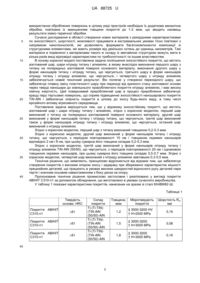

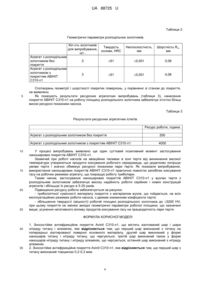

Реферат: Зносостійке антифрикційне покриття Avinit C310-n1 містить азотований шар і шари нітриду титану і алюмінію. Перший шар виконаний з титану на попередньо азотированої поверхні основного матеріалу, другий шар виконаний у формі наношарів титану і нітриду титану, що чергуються, третій шар виконаний також у формі наношарів нітриду титану і нітриду алюмінію, що чергуються, останній шар виконаний з нітриду алюмінію. UA 88725 U (12) UA 88725 U UA 88725 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до прецизійних зносостійких антифрикційних покриттів, що отримані шляхом вакуумно-дугового осадження, і може бути використана в машинобудуванні, авіабудуванні, при створенні конструкцій з підвищеними антиерозійними, антифрикційними і захисними властивостями. Відомо, що одним з найбільш відповідальних елементів насосів, зокрема насосів HP180 і НТ40, що широко використовуються в агрегатах паливоживлення та регулювання авіадвигунів, є розподільний золотник (пара опора - п'ята). Плоский розподільний золотник поділяє порожнини всмоктування і нагнітання насоса. На робочій площині золотника, зміцненої азотуванням до твердості 770 HV, ковзає бронзовий вузол, що гойдає, забезпечуючи подачу палива насосом з необхідним тиском. Для забезпечення працездатності насоса робочі площини золотника і вузла, що гойдає, виготовляють з неплощинністю 0,001 мм і шорсткістю Ra=0,08. Згадана вище трибологічна пара працює в середовищі авіаційного палива (гас різної якості) в умовах значно більш жорсткого фрикційного контакту, ніж інші пари, при набагато більш високих швидкостях (обертання до 7000 об/хв) і тисках (сприймаються питомий тиск, що діє, 2 сприймається до 20 кг/см ). Тому недостатній опір зносу золотникової пари може істотно обмежувати ресурсні показники насоса, а також приводити до відмов через втрату працездатності пари тертя [Селезньов Л.І., Риженков В.А. Оцінка тривалості інкубаційного періоду ерозійного зносу. - Технологія металів, № 3, 2007]. Відомо, що найбільш ефективний шлях значного підвищення зносостійкості конструкційних матеріалів - використання і вдосконалення захисних покриттів. Зносостійке і корозійностійке покриття може являти собою наприклад шари корозійностійких шарів металу, що багаторазово чергуються, вибраних з групи, що містить молібден, ніобій, тантал, вольфрам, хром, титан, цирконій, нікель або сплави на їх основі. Відоме, наприклад, тришарове покриття, перший шар якого являє собою шар одного металу або суміші металів 1VA або V1A груп Періодичної системи елементів Менделєєва, сформований в середовищі нейтрального газу, другий - у суміші нейтрального і реакційного газів, а третій являє собою шар нітридів, карбідів, боридів або їх суміші [див. опис до патенту РФ 2161661, М. Кл. С23С 14/16, опубл. 10.01.2001]. Покриття містить підшар з скандію, ітрію чи рідкоземельних металів товщиною 0,02-0,08 мкм, кількість шарів може бути від х до 500, товщини шарів знаходяться в співвідношенні (0,02-5,0):(0,04-10):(0,1-12,5), а товщини перших двох шарів знаходяться в співвідношенні 1,0:2,0:2,5. Описане вище покриття має зносостійкість, однак вона недостатня для згаданих вище жорстких умов експлуатації. Відомо зносостійке іонно-плазмове покриття на основі нітриду хрому, нанесене на металевий виріб [див. опис до патенту РФ № 2025543, М. кл. С23С14/08, опубл. 30.12.1994 p.], що містить ванадій у складі нітриду (Сr-V)N, при наступному співвідношенні хрому і ванадію ат %: Сr 28-50, V 50-72. Описане вище покриття може використовуватися в промисловості для підвищення зносостійкості різального та технологічного інструменту, має відносну зносостійкість 1-3.08, яка змінюється в залежності від складу. Зносостійкість такого покриття відносно висока, але його застосування обмежене в основному ріжучим інструментом, тобто розраховане на можливість швидкого відновлення в умовах промислового виробництва. Відомо також зносостійке іонно-плазмове покриття на основі складного нітриду титану, алюмінію і хрому (TixAlyCrz)N, нанесене на металевий або керамічний виріб [див. опис до патенту РФ № 2050060, М. кл. С23С14/06, опубл. 27.11.2010 р.], в якому вміст хрому (z) залежить від вмісту алюмінію і титану і знаходиться в межах від 1/7 до 1/5 від (ху), при цьому 0,05ху, х/у 1. Описане вище покриття має підвищену зносостійкість і може бути використане для ріжучого інструменту, тобто його функціональні можливості також обмежуються цією областю. Найбільш близьким до технічного рішення, що заявляють, за призначенням, технічною суттю та результатом, що досягають при використанні, є багатошарове, зносостійке покриття, що містить азотований шар і шари нітриду титану і алюмінію [див. опис до патентній заявці США № US 2009/0123737, Покриття обробленої поверхні стійке до ерозії твердими частинками, М. кл. В32В18/00, опубл. 14.05.2009 р.], в якому нітрид титану розташований на азотированому шарі, отриманому звичайним шляхом, і чергується з шарами AlCrN товщиною від 10 нм до 100 нм при загальній товщині від 19 мк до 20 мк. Таке покриття здатне зробити помітний опір зносу. Однак формування такого покриття супроводжується істотною зміною геометричних параметрів робочих поверхонь. Для 1 UA 88725 U 5 10 15 20 25 30 35 40 використання оброблених поверхонь в цілому ряді пристроїв необхідна їх додаткова механічна обробка, пов'язана із зменшенням товщини покриття до 1-2 мкм, що зводить нанівець результати хіміко-термічної обробки. Сучасні дослідження в області створення нових матеріалів з рекордними характеристиками по зносостійкості, шорсткості, можливості працювати в екстремальних умовах тісно пов'язані з напрямком нанотехнологій, які дозволяють формувати багатокомпонентні композиції зі структурними елементами, які мають розміри від декількох сотень до одиниць нанометрів. Такі матеріали в порівнянні з матеріалами такого ж складу із звичайною структурою можуть мати в кілька разів вищі відповідні характеристики по трибологічності та іншим властивостям. В основу корисної моделі поставлена задача поліпшення зносостійкого покриття, що містить азотований шар, шари нітриду титану і алюмінію, в якому внаслідок виконання першого шару з титану на попередньо азотованій поверхні основного матеріалу, виконання другого шару у формі наношарів титану і нітриду титану, що чергуються, третього шару в формі наношарів нітриду титану і нітриду алюмінію, що чергуються, і четвертого шару з нітриду алюмінію забезпечується новий технічний результат. Він полягає у створенні перехідного шару, що забезпечує плавну зміну пластичності шару при переході від крихкого стану азотованої основи через тверді наношари до зовнішнього приробляючого покриття нітриду алюмінію, і має високу хімічну інертність. Цей поверхневий приробляючий шар в процесі приробляння забезпечує кращу пару тертьових поверхонь, що сприяє підвищенню зносостійкості наношарового покриття TiN-AlN і забезпечує опірність покриття в цілому до зносу будь-якого виду, в тому числі ерозійного впливу агресивного середовища. Поставлена задача вирішується тим, що у відомому зносостійкому покритті, що містить азотований шар і шари нітриду титану і алюмінію, згідно з корисною моделлю, перший шар виконаний з титану на попередньо азотированій поверхні основного матеріалу, другий шар виконаний у формі наношарів титану і нітриду титану, що чергуються, третій шар виконаний також у формі наношарів нітриду титану і нітриду алюмінію, що чергуються, останній шар виконаний з нітриду алюмінію. Згідно з корисною моделлю, перший шар з титану виконаний товщиною 0,2-0,3 мкм. Згідно з корисною моделлю, другий шар виконаний у формі наношарів титану і нітриду титану, що чергуються, з періодом повторюваності 10 нм і товщиною окремих наношарів відповідно 2 нм і 8 нм, при цьому сумарна його товщина складає 0,2-0,3 мкм. Згідно з корисною моделлю, третій шар виконаний у формі наношарів нітриду титану і нітриду алюмінію TiN-AlN (50/50), що чергуються, з періодом повторюваності 20 нм і однаковою товщиною окремих наношарів, при цьому сумарна його товщина складає 0,5-0,7 мкм. Згідно з корисною моделлю, четвертий шар виконаний з нітриду алюмінію завтовшки 0,3-0,5 мкм. Технічне рішення, що заявляють, принципово відрізняється від відомих тим, що забезпечує створення покриттів з високим опором зносу і задираку при збереженні характеристик міцності прецизійних деталей, що працюють в умовах високих швидкостей відносного руху деталей пари тертя і значним осьовим навантаженням з боку диска на опору. Пропоноване технічне рішення промислово застосовне і реалізовано у вигляді покриття АВІНІТ С310-n1 за допомогою обладнання, що виготовлено в умовах сучасного виробництва. У таблиці 1 показані характеристики покриттів, нанесених на зразки зі сталі 8X4В9Ф2-Ш. Таблиця 1 Твердість основи, HRC Покриття АВІНІТ С310-n1 61 Покриття АВІНІТ С310-n1 61 Покриття АВІНІТ С310-n1 61 Склад покриття Ti-(Ti-TiN)(TiN-AlN (50/50)-AlN Ti-(Ti-TiN)(TiN-AlN (50/50)-AlN Ti-(Ti-TiN)(TiN-AlN (50/50)-AlN 45 2 Товщина, мкм Мікротвердість покриття Шорсткість Ra, мм 1,2 ‡ 3000-3200 HV † H=2500 MPa 0,16 1,5 ‡ 3000-3200 † H=3000 MPa 0,08 1,8 ‡ 3000-3200 † H=3000 MPa 0,16 UA 88725 U ‡ Вимірювання мікротвердості HV100 на зразку - свідку за допомогою Мікротвердоміру ПМТ-3 дали значення HV=3000-3200 Vickers. Товщина покриттів 9 мкм. † Вимірювання нанотвердості і модуля Юнга в покриттях АВІНІТ С310-n1 на зразках - свідках за допомогою приладу для вимірювання нанотвердості фірми CSM (Швейцарія) (швидкість навантаження 20,00 mH/min, max глибина 100,00 nm при навантаженні 0,6 Г, обробка результатів - в моделі Олівера - Фара), Н=2500-3000 МРа, Е=250-300 GPa, коефіцієнт Пуассона К=0,30. Товщина покриттів 1,5 мкм є оптимальною. 5 10 15 20 25 30 35 40 45 Були проведені трибологічні випробування з визначення значень коефіцієнтів тертя F тp, зносо - і задиростійкості в широкому діапазоні значень PV (до значень PV2000 [кГс/см 2 м/сек]) за схемою "кубик - ролик" в парах сталь 8Х4В9Ф2-Ш - бронзи і покритий АВІН С310-n1 (TiAlN-A1N) в парі з бронзами: - бронза Бр.010С2Н3, оброблена за заводською технологією; - бронза Бр.Су3Н3ЦС20Ф0, 2 (ВБ23 НЦ), оброблена за заводською технологією; - бронза Бр.Су6Ф0, 9 (СБ-24), оброблена за заводською технологією. При цьому отримано, що пари тертя, робочі поверхні яких мають наношарове покриття АВІНІТ С310-n1, випробувані в умовах граничного змащення (робоча рідина - авіаційне паливо ТС-1), характеризуються: - високою стійкістю до задировиникненню; - найкращою прироблюваністю робочих поверхонь - "покриття АВІНІТ С310-n1 (TiAlN-AlN) бронза Бр.010С2Н3, оброблена за заводською технологією"; - відсутністю вторинної прироблюваності, при цьому тривалість періоду прироблювання 60 хв., після якої величини коефіцієнтів тертя стабілізуються і, при незмінному навантаженні 1600 Н, знаходяться в межах 0,09…0,1; - найкращою зносостійкістю обох робочих поверхонь за відсутності схоплювання пари "покриття АВІНІТ С310-n1 (TiAlN-AlN) - бронза Бр.Су6Ф0, 9 (СБ-24), оброблена за заводською технологією". Опір зносу пар тертя АВІНІТ С310-n1 - бронза як власне зразків, так і пар в цілому, максимально і суттєво перевищує опір "базової" пари "8X4В9Ф2-Ш - бронза Бр.Су3Н3ЦС20Ф0, 2 (ВБ23 НЦ)", найкращу в даний час при роботі в авіаційному паливі. Ваговій знос, виявлений після 8 години зношувальних випробувань, становив: - мінімум в 12 разів менший, ніж у "базової" пари в цілому; - мінімум в 2,5 рази менший для більш твердого зразка пари; - мінімум в 44 рази менший для більш м'якого зразка пари; - на "прямих" парах після 8 годин випробувань покриття показали практично нульовий знос або знос, який не виявляється застосовуваними методами контролю, що свідчить про дуже високу стійкість до зношування зазначених пар. Встановлено, що коефіцієнт тертя більш низький у пари "покриття АВІНІТ С310-n1 (ТіAlNAlN) - бронза Бр.Су6Ф0, 9 (СБ-24), оброблена за заводською технологією", ніж у "базової" пари "8X4В9Ф2-Ш - бронза Бр.Су3Н3ЦС20Ф0, 2 (ВБ23 НЦ)". Найменший коефіцієнт тертя мала пара - покриття АВІНІТ С310-n1, з твердістю 3200 HV і товщиною 0,001…0,002 мм, нанесене на робочу шліфовану поверхню азотованої сталі 8X4В9Ф2-Ш з шорсткістю Ra ▼ 10 без будь-якої подальшої механічної обробки. Величина коефіцієнта тертя пари не перевищувала 0,095 у всьому діапазоні навантажень, а при максимальному навантаженні становила 0,065, що відповідає мінімальному значенню, отриманому для пар тертя з дослідженими покриттями. Вищевикладене, а також те, що бронза Бр.Су6Ф0, 9 (ВБ-24) вкрай нетехнологічна в дифузійному зварюванні, що застосовується в серійних процесах виготовлення деталей пар тертя, дозволяє вибрати пару тертя "покриття АВІНІТ С310-n1 (TiAlN-AlN) - бронза Бр.010С2Н3, яка оброблена за заводською технологією, як найбільш перспективну для застосування в розглянутих розподільних золотниках. Для проведення порівняльних ресурсних агрегатних випробувань були виготовлені дослідні партії розподільних золотників без покриття та з покриттями АВІНІТ С310-n1 (таблиця 2). 3 UA 88725 U Таблиця 2 Геометричні параметри розподільних золотників. Кіл-сть золотників для випробування, шт.. Агрегат з розподільним золотником без покриття Агрегат з розподільним золотником з покриттям АВІНІТ С310-n1 5 Твердість основи, HRC Неплоскостність, мм Шорсткість Ra, мм 3 61 0,001 0,08 3 61 0,001 0,08 Спотворень геометрії і шорсткості покритих поверхонь, у порівнянні зі станом до покриття, не виявлено. Як показують результати ресурсних агрегатних випробувань (таблиця 3), нанесення покриття АВІНІТ С310-n1 на робочу площину розподільного золотника забезпечує істотно більш високі ресурсні показники насоса. Таблиця 3 Результати ресурсних агрегатних іспитів. Ресурс роботи, година Агрегат з розподільним золотником без покриття Агрегат з розподільним золотником з покриттям АВІНІТ С310-n1 10 15 20 25 200 4000 У процесі випробувань виявлено ще один суттєвий позитивний момент застосування наношарових покриттів АВІНІТ С310-n1. Зазвичай при роботі насосів на авіаційних паливах в зоні тертя від виникнення високої температури утворюються продукти коксування робочого середовища, що додатково погіршує умови тертя і значно обмежує ресурсні показники пари тертя. Як показали випробування, використання наношарових покриттів АВІНІТ С310-n1 практично повністю запобігає коксування гасу на робочих режимах агрегату, що покращує роботу трибопари. Таким чином, застосування наношарових покриттів АВІНІТ С310-n1 у вузлах тертя з розподільним золотником забезпечує високу надійність роботи серійних і нових конструкцій агрегатів і збільшує їх ресурс в 5-20 разів. Підвищення ресурсу роботи забезпечується за рахунок: - трибологічної сумісності матеріалу покриття з матеріалом вузла, що гойдається, на всіх експлуатаційних режимах роботи насоса, з деяким зниженням коефіцієнта тертя; - збільшення твердості (міцності) робочій площині розподільного золотника до 3200 HV, при цьому покриття не змінює вихідні геометричні параметри робочої площини, що зазначені вище; усунення негативного впливу продуктів коксування гасу на працездатність пари тертя. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 1. Зносостійке антифрикційне покриття Avinit C310-n1, що містить азотований шар і шари нітриду титану і алюмінію, яке відрізняється тим, що перший шар виконаний з титану на попередньо азотированої поверхні основного матеріалу, другий шар виконаний у формі наношарів титану і нітриду титану, що чергуються, третій шар виконаний також у формі наношарів нітриду титану і нітриду алюмінію, що чергуються, останній шар виконаний з нітриду алюмінію. 2. Зносостійке антифрикційне покриття Avinit C310-n1, яке відрізняється тим, що перший шар з титану виконаний товщиною 0,2-0,3 мкм. 4 UA 88725 U 5 10 3. Зносостійке антифрикційне покриття Avinit C310-n1, яке відрізняється тим, що другий шар виконаний у формі наношарів титану і нітриду титану, що чергуються, з періодом повторюваності 10 нм і товщиною окремих наношарів відповідно 2 нм і 8 нм, при цьому сумарна його товщина складає 0,2-0,3 мкм. 4. Зносостійке антифрикційне покриття Avinit C310-n1, яке відрізняється тим, що третій шар виконаний у формі наношарів нітриду титану і нітриду алюмінію TiN-AlN (50/50), що чергуються, з періодом повторюваності 20 нм і однаковою товщиною окремих наношарів, при цьому сумарна його товщина складає 0,5-0,7 мкм. 5. Зносостійке антифрикційне покриття Avinit C310-n1, яке відрізняється тим, що четвертий шар виконаний з нітриду алюмінію завтовшки 0,3-0,5 мкм. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюSahalovych Vladyslav Viktorovych, Popov Viktor Vasyliovych, Kononykhin Oleksandr Volodymyrovych, Bohoslavtsev Volodymyr Ivanovych

Автори російськоюСагалович Владислав Викторович, Попов Виктор Васильевич, Кононыхин Александр Владимирович, Богославцев Владимир Иванович

МПК / Мітки

МПК: C23C 14/06

Мітки: антифрикційне, покриття, с310-n1, avinit, зносостійке

Код посилання

<a href="https://ua.patents.su/7-88725-znosostijjke-antifrikcijjne-pokrittya-avinit-s310-n1.html" target="_blank" rel="follow" title="База патентів України">Зносостійке антифрикційне покриття авініт с310-n1</a>

Попередній патент: Пристрій компенсації реактивної потужності

Наступний патент: Трубчаста оболонка для теплоізоляції трубопроводу

Випадковий патент: Пристрій для поштучного подавання їз стопи картонних плоскоскладених заготовок ящиків та їх формування