Спосіб термічної обробки сталі

Номер патенту: 96268

Опубліковано: 26.01.2015

Автори: Пугач Руслан Сергійович, Лісняк Олександр Григорович, Грязнова Людмила Вікторівна

Формула / Реферат

Спосіб термічної обробки сталі включає нагрівання металу до температури вище фазових перетворень, витримку та охолодження, який відрізняється тим, що перед нагріванням деталі піддають високошвидкісному ударно-хвильовому навантаженню від двошарового заряду вибухової речовини, з співвідношенням швидкостей детонації шарів Д2/Д1 в межах 2,5…3,5.

Текст

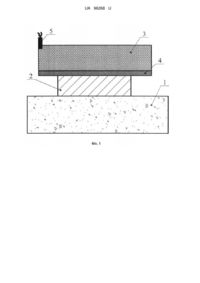

Реферат: Спосіб термічної обробки сталі включає нагрівання металу до температури вище фазових перетворень, витримку та охолодження. Перед нагріванням деталі піддають високошвидкісному ударно-хвильовому навантаженню від двошарового заряду вибухової речовини, з співвідношенням швидкостей детонації шарів Д2/Д1 в межах 2,5…3,5. UA 96268 U (54) СПОСІБ ТЕРМІЧНОЇ ОБРОБКИ СТАЛІ UA 96268 U UA 96268 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області машинобудування, зокрема до області термічної обробки сталі. Відомий спосіб термічної обробки сталі, який полягає у нагріві металу до температури вище фазових перетворень, витримці та охолодженні з визначеною швидкістю. Істотним недоліком цього способу є значне зростання зерна високотемпературної фази, рушійною силою якого є вільна енергія меж зерен. З підвищенням температури ріст зерна прискорюється. [Новиков И.И. Теория термической обработки металлов. - М. Металлургия, 1978. - С. 131]. Розмір зерна - найважливіша структурна характеристика металу. Від розміру зерна залежить поведінка сплавів в різних процесах термічної, механічної обробки, а так само механічні властивості виробу. Оскільки існує структурна спадковість, то розмір зерна низькотемпературної фази безпосередньо залежить від розміру зерна високотемпературної фази. Особливо чутливі до розміру зерна ударна в'язкість і межа плинності, які погіршуються з укрупненням зерна. Тому, завдання гальмування росту зерна при термічній обробці сталі є важливим і актуальним. Відомий спосіб гальмування росту зерна аустеніту в сталі шляхом введення в сплав легуючих елементів, таких як V, Ті, Аl, Zn, W, Mo і Сr, що утворюють важкорозчинні в аустеніті карбіди і оксиди, які є бар'єрами для зростаючого зерна. Наприклад, для гальмування росту аустенітного зерна додають в ківш перед розливом ≈ 0,05 % Аl. Найдрібніші частинки нітриду і оксидів алюмінію, як бар'єри, гальмують ріст зерна аустеніту. Недоліком цього способу є велика вартість найбільш ефективних легуючих елементів та обмеженість використання цього способу тільки галуззю будівельних сталей які, як правило, не підлягають термічній обробці. Існує явище перекристалізації аустенітного зерна при термічній обробці сталі, коли при повторному нагріві сталі вище точки А3 зерна аустеніту, що утворилися, не укрупнюються при підвищенні температури, а подрібнюються. Це явище пов'язане з процесом первинної рекристалізації, який стимулюється підвищеною щільністю дислокацій, що виникає при внутрішньому фазовому наклепі. Але, практично одночасно починається вторинна рекристалізація, яка приводить до зростання зерна аустеніту. Найближчим аналогом до способу, що заявляється, є спосіб, що полягає в звичайному наклепі обробкою тиском з обтисканням 30÷40 % при температурі нижче температури фазового перетворення на 20÷40 °C з подальшим нагрівом до температури області високотемпературної фази, де первинна рекристалізація значно зменшує зерно. [Новиков И.И. Теория термической обработки металлов. - М.: Металлургия, 1978. - С. 136]. Недоліком, реалізації цього способу є недопустимість обробки готових виробів, бо не дає можливість забезпечити збереження форми та розміру виробу. В основу корисної моделі поставлена задача удосконалення способу термічної обробки сталі, в якому шляхом введення нових технологічних прийомів досягається можливість уповільнення росту зерна аустеніту при нагріві до високих температур і одержання дрібнозернистої аустенітної структури сталі, незалежно від її хімічного складу, при практично виключеній пластичній деформації, що дає можливість збереження форми та розмірів готового виробу, без додавання спеціальних легуючих елементів і, за рахунок цього, підвищення ефективності способу при забезпеченні потрібних механічних властивостей сталі. Поставлена задача вирішується тим, що у відомому способі термічної обробки сталі, що включає нагрів до температури вище фазових перетворень, витримці та охолодженні, відповідно до корисної моделі, перед нагрівом деталі піддають високошвидкісному ударнохвильовому навантаженню від двошарового заряду вибухової речовини (ВР), з співвідношенням швидкостей детонації шарів Д2/Д1 і в межах 2,5…3,5. На фігурі 1 приведена схема ударно-хвильового навантаження зразків, де: 1 - основа (металева стружка); 2 - зразок, що навантажується; 3 - заряд вибухової речовини з швидкістю детонації Д1; 4 - заряд вибухової речовини з швидкістю детонації Д2; 5 - капсуль-детонатор. На фігурі 2 приведені значення розмірів зерна, що найбільш зустрічаються,для усіх температур аустенізації, залежно від початкового стану, де: А - сталь з попереднім ударнохвильовим навантаження; Б - гарячекатана сталь. Пропонований спосіб здійснюється наступним експериментальним чином: Вироби піддають ударно-хвильовому навантаженню косою ударною хвилею від вибуху контактного двошарового заряду вибухової речовини. Тиск ударної хвилі складав 1500÷2000 МПа. Після цього виріб піддають нагріву до температур, вище температур фазових перетворень, витримці і охолодженню. 1 UA 96268 U 5 Спосіб реалізований таким чином: 60 з 120 зразків розміром 20×60×200 мм із сталі 55 в гарячекатаному стані піддавалися ударно-хвильовому навантаженню від вибуху заряду вибухової речовини, що розташувався безпосередньо на оброблювальній поверхні. Співвідношення швидкостей детонації шарів ВР були обрані в межах від 1,5 до 4. Це дає можливість зміни імпульсу дії ударної хвилі. Для знаходження оптимального значення співвідношення Д2/Д1 визначали ударну в'язкість сталі на зразках Шарпі по ГОСТ 9454-78 та наявність в зразках тріщин за допомогою ультразвукової дефектоскопії. Результати експериментів приведені в таблиці 1. Таблиця 1 Властивості сталі в залежності від співвідношення Д2/Д1 Співвідношення Д2/Д1 0 1,5 2 2,5 3 3,5 4 Ударна в'язкість, KCU, Дж/см 34 25 56 83 85 80 30 2 Наявність тріщин не має є не має не має не має не має є 10 15 20 25 30 35 З таблиці 1 випливає, що оптимальне значення співвідношення Д 2/Д1 знаходиться в межах 2,5…3,5. Після цього усі зразки піддавалися аустенізації впродовж 30 хвилин при температурах, вищих температури фазових перетворень, і загартуванню в маслі. Температура повного фазового перетворення ферито-перлітної структури в аустенітну для сталі 55 складає 755 °C. Були вибрані температури аустенізації: 800, 850, 900 і 950 °C. Проводились дослідження мікроструктури шліфів на оптичних мікроскопах, розмір зерна аустеніту визначався по ГОСТ 5639-82 методом перетину меж зерен відрізком прямої. Щільність дислокацій та розмір зон когерентного розсіву визначалися рентгеноструктурним аналізом на установці ДРОН-3. Дослідження показали, що при усіх температурах нагріву спостерігаються відмінності в мікроструктурах загартованої сталі залежно від початкового стану. Відзначається уповільнення та стабілізація росту аустенітного зерна при нагріві сталі після попереднього ударно-хвильового навантаження. Це визначається на зразках після загартування по розмірах кристалів мартенситу і троститної сітки, яка виділяється по межах колишнього зерна аустеніту, і може служити показником його розмірів, досягнутих при аустенізації. При одній і тій же температурі нагріву, після попереднього ударно-хвильового навантаження утворюється більш дрібноігольчастий мартенсит і більша кількість троститу по межах зерен. Відмітними особливостями деформації при ударному навантаженні є велика швидкість 6 9 -1 деформації (зазвичай близько 10 ÷10 с ) і високий рівень діючої напруги. Тому структурні перетворення, що проходять в сталі при проходженні ударної хвилі, являються істотними. Так, рентгеноструктурний аналіз зразків показав, що після ударно-хвильового навантаження характеристики тонкої структури змінилися в бік зменшення зон когерентного розсіву і значного зростання щільності дислокацій (ρ). Розмір блоків мозаїки (Д) та мікронапруг (Δа/а) також змінилися. Результати приведені в таблиці 2. Таблиця 2 Характеристики тонкої структури сталі в залежності від її стану Стан сталі Гарячекатана Після ударнохвильового навантаження Δа/а·10 0,6 -3 -6 Д·10 , см 5,4 0,8 4,0 -2 ρ, см 8 1,54·10 11 1,36·10 Зменшення величин блоків після ударно-хвильового навантаження при великій щільності дислокацій, в порівнянні з гарячекатаною сталлю, свідчить про їх однорідний розподіл. 2 UA 96268 U 5 10 15 20 25 Отримані результати можливо пояснити тим, що підвищена кількість дефектів, що утворилися після ударно-хвильового навантаження, створюють "ліс" дислокацій. У статично деформованого металу така конфігурація виникає тільки при достатньо тривалому нагріві. При проходженні фронту ударної хвилі по металу відбувається короткочасний нагрів металу, але в поєднанні з високим тиском ударної хвилі та тривалістю його дії, робить можливим перерозподіл дислокацій зі створенням конфігурації - "ліс" без спеціального розігріву. Експерименти підтверджують, що ця конфігурація дислокацій зберігається при наступному високотемпературному нагріві при термічній обробці і суттєво впливає на механізм утворення аустенітного зерна та уповільнення його росту. Результати виміру величини зерна були оброблені із застосуванням методів математичної статистики. Як видно з фігури 2, найбільша різниця в розмірах аустенітних зерен спостерігається при температурі нагріву 950 °C. Для цієї температури. Розмір зерна, що найбільш зустрічається в -2 сталі з попереднім ударно-хвильовим навантаженням, дорівнює 0,55 мм 10 , а в гарячекатаній -2 дорівнює 0,79 мм 10 . Відносна зміна розміру зерна сталі залежно від початкового стану складала 25…30 %. Відомо, що величина аустенітного зерна визначає розмір структурного параметра продуктів перетворення, який, у свою чергу, істотно впливає на межу плинності і ударну в'язкість стали. Зроблений розрахунок межі плинності досліджуваних сталей показав, що сталь після попереднього ударно-хвильового навантаження, аустенізації і гартування має межу плинності, в середньому, на 17 % вище, ніж гарячекатана після аустенізації і гартування (розрахунок проведений для сталі після нагріву до 950 °C). Значення ударної в'язкості зразків після ударнохвильового навантаження та термічної обробки, вище гарячекатаних, в середньому на 10÷15 %. Таким чином, пропонована технологія термічної обробки обумовлює гальмування та стабілізацію росту зерна при високотемпературному нагріві металу, що робить можливим її застосування при різних видах обробок, пов'язаних з високотемпературним нагрівом, без ризику зниження в'язкості і межі плинності сталі. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 Спосіб термічної обробки сталі включає нагрівання металу до температури вище фазових перетворень, витримку та охолодження, який відрізняється тим, що перед нагріванням деталі піддають високошвидкісному ударно-хвильовому навантаженню від двошарового заряду вибухової речовини, з співвідношенням швидкостей детонації шарів Д 2/Д1 в межах 2,5…3,5. 3 UA 96268 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори російськоюLisniak Oleksandr Hryhorovych

МПК / Мітки

МПК: C21D 1/00

Мітки: термічної, обробки, спосіб, сталі

Код посилання

<a href="https://ua.patents.su/6-96268-sposib-termichno-obrobki-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної обробки сталі</a>

Попередній патент: Електротранспортний засіб

Наступний патент: Спосіб прогнозування зрощення перелому

Випадковий патент: Анетолдитіолтіон та інші дитіолтіони для лікування станів, пов'язаних з дисфункцією нейротрансмісії моноаміну