Спосіб одержання паливних брикетів з лушпиння соняшнику та торфу

Номер патенту: 96401

Опубліковано: 10.02.2015

Автори: Кучеренко Володимир Григорович, Костюнін Микола Леонтійович, Митрофанов Олександр Петрович

Формула / Реферат

1. Спосіб одержання паливних брикетів з лушпиння соняшнику та торфу, що включає сушіння сировини, змішування її компонентів та пресування сировини в брикети, який відрізняється тим, що сировину сушать та змішують в сушильному барабані, який обертається навколо горизонтальної осі, доводять вологість сировини до 7 %, нагрівають до температури, при якій із сировини виділяється лігнін, ущільнюють і пресують сировину по довжині каналу екструдування через формуючу матрицю та одержують паливний брикет прямокутної або багатокутної форми з циліндровим отвором уздовж його осі.

2. Спосіб за п. 1, який відрізняється тим, що як сировину для виготовлення паливних брикетів використовують суміш лушпиння соняшнику та торфу в якій частка торфу складає 10 %.

Текст

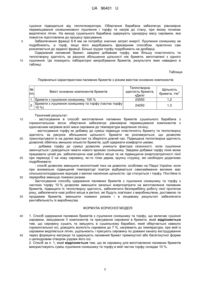

Реферат: Спосіб одержання паливних брикетів з лушпиння соняшнику та торфу включає сушіння сировини, змішування її компонентів та пресування сировини в брикети. Сировину сушать та змішують в сушильному барабані, який обертається навколо горизонтальної осі, доводять вологість сировини до 7 %, нагрівають до температури, при якій із сировини виділяється лігнін. Ущільнюють і пресують сировину по довжині каналу екструдування через формуючу матрицю та одержують паливний брикет прямокутної або багатокутної форми з циліндровим отвором уздовж його осі. UA 96401 U (12) UA 96401 U UA 96401 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до виробництва твердого органічного палива та стосується переробної промисловості, зокрема переробки відходів сільського господарства, і може бути використана для виробництва екологічно чистих паливних брикетів для енергетичного використання їх у виробництві та побуті. Протягом останніх років все більше уваги приділяється захисту навколишнього середовища від викидів в атмосферу вуглекислого газу. В багатьох країнах дуже багато зусиль приділяють переходу від використання викопних енергоджерел до біологічних або відновлюваних, щоб зменшити виділення "викопного" СО2. Традиційними біологічними енергоджерелами були хінне дерево, деревні стружки, опилки і для використання цих ресурсів було створено велику кількість обладнання. Це обладнання розміщено переважно в промислових зонах та у великих центральних опалювальних установках міст, що мають промисловість, яка забезпечує установки недорогими ресурсами. Проте використання такого джерела енергії як хінне дерево недоцільно в Україні через здороження продукції внаслідок транспортування сировини з інших місць. Економічно доцільно використовувати як сировину для виготовлення паливних брикетів лушпиння соняшнику, гречки, солому, яку колись спалювали в полях, деревні стружки, опилки. Крім цих компонентів, для виготовлення паливних брикетів використовували торф, вугільний пил, відходи переробки нафтопродуктів. Відома суміш для виготовлення торфобрикету, яка складається із торфу різного ступеня розкладання без введення в цю суміш в'яжучих речовин (Переробка торфу в паливні брикети. Навчальний посібник. Міносвіти України. - В.О. Гнеушев, Рівне, НУВГП, 2008 p.). Недоліком такої суміші є низька здатність до формування, схильність до розпресування, що потребує необхідність створювати високий тиск при формуванні брикетів належної міцності і застосовувати енергоємні пресові агрегати. Відома також суміш для виготовлення торфобрикету з добавкою до фрезерного торфу паливних відходів нафтопереробки як в'яжуча речовина (htpp:/www.nwtech.ru/ekologiya/neftyanye-othody-tos.html). Недоліком такої суміші є виділення з нафтопродуктів екологічно шкідливих компонентів при зберіганні та спалюванні брикету. Відома також суміш для виготовлення паливного брикету, що включає фрезерний торф і паливовмісний компонент, як паливовмісний компонент використовуються аргілітові відходи вуглезбагачення при наступному співвідношенні компонентів: фрезерний торф 82-92 %, аргілітові відходи вуглезбагачення 8-18 % (Патент України № 42266, бюл. № 12, 2009 p.). Слід відзначити, що для торфової маси характерним є явище розпресування після зняття навантаження, що викликає погіршення структури брикету а також схильності до тріщиноутворення при сушінні. З зазначених вище відомих способів випливає, що використання торфу для виготовлення якісних паливних брикетів без зв'язуючих компонентів недоцільне. Такі паливні брикети неможливо транспортувати на далекі відстані через схильність їх до розсипання та зберігати їх тривалий час. Відомо спосіб використання лушпиння соняшника, в якому лушпиння соняшника використовують як тверде паливо у первинному стані, без обробки і попередньої підготовки до спалювання (Инструкция о порядке составления отчета "О выполнении заданий по экономике топлива, теплоэнергии и электроэнергии". Утверджена ЦСУ СССР 26.08.86 г. №749-24/73). Недоліком такого способу є те, що лушпиння соняшника має дуже низьку насипну щільність 3 (120-150 кг/м ), що ускладнює її транспортування на велику відстань, завантаження та зберігання, а спалювання лушпиння потребує спеціального обладнання. Відомо спосіб отримання твердого органічного палива з лушпиння соняшника, який передбачає використання лушпиння соняшника як твердого палива. Згідно з цим способом лушпиння подрібнюють до частинок 2-6 мм, обробляють водою і парою з доведенням до 3 вологості 11-20 %, гранулюють чи брикетують з отриманням власної щільності 0,8-1,3 г/см , охолоджують з одночасним зниженням вологості до 12 % (Патент України на корисну модель № 5426 від 15.03.2005 р., Бюл. №3). Недоліком такого способу є те, що оброблення подрібненої сировини водою і паром з доведенням вологості до 11-20 % не є оптимальними умовами для гранулювання чи брикетування. До недоліків способу слід віднести і те, що брикетування відбувається у зоні підвищеного тиску без нагріву, що унеможливлює склеювання частинок брикету за допомогою лігніну, який виділяється з сировини при нагріванні до температури 250-350 °C. 1 UA 96401 U 5 10 15 20 25 30 35 40 45 50 55 60 Також до недоліків способу слід віднести неможливість використання сировини із вологістю більше 10-15 %, оскільки порушується стійкість форми брикету, внаслідок чого його неможливо транспортувати на далекі відстані. Відомо спосіб виготовлення екологічно чистих паливних брикетів з органічної сировини, прийнятий як найближчий аналог. Спосіб включає сушіння сировини, подрібнення до фракцій 10 мкм, змішування компонентів та пресування при тиску 1000-1500 кг/см в циліндричні брикети, який відрізняється тим що як органічну сировину використовують лушпиння соняшника, відходи біомаси цукрової промисловості та відходи від виробництва біодизеля (Патент України № 25695, 10.08.2007 р., Бюл. № 12). Введення в склад брикетів різних компонентів біомаси, а саме лушпиння соняшника, відходів цукрової промисловості і відходів від виробництва біодизеля не потребує додавання в'яжучих компонентів, а тільки їх подрібнення до фракції щонайбільше 10 мкм та стискування. Такий спосіб забезпечує довготривалу формостабільність брикетів, достатню їх густину та міцність на стиск, брикети не розкришуються та мають високу теплотворну здатність. Недоліки аналога: - подрібнення компонентів на муку придає однорідності структури брикету, що забезпечує рівномірність згоряння, проте потребує підвищених затрат енергії на подрібнення та приводить до швидкого зносу обладнання; - додавання відходів цукрової промисловості та виробництва біодизеля до складу паливних брикетів з лушпиння соняшнику потребує розміщення виробництва паливних брикетів неподалік від цих виробництв. Інакше в ціну готової продукції буде закладено вартість транспортних послуг. До недоліків вищезазначених способів слід віднести також те, що виробництво паливних брикетів з лушпиння соняшнику належить до сезонних виробництв і тому завантажити обладнання протягом року проблематично. Вирішити цю проблему можна шляхом додавання до основної сировини добавок, які за енергетичною цінністю не поступаються чи навіть перевищують основний компонент та які дозволяють виробляти паливні брикети протягом року. До таких добавок можна віднести відходи біомаси цукрової промисловості, відходи від виробництво біодизеля, торф. Отримання паливних брикетів з таких сумішей базується на принципі безвідходної технології. Задачею корисної моделі є підвищення пластичності і формовочної здатності сировини, яка складається з лушпиння соняшнику та торфу, зниження схильності до тріщиноутворення при сушінні, підвищення щільності, міцності та теплотворної здатності паливного брикету та вдосконалення способу виготовлення екологічно чистих паливних брикетів з метою зниження їх собівартості. Поставлена задача вирішується тим, що спосіб одержання паливних брикетів з лушпиння соняшнику та торфу включає сушіння сировини, змішування її компонентів та пресування сировини в брикети, згідно з корисною моделлю, сировину сушать з доведенням вологості до 7 %, потім нагрівають до температури 250-350 °С, при якій із сировини виділяється лігнін, ущільнюють і пресують сировину по довжині каналу екструдування через формуючу матрицю та одержують паливний брикет прямокутної або багатокутної форми з циліндровим отвором уздовж його осі. Як сировину для виготовлення паливних брикетів використовують суміш лушпиння соняшнику та торфу, в якій частка торфу складає 10 %. Оскільки соняшник на Півдні України вирощують майже в кожному господарстві, то має сенс придбати лінію для виготовлення паливних брикетів для декількох господарств. Змонтувавши її якнайближче до місцезалягання торфу, можна забезпечити роботу цієї лінії протягом року. Запропонований спосіб передбачає виготовлення паливних брикетів за допомогою екструдера, який виготовляється в заводських умовах. Це доцільно тому, що використання саморобних пристроїв не дозволяє, в разі поломки обладнання, користуватися гарантійними сервізами заводу-виробника. Екструдер забезпечує нагрів сировини електричними тенами на ділянці екструдування, пресування сировини конічним шнеком, при цьому сировина додатково нагрівається за рахунок сил тертя між сировиною та шнеком та між сировиною і поверхнею фільєр. Нагрів тенами на короткій ділянці екструдування не забезпечує достатнє виділення лігніну з сировини для одержання монолітного композиту. Проте він забезпечує опалювання зовнішньої сторони брикета до чорного кольору. В результаті цього відбувається насичення поверхні брикету вуглецем, що забезпечує легкість розпалювання. Щоб уникнути пострілів під час екструдування від виділення пари з нагрітої сировини, її потрібно висушити до заданої вологості та зменшити фракцію до 6-8 мм. Сушіння проводять в сушильному барабані, який обертається навколо горизонтальної осі. Нагріте повітря для 2 UA 96401 U 5 10 сушіння підводиться від теплогенератора. Обертання барабана забезпечує рівномірне перемішування соняшникового лушпиння і торфу та нагрів до стану, при якому починає виділятися лігнін. На виході сушильного барабана одержують однорідну масу сировини, яка повністю підготовлена до процесу пресування. Забезпечення фракції 6-8 мм не потребує значних затрат енергії. Лушпиння соняшнику не подрібнюють, а торф, якщо його видобувають фрезерним способом, практично сам розсипається до заданої фракції. Більші грудки торфу подрібнюють на дробарці. Одержаний паливний брикет, завдяки добавкам торфу, має більшу пластичність та теплотворну здатність за рахунок збільшення щільності ніж брикети, виготовлені з одного лушпиння. Це показують лабораторні випробування брикетів, результати яких наведено в таблиці. Таблиця Порівняльні характеристики паливних брикетів з різним вмістом основних компонентів № п/п Вміст основних компонентів брикетів 1. Брикети з лушпиння соняшнику, 100 % Брикети з лушпиння соняшнику та торфу (частка торфу 2. 10 %) 15 20 25 30 35 Теплотворна здатність брикета, кДж/кг 23550 24250 Щільність 3 брикета, т/м 1,2 1,3 Технічний результат: - застосування в способі виготовлення паливних брикетів сушильного барабана з горизонтальною віссю обертання забезпечує рівномірне перемішування компонентів з одночасним нагрівом всієї маси сировини до температури виділення лігніну; - застосування торфу як добавку до суміші підвищує пластичність брикету та теплотворну здатність за рахунок збільшення щільності. Брикети не розламуються, що дозволяє транспортувати їх на далекі відстані та зберігати довгий час. Підвищена теплотворна здатність дозволяє обійтись меншою кількістю брикетів, щоб одержати комфортні умови; - добавка торфу до суміші дозволяє уникнути фактора сезонності, коли лушпиння закінчується і доводиться чекати нового врожаю соняшнику. Завдяки добавки торфу лінія може працювати цілий рік, забезпечуючи нові робочі місця та не підвищуючи енергозатратності лінії при переході її на нову сировину, як-то гілки дерев, крупну стружку, які необхідно додатково подрібнювати; - спосіб дозволяє зменшити екологічний тиск на довкілля, особливо на Півдні України, коли при аномально підвищеній температурі повітря відбувається самозаймання великих мас сільськогосподарських відходів з малою насипною щільністю. Це стосується і торфу. Постійна їх переробка зменшує пожежні ризики. Застосування способу одержання паливних брикетів з лушпиння соняшнику та торфу з часткою торфу 10 % дозволяє зменшити загальні енергозатрати на виготовлення паливних брикетів, підвищити їх теплотворну здатність, забезпечити безперебійну роботу лінії протягом року, забезпечити нові робочі місця в регіоні, які будуть пов'язані з виробництвом, доставкою та продажем брикетів, зменшити пожежні ризики і в кінцевому результаті забезпечити рентабельність їх виробництва. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 1. Спосіб одержання паливних брикетів з лушпиння соняшнику та торфу, що включає сушіння сировини, змішування її компонентів та пресування сировини в брикети, який відрізняється тим, що сировину сушать та змішують в сушильному барабані, який обертається навколо горизонтальної осі, доводять вологість сировини до 7 %, нагрівають до температури, при якій із сировини виділяється лігнін, ущільнюють і пресують сировину по довжині каналу екструдування через формуючу матрицю та одержують паливний брикет прямокутної або багатокутної форми з циліндровим отвором уздовж його осі. 2. Спосіб за п. 1, який відрізняється тим, що як сировину для виготовлення паливних брикетів використовують суміш лушпиння соняшнику та торфу в якій частка торфу складає 10 %. 3 UA 96401 U Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюKostiunin Mykola Leontiiovych, Mytrofanov Oleksandr Petrovych, Kucherenko Volodymyr Hryhorovych

Автори російськоюКостюнин Николай Леонтьевич, Митрофанов Александр Петрович, Кучеренко Владимир Григорьевич

МПК / Мітки

Мітки: торфу, соняшнику, одержання, лушпиння, спосіб, брикетів, паливних

Код посилання

<a href="https://ua.patents.su/6-96401-sposib-oderzhannya-palivnikh-briketiv-z-lushpinnya-sonyashniku-ta-torfu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання паливних брикетів з лушпиння соняшнику та торфу</a>

Попередній патент: Механізм регулювання

Наступний патент: Склад раціону перепелів породи “фараон”

Випадковий патент: Спосіб фотометричного визначення марганцю у водному середовищі