Пристрій для відновної обробки залізорудної технологічної сировини

Номер патенту: 97205

Опубліковано: 10.01.2012

Автори: Бистров Микола Іванович, Лук'янов Євген Калістратович, Мірошников Валерій Васильович, Єгоров Євген Георгійович, Кожин Ігор Аркадійович, Неруш Кузьма Олексійович, Дзензерський Віктор Олександрович, Соколовський Іван Івановіч

Формула / Реферат

Пристрій для відновної обробки залізорудної технологічної сировини, що містить подову обертову піч, яка має товстостінний обертовий барабан з днищем, вхідне і вихідне вікна для завантаження рудовугільної сировини, вугілля-відновника і вивантаження цільового продукту, який відрізняється тим, що він додатково містить блок генераторів імпульсної змінної скважистості мікрохвильового електромагнітного випромінювання з хвилевідними виводами, забезпеченими випромінюючими антенами, зверненими до обертового барабана і розподіленими рівномірно щодо днища барабана, вкладиш з металокерамічного композитного матеріалу з високим коефіцієнтом поглинання мікрохвильового випромінювання, розміщений на днищі барабана, при цьому бічні стінки барабана забезпечені теплоізолюючим шаром, внутрішня поверхня якого покрита шаром поглинаючого матеріалу, аналогічного матеріалу вкладиша по коефіцієнту поглинання мікрохвильового випромінювання, при цьому вкладиш виконаний із змінною товщиною - в центрі товщина менша довжини хвилі мікрохвильового випромінювання, яке генерується, від центру вкладиша до його периферії товщина збільшується експоненціально, при цьому бічна поверхня вкладиша примикає до шару поглинаючого матеріалу в нижній його частині, а випромінюючі антени виконані такими, що завдяки структурі електромагнітного поля забезпечують максимальну взаємодію з оброблюваною сировиною.

Текст

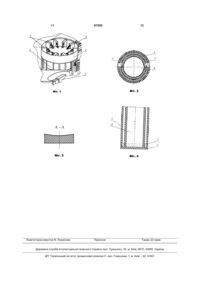

Пристрій для відновної обробки залізорудної технологічної сировини, що містить подову обертову піч, яка має товстостінний обертовий барабан з днищем, вхідне і вихідне вікна для завантаження C2 2 (19) 1 3 терного типу - ряд зчеплених між собою візків, заповнених сировиною, в якій здійснюється формування на колосниках шару сирих залізорудних котунів, термічне сушіння і зміцнення за допомогою нагріву спалюваним природним газом, подальше охолоджування - як етап для подальшої обробки (Ручкин И.Е. Производство железорудных окатышей. М.: Металлургия, 1976. - С. 130-142). Проте велика витрата природного газу (до 350 3 м на тонну оброблюваної сировини), необхідність використання могутніх електродимососів, дорожнеча і недовговічність у використовуванні обпалювальних візків - через необхідність використання дорогих сталей при їх виготовленні і при цьому відсутність можливості здійснювати металізацію котунів, тобто відновлення оксидів до заліза, роблять такий пристрій неефективним. Недоліком пристрою є також надмірна складність і навіть неможливість автоматизації управління технологічним процесом. Аналогічні недоліки характерні і для технічного вирішення по а.с. СРСР № 1759919, опубл. 1992 p. Найближчим технічним рішенням, вибраним як найближчий аналог, є пристрій для отримання заліза з оксидів різноманітних продуктів, який являє собою камерну піч з подом, що обертається, і включає товстостінний барабан, що обертається, забезпечений електроприводом, вхідним і вихідним вікнами, через які здійснюється завантаження і вивантаження композитних (рудовугільних) окатишів, вугілля (буровугільного напівкоксу, ковальского коксу) як відновника в хімічній реакції, вхід для подачі горючого газу, камеру з рукавними фільтрами для допалення газів, що відходять (Ю.С. Юсфин, Н.Ф. Пашков. Металлургия железа. - М: Академкнига, 2007. - С. 329-342). Шар сировинного продукту завтовшки 15-40 мм (залежно від виду сировини) нагрівається до температури 1250-1350 °C, так що вільний низький оксид заліза відновлюється по схемі прямого відновлення: FeO+С = Fe+CO, Fe+CO → Fe+CO2 → CO2+С = 2CO, причому у міру зменшення вмісту оксиду заліза в суміші все важче стає його відновлення, що, зокрема, виявляється в підвищенні температури початку відновлення до 1370-1400 °C, так що витрати спалюваного газу (частіше всього - природного газу) стають досить значними - порядку 3 400 м (або понад 950 тис. кДж) на тонну сировинного продукту. При цьому ступінь металізації невеликий, оскільки відбувається переважно на поверхні рудовугільних котунів, де температура максимальна через превалюючий режим теплоперенесення в масиві оброблюваної сировини, що, у свою чергу, перешкоджає реалізації процесу дифузії вуглецю у внутрішні області котуна, підвищенню температури і внутрішній металізації. Це суттєво уповільнює процес відновної обробки залізорудної сировини. Як наслідок, екобаланс життєвого циклу продукції несприятливий і не має потенціалу для свого поліпшення. Внаслідок того, що при нагріванні горючим газом неминуча різниця температур між центральною областю барабана обпалювальної машини і його периферійною частиною (де розсіяння тепла 97205 4 вище), в промислових реалізаціях не вдається оптимізувати процес відновлення в частині вибору оптимальної температури для всього масиву оброблюваної сировини, що зменшує вихід готового продукту. При цьому, щоб уникнути утворення температурного градієнта по висоті шар оброблюваної сировини повинен бути вельми невеликим - 1540 мм, що обмежує продуктивність установки. Недоліком пристрою - найближчого аналога і реалізованих ним технологічних процесів є і те, що при його використанні вдається ефективно витягнути корисний продукт лише з природної сировини, яку вдається обробити (помелом, магнітною і електродинамічною сепарацією) до фракцій одного розміру. Тим часом, актуальною задачею є переробка різноманітної технологічної сировини доменного шламу, колосникового пилу, прокатної окалини, відходів виробництва нержавіючої сталі, плавильних шламів і розчинів, відпрацьованих каталізаторів, осадку з відстійників гірничозбагачувальних комбінатів і ін. Глобальний рециклінг стає складовою частиною світового господарства і тому необхідно впроваджувати найсучасніші технології, в яких використовуються різноманітні фізико-хімічні явища і, відповідно, пристрої, що реалізують задачі цієї технології. Задача удосконалення пристрою - найближчого аналога у даному винаході розв'язується за рахунок введення нових елементів і встановлення нових зв'язків між елементами, завдяки чому досягається прискорення виробничого процесу, зменшення витрати енергетичних і матеріальних ресурсів, розширення номенклатури оброблюваних середовищ, підвищення виходу цільового продукту при одночасному зниженні шкідливих викидів в атмосферу. Поставлена задача вирішується тим, що пристрій для відновної обробки залізорудної технологічної сировини, що містить подову обертову піч, яка має товстостінний обертовий барабан з днищем, вхідне і вихідне вікна для завантаження і вивантаження рудовугільної сировини, вугіллявідновника і цільового продукту, у відповідності з винаходом додатково містить блок генераторів імпульсного змінної скважистості мікрохвильового електромагнітного випромінювання з хвилевідними виводами, забезпеченими випромінювальними антенами, зверненими до обертового барабана і розподіленими рівномірно щодо днища барабана, вкладиш з металокерамічного композитного матеріалу з високим коефіцієнтом поглинання мікрохвильового випромінювання, розміщений на днищі барабана, при цьому бічні стінки барабана забезпечені теплоізолюючим шаром, внутрішня поверхня якого покрита шаром поглинаючого матеріалу, аналогічного матеріалу вкладиша по коефіцієнту поглинання мікрохвильового випромінювання, при цьому вкладиш виконаний із змінною товщиною: в центрі товщина менша довжини хвилі мікрохвильового випромінювання, яке генерується, від центру вкладиша до його периферії товщина збільшується експоненціально, при цьому бічна поверхня вкладиша примикає до шару поглинаючого матеріалу в нижній його частині, а випромінюючі антени виконані такими, що завдяки оптимальній 5 структурі електромагнітного поля забезпечують максимальну взаємодію з оброблюваним середовищем. Фіг. 1 представляє взаємне розташовування обертового барабана подової печі і блоку мікрохвильових генераторів, фіг. 2 - взаємне розташовування вкладиша з поглинаючого мікрохвильове випромінювання металокерамічного композитного матеріалу, розміщеного на днищі барабана, теплоізолюючого шару і шару поглинаючого мікрохвильове випромінювання матеріалу, розміщуваного на бічних стінках барабана (вид зверху), фіг. 3 вкладиш, розріз по А-А з фіг. 2, фіг. 4 - антенний випромінювач, де 1 - товстостінний барабан із спеціальної сталі; 2 - генератори мікрохвильового випромінювання 3 - антенні випромінювачі; 4 - обладнання управління і модуляції; 5 - пульт управління і контролю; 6 - шар з теплоізолюючого матеріалу; 7 - шар з поглинаючого мікрохвильову енергію матеріалу; 8 - вкладиш з поглинаючого мікрохвильове випромінювання металокерамічного композитного матеріалу; 9 - зовнішній провідник коаксіальної лінії; 10 - внутрішній провідник; 11 щілина в зовнішньому провіднику; 12 - закорочення. Пристрій функціонує таким чином. Залізорудну сировину у вигляді підігрітих до 800 °C котунів діаметром 8-12 мм і вугілля-відновника у вигляді фракцій розміром 1-10 мкм засипають в барабан в статичному стані через вікно у верхній частині бічної стінки барабана (на фігурах не показано), при цьому завдяки спеціальній кінематичній особливості ("струсу") котуни рівномірно розподіляються на поверхні вкладиша 4, розміщеного на днищі барабана 1, шаром заввишки до 100 мм. Барабан приводять в обертальний рух, мікрохвильові генератори (магнетрони) - в робочий режим, при цьому для інтенсифікації (прискорення) процесу скважистість імпульсів живлення (відношення періоду проходження імпульсів однієї послідовності до тривалості імпульсу) регулюють, виходячи з практичної можливості використання, як відновника - водню, який в традиційних технологіях представляє побічний продукт виробництва і виводиться в атмосферу системою фільтрації. Вода, що міститься в котунах, навіть тих, що пройшли сушіння, у вільному і зв'язаному вигляді при взаємодії з оксидом вуглецю розкладається на водень і двоокис вуглецю по схемі Н2О+СО=Н2+СО2, що вимагає витрати початкового відновного продукту - вуглецю. При дії на воду мікрохвильового випромінювання за рахунок ефекту Канциуса http://community:livejounnal.com/new_science) вода розкладається на водень і кисень. Водень може виступити як ефективний відновник заліза з його оксидів: по кінетичних характеристиках водень перевершує оксид вуглецю, і спостережувана в експериментальних дослідженнях константа швидкості при використанні водню дійсно вище для всіх видів оксидів (FeO, Fe2O3, Fe3O4) в початковій сировині (Юсфин Ю.С. Металлургия железа. - М.: Академкнига, 2007. - С. 99-101). Але для здійснення процесу з використанням водню, як відновника, потрібні більш високі темпе 97205 6 ратури, і відповідно в традиційних технологіях (наприклад, в технології - найближчого аналога) для цього необхідні істотне збільшення енергоресурсів і складна регуляція подачі спалюваного природного газу, і водень тому не використовується. Для того, щоб в одному технологічному циклі використовувати обидва види відновників - оксид вуглецю і водень - необхідне гнучке регулювання температури оброблюваної сировини. Мікрохвильова технологія це дозволяє реалізувати за рахунок часузалежного регулювання скважистості живильних імпульсів для збудження мікрохвильових генераторів. Спеціально сконструйована для металізації котунів установка "ОПТУ-ОКМ/СВЧ" на базі імпульсного магнетрона типу М116-100 (функціонуючого в діапазоні частот 901,7-928,3 МГц з імпульсною потужністю 110 кВт) дозволяє регулюванням скважистості забезпечити генерацію середньої потужності від 5 до 33 кВт і таким чином реалізувати простими інструментальними засобами різноманітні технологічні процеси, у тому числі змінний в часі нагрів, і використовувати таким чином і вуглець, і водень в процесах відновлення заліза. Мікрохвильове випромінювання, яке має об'ємний характер нагрівання, дозволяє скоротити витрату енергії і підвищити його швидкість, оскільки відсутня необхідність в передачі тепла за рахунок теплопровідності, як це відбувається при нагріві конвективними джерелами тепла в традиційних обпалювальних печах. Однак, внаслідок інтерференції і дифракції електромагнітних хвиль, а також внаслідок тепловідтоку із зовнішніх ділянок оброблюваного середовища виникає неоднорідність (різниця) температур в різних зонах оброблюваного середовища, особливо при великих її розмірах (діаметр подової печі 2,5 м). З метою вирівнювання температури в центрі і на периферії, в зовнішніх і внутрішніх шарах в даному винаході використаний вузол, що дозволяє вирішити цю задачу - вкладиш з матеріалу з високим значенням коефіцієнта поглинання НВЧ потужності. Сучасна база техніки надвисоких частот має в розпорядженні матеріали з відмінною поглинаючою здатністю - оксид алюмінію з нікелем і композит нітриду алюмінію і карбіду кремнію (AlNSiC), які мають теплопровідність 37-82 Вт/мК, твердість 9,5-15,8 ГПа, міцність при статичному вигині 132-209 МПа і працездатні при температурах більше 1850 °C. Механічні характеристики у цих матеріалів такі, що з них можна виготовити не тільки зразки простих геометричних форм - циліндрові вкладиші (поз. 8 на фіг. 2) з висотою, що збільшується від центра до периферії, але і тороїдальні обичайки (поз. 7 на фіг. 2), що розташовуються на бічній поверхні барабана. В практичних реалізаціях, щоб уникнути розвитку перенапруження електричної компоненти мікрохвильового поля товщина вкладиша не повинна перевищувати довжини хвилі електромагнітних коливань. Використання зазначених вузлів з матеріалів з великим коефіцієнтом поглинання мікрохвильової потужності при цьому вирішує задачу не тільки вирівнювання температури по об'єму оброблюваної сировини, але вказані конструктивні елементи 7 слугують додатковим джерелом тепла. Причому, щоб компенсувати теплостік з периферійної частини вкладиша 8, ця його частина виконується потовщеною, і тоді за рахунок дифракційних ефектів поля зазначена частина нагрівається сильніше, що зрештою і дозволяє забезпечити рівномірний нагрів вкладиша і, відповідно, шару оброблюваного середовища. Задачею теплової ізоляції є запобігання стоку тепла з поглинаючого кожуха і з оброблюваної сировини, відповідно цей шар теплової ізоляції виконаний з матеріалу з малим коефіцієнтом поглинання мікрохвильової потужності і низькою теплопровідністю. І такі матеріали на ринку продажів є, наприклад, пористий оксид алюмінію - волоконна кераміка Zircar типу AL-30 з пористістю близько 85 мас. %. Мікрохвильовий нагрів має ще одну істотну особливість. Згідно з існуючим теоретичним положенням, щодо часозалежних процесів при відновленні заліза з його оксидів, процес складається з двох послідовних стадій - хімічної реакції і зовнішньої дифузії (модель рівнодоступної поверхні Д.А. Франка-Каменецького), при цьому вважається, що процес зовнішньої дифузії наступає після того, як хімічна реакція в матеріалі породить пори певних розмірів, унаслідок чого процес металізації у відомих технологіях достатньо тривалий (для подової печі вказаних розмірів - не менше 12 хвилин). Оскільки мікрохвильова дія має об'ємний характер нагріву, а оброблюване середовище принципово гетерогенне і складається з компонентів з різною поглинаючою здатністю і різними коефіцієнтами лінійного розширення, то це приводить до виникнення в матеріалі як дрібних пор - середнім розміром 100-300 нм, так і крупних - розміром 40500 мкм, частка яких складає від 0,5 до 1,5 % від загальної кількості пор в різних зразках. Приблизно такий же вміст пор розміром від 15 до 30 нм, причому роль таких пор велика - встановлена пряма і майже лінійна залежність середньої швидкості відновлення від сумарної поверхні пор цього розміру. Частка пор цього розміру вище, якщо, як початкову сировину для приготування котунів, використовують порошки приблизно одного розміру, що легко задовольняється при використанні технологій електродинамічного псевдозрідження (пат. 2061552 RU МПК В03С1/00, В03С7/02, опубл. 1996 р.). Така різноманітність пор в матеріалі, породжуваних протягом першої третини загального часу відновлення (в середньому 3,5 хвилини), дозволяє протягом тривалого проміжку часу (близько 2 хвилин) вести процес з поєднанням в часі хімічної і внутрішньодифузної стадій, при цьому процеси, що проходять одночасно, синергетично підсилюють один одного. Використання антенного випромінювача мікрохвильової енергії у вигляді коаксіальної лінії з поперечним прорізом в зовнішньому провіднику (при проектуванні - задача має осьову симетрію і легко розв'язується в двовимірній постановці в циліндровій системі координат) корисно в тому відношенні, що створюване антеною електромагнітне поле має радіальну електричну і магнітну 97205 8 азимутальну компоненти, що сприятливо для взаємодії з оброблюваним середовищем з високою електропровідністю і з електрофізичними параметрами, що змінюються в процесі випалення (металізації) - діелектричної проникності, теплопровідності і тангенса кута втрат. Дійсно, первинне (на початку процесу металізації) узгодження хвилевідного тракту з оброблюваним середовищем в процесі іноді порушується саме внаслідок температурної залежності величини діелектричної проникності і тангенса кута втрат - коефіцієнт віддзеркалення збільшується (в установці використовувався дуже чутливий рефлектометр - система двох направлених петльових відгалужувачів і блок порівняння падаючої і відбитої хвиль). При цьому відповідно до алгоритму системи управління блок управління і контролю повинен або змінити частоту електромагнітного випромінювання або відключити те джерело випромінювання (магнетрон), розузгодження якого з оброблюваним середовищем досягло критичного значення. В закладеному алгоритмі коефіцієнт стоячої хвилі по напрузі (КСХН) повинен бути не більше 2,5. Використання декількох генераторних модулів в блоці випромінювачів з частотами мікрохвильового випромінювання, які неминуче розрізняються в кожному з модулів в діапазоні частот 901-928 Мгц, дозволяє в оброблюваному середовищі створити суперпозицію полів, що породжує картину чергування максимальних і мінімальних значень напруженості сумарного поля, що змінюється в процесі зміни електродинамічних характеристик опромінюваного середовища, але за рахунок обертового руху барабана з котунами нагрівання всього масиву оброблювального середовища можна вважати рівномірним. В практичних застосуваннях вдається синтезувати блок випромінювачів з магнетронів з близькими частотами, так що в результаті взаємної синхронізації весь блок генерує на одній фіксованій частоті випромінювання. При цьому при варіюванні наборів магнетронів на ряді частот в інтервалі 901-928 Мгц спостерігалися чітко виражені резонансні частоти електромагнітного випромінювання, на яких досягається максимальне поглинання. Таке сприятливе поєднання резонансних і теплових взаємодій з середовищем дозволяє у цілому підвищити ефективність технологічного процесу в частині максимального використання енергії електромагнітного випромінювання і прискорення процесу металізації. І в цьому плані перспективним може виявитися використання замість магнетронів як джерела електромагнітного випромінювання віркаторів - потужних мікрохвильових генераторів хаотичних коливань на основі електронних пучків з вираженим катодом (Успехи современной радиоэлектроники// 2008, № 9. - С. 53-55). Заявлене технічне рішення має значний потенціал розвитку і вигідно відрізняється від відомих мікрохвильових технологій в цій області (патенти на корисну модель № 32484 і № 32485). Вказані технічні пропозиції містять набір невизначеностей, які не дозволяють здійснити їх практичну реалізацію, а саме: 9 - пункт перший формули пат. № 32484 - "антени-випромінювачі виконані з можливістю взаємодії мікрохвильового випромінювання надвисокої частоти з сировиною…". Тут невизначеність першого роду - як вони виконані, і невизначеність другого роду - як ці антени-випромінювачі можуть або повинні бути виконані, щоб ця взаємодія могла бути неможливою, до того ж терміни "мікрохвильовим випромінюванням" і "випромінюванням надвисокої частоти" є синоніми і не можуть бути згадані одночасно. Окрім того, "зростання" частоти задається не антенами - випромінювачами (це пасивні вузли), а джерелом (магнетроном) випромінювання, і саме з ним повинен бути організований зв'язок з системою руху транспортного органу; - пункт третій - як це можливо (і навіщо), щоб "антени-випромінювачі, виконані з можливістю випромінювання надвисокої частоти, зростаючої в напрямку руху робочої гілки безупинного транспортного органу"; в загальному випадку частота може змінюватися в часі, збільшуватися або зменшуватися при необхідності, і для того, щоб ці зміни були пов'язані з рухом транспортного органу, повинен бути прямий або зворотний зв'язок цього руху з системою управління частотою випромінювання джерела випромінювання, але цього зв'язку в патенті немає; - пункт п'ятий формули (як і опису) не відображає ні мету, ні спосіб виконання щодо мотиву "хвилеводи… виконані з можливістю зміни положення в просторі камери щодо поверхні шару вихідної сировини". Не визначено - які зміни - по відстані, по куту нахилу, по поляризації або якимнебудь іншим чином запропоновано здійснювати і для чого. Недетермінованість цілей і засобів досягнення цих цілей характерна і для корисної моделі по пат. № 32485. Напруженість електричного поля регулюють не за допомогою генератора енергії надвисокої частоти, а за допомогою регулювання вихідної потужності генератора надвисокої частоти; в техніці надвисоких частот відсутні терміни "вектор електричної напруженості", "потужність надвисокої частоти", "час надвисокої частоти", "вхідна величина надвисокої частоти". Не визначено, яка насправді частота електромагнітного випромінювання повинна використовуватися - 2450 Мгц чи 915 Мгц, або обидві (згадуються обидві). Не вказані тип, форма, конструкція антенного випромінювача, який міг би забезпечити ефективну взаємодію з середовищем, не вказані переваги у використанні 97205 10 магніто-діелектричного екрана як відбивача мікрохвильового випромінювання в порівнянні з металевим екраном (і дешевше, і конструктивно міцніше і коефіцієнт відбиття вище). Насправді, у вказаних патентах на корисну модель розв'язувалися задачі сушіння котунів, розміщуваних на конвеєрних стрічках або візках, що рухаються безупинно. І в цьому плані навіть для вирішення такої простої задачі електромагнітне випромінювання може бути ефективно використано, якщо тільки забезпечити строгий кінематичний зв'язок переміщення носія котунів (стрічки або візків) з просторовим положенням випромінювачів. Але такий адаптивний зв'язок в патентах відсутній, у зв'язку з чим ефективність сушіння не може бути високою. У цьому сенсі згадані патенти на корисну модель неможливо використати як аналоги і тим паче протипоставити заявленому технічному рішенню. Заявлений пристрій для металізації залізорудної сировини може бути розвинений також у напрямку водневої енергетики: використовуючи, як початковий продукт, сирі котуни з високим вмістом адсорбованої і зв'язаної води і використовуючи явище згаданого раніше мікрохвильового електролізу (http://community:livejounnal.com/newscience (наукові відкриття)), що відбувається з виділенням водню та великої кількості теплової енергії, вдається розширити функціональні можливості - в одній установці здійснити не тільки металізацію, але і генерацію значних кількостей водню - найефективнішого з палив. Техніко-технологічний та матеріальний рівень декількох потужних підприємств України (зокрема Державної акціонерної холдингової компанії "Дніпровський машинобудівний завод", м. Дніпропетровськ, де функціонує декілька повномасштабних установок) дозволяє в короткі терміни забезпечити переробку великих масивів багатьох видів залізовмісної технологічної сировини, і тим самим досягти радикальної перебудови технологічної і управлінської складових більшості підприємств металургійного спрямування, яка буде базуватись на новому системному дизайні для якісної реструктуризації існуючих ланцюгів виробництва з метою забезпечення екологічної безпеки і високого рівня ресурсозбереження у рамках екологічного життєвого циклу продукції, формування науковоприродно-технологічних кластерів конкурентоспроможності, досягти істинного прогресу в області підвищення якості навколишнього середовища. 11 Комп’ютерна верстка М. Ломалова 97205 Підписне 12 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for reduction treatment of iron-ore tecnological raw material

Автори англійськоюDzenzerskyi Viktor Oleksandrovych, Sokolovskyi Ivan Ivanovych, Miroshnykov Valerii Vasyliovych, Kozhyn Ihor Arkadiiovych, Bystrov Mykola Ivanovych, Nerush Kuzma Oleksiiovych, Lukianov Yevhen Kalistratovych, Yehorov Yevhen Heorhiiovych

Назва патенту російськоюУстройство для восстановительной обработки железорудного технологического сырья

Автори російськоюДзензерский Виктор Александрович, Соколовский Иван Иванович, Мирошников Валерий Васильевич, Кожин Игорь Аркадьевич, Быстров Николай Иванович, Неруш Кузьма Алексеевич, Лукянов Евгений Калистратович, Егоров Евгений Георгиевич

МПК / Мітки

МПК: C22B 5/12, F27D 11/00, H05B 6/64, C22B 1/00, F27B 7/10

Мітки: технологічної, відновної, обробки, залізорудної, пристрій, сировини

Код посилання

<a href="https://ua.patents.su/6-97205-pristrijj-dlya-vidnovno-obrobki-zalizorudno-tekhnologichno-sirovini.html" target="_blank" rel="follow" title="База патентів України">Пристрій для відновної обробки залізорудної технологічної сировини</a>

Попередній патент: Спосіб регулювання тиску коксового газу в печі коксової батареї і пристрій для здійснення способу

Наступний патент: Лопать

Випадковий патент: Спосіб приготування енергетичної карамельної маси