Плазмотрон для глибинної обробки рідкого металу

Номер патенту: 97697

Опубліковано: 12.03.2012

Автори: Ширяєва Інна Валеріївна, Сотник Володимир Ілліч, Найдек Володимир Леонтійович, Сичевський Анатолій Антонович, Нарівський Анатолій Васильович, Пригунов Сергій Володимирович

Формула / Реферат

Плазмотрон для глибинної обробки рідкого металу, який містить анод у вигляді труби з графітовим наконечником, механізм для збудження плазмової дуги, змінну вставку з отвором, який відрізняється тим, що осьовий отвір діаметром d1=0,8-2,0 мм у вставці з'єднано з її боковими отворами діаметром d2, які розташовані на висоті ≥5 мм від донної частини анода, при співвідношенні d1/d2=1,5÷4.

Текст

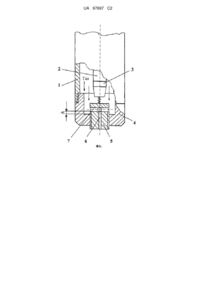

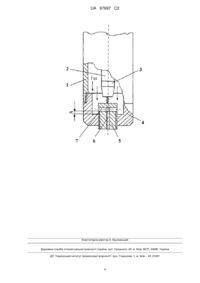

Реферат: Винахід належить до металургії та ливарного виробництва і може бути використаним при рафінуванні і модифікуванні сплавів плазмовим струменем, що занурений в рідкий метал. Плазмотрон для глибинної обробки рідкого металу містить анод у вигляді труби з графітовим наконечником, механізм для збудження плазмової дуги, змінну вставку з отвором, при цьому осьовий отвір діаметром d1=0,8-2,0 мм у вставці з'єднано з її боковими отворами діаметром d2, які розташовані на висоті ≥5 мм від донної частини анода, при співвідношенні d1/d2=1,5÷4. Технічним результатом винаходу є підвищення ступеня рафінування сплавів та їх міцнісних характеристик. UA 97697 C2 (12) UA 97697 C2 UA 97697 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до металургії та ливарного виробництва і може бути використаним при рафінуванні і модифікуванні сплавів плазмовим струменем, що занурений в рідкий метал. Відомий заглибний електродуговий плазмотрон з автоматичним підпалом дуги (патент України № 75751, МПК Н05В7/11, опубл. 15.11.2006), який містить корпус, сопло і пересувний електрод. Плазмотрон оснащений сильфоном, усередині якого до його верхнього фланця закріплений пересувний електрод, в якому виконаний калібрований отвір, який з'єднує порожнину сильфона з зоною горіння електричної дуги. Недоліками такого плазмотрона є підвищена ерозія анода, яка відбувається, головним чином, за рахунок зростання діаметра сопла в аноді. Внаслідок цього зменшуються основні параметри плазмового струменя (температура, глибина проникнення струменя в рідкий метал, міжфазна поверхня в реакційній зоні) і знижується ефект рафінування сплавів. Після великого зносу сопла необхідно розбирати плазмотрон і змінювати анод, що призводить до ускладнення експлуатації плазмового обладнання. Відомий також електродуговий плазмотрон (патент РФ № 2042288, МПК Н05В7/22. БИ № 23 від 20.08.1995), який має анод у вигляді зовнішньої труби. Усередині анода вздовж його осі розміщений електрод з осьовим отвором. Анод має глухий наконечник з пористого матеріалу (графіту) з відкритою пористістю 10-30 %. Усередині наконечника розташована витратна вставка з отворами, яка з'єднує зону горіння дуги з порожниною між дном наконечника і вставкою. В цьому плазмотроні збудження плазмової дуги здійснюють переміщенням центрального електрода за допомогою важільного механізму. Недоліком такого плазмотрона є складність анодного вузла, низький ступінь рафінування сплавів внаслідок того, що плазмовий струмінь не виходить з плазмотрона в рідкий метал і він погано перемішується високотемпературним газом. Крім того, крізь такий плазмотрон неможливо запроваджувати порошкові реагенти в потоці плазмоутворюючого газу в розплав. Найбільш близьким (прототипом) до запропонованого винаходу щодо досягнутого результату є плазмотрон для глибинної обробки кольорових сплавів (патент України № 86687, МПК Н05В7/22, Н05Н1/26. Бюл. № 9 від 12.05.2009), який включає анод у вигляді зовнішньої труби з наконечником, важільний механізм для збудження плазмової дуги, з'єднаний з рухомим електродом, який розміщений всередині анода та має осьовий отвір. В цьому плазмотроні наконечник анода обладнаний змінною вставкою з осьовим отвором у формі сопла Лаваля. Недоліками такого плазмотрона є підвищена ерозія змінної вставки, за рахунок цього збільшується діаметр осьового отвору. При зростанні перерізу отвору, що розташований в змінній вставці, зменшується глибина проникнення струменя в рідкий метал і міжфазна поверхня газових бульбашок з розплавом. В результаті чого знижується ефект рафінування сплавів. При великому зносі вставки за рахунок інтенсивної ерозії можливо також закупорювання осьового отвору взагалі. Крім цього, в такому плазмотроні не досягаються великі (більш 200 м/с) швидкості витікання високотемпературного газу із сопла Лаваля. Вказані швидкості струменів забезпечують витікання газу крізь сопла з отвором, діаметр якого не перевищує 2 мм. В основу запропонованого винаходу поставлена задача - створити надійну конструкцію заглибного електродугового плазмотрона, що дозволить: підвищити ефективність процесу газореагентної обробки розплавів; високошвидкісне витікання струменя нагрітого газу із сопла; підвищити глибину протікання струменя в рідкий метал і поверхню міжфазної взаємодії газу з розплавом; збільшити термін експлуатації плазмотрона. Поставлена задача вирішується тим, що запропонований плазмотрон, який містить анод у вигляді труби з графітовим наконечником, механізм для збудження плазмової дуги, змінну вставку з отвором, згідно з винаходом, осьовий отвір діаметром d 1=0,8-2,0 мм в вставці з'єднано з її боковими отворами діаметром d2, що розташовані на висоті ≥5 мм від донної частини анода, при співвідношенні d1/d2=1,5÷4. Таке технічне рішення дозволяє збільшити швидкість витікання високотемпературного газу з плазмотрона. Внаслідок цього зростають глибина проникнення струменя і міжфазна поверхня взаємодії газу з розплавом, підвищується ефективність обробки сплавів. При цьому під час експлуатації осьовий отвір в вставці не контактує з плазмовою дугою і не змінюється його переріз. В результаті цього забезпечується стабільне витікання газового струменя в рідкий метал при тривалій експлуатації плазмотрона. Наявність вставки дозволяє зменшити температуру нагріву анода за рахунок підвищеного теплового опору на різьбовій поверхні з'єднання її з корпусом. Це теж сприяє підвищенню терміну експлуатації плазмотрона. Наявність осьового отвору в вставці з діаметром 0,8-2,0 мм забезпечує високі (>200 м/с) швидкості витікання нагрітого газу в рідкий метал. При діаметрі отвору менш ніж 0,8 мм 1 UA 97697 C2 5 10 15 20 25 30 35 40 45 50 55 60 зменшується його пропускна здатність, що приводить до зниження величини міжфазної поверхні газу з розплавом. В разі діаметра осьового отвору більш 2 мм не досягаються високі швидкості витікання плазмового струменя в розплав і зменшується ступінь його дроблення на газові бульбашки. В результаті цього зменшуються поверхня взаємодії газу з розплавом і ефективність рафінування сплавів. При співвідношенні діаметрів d1/d2 менше 1,5 не завжди досягається високошвидкісне витікання струменя з осьового отвору вставки навіть при більшому надлишковому тиску газу в плазмотроні. Якщо співвідношення діаметрів d 1/d2 перевищує 4, то не забезпечується рівномірний нагрів газу в бокових отворах у вставці і виникає можливість попадання продуктів ерозії від електродів до осьового отвору. Це приводить до закупорювання сопла в плазмотроні. При розміщенні бокових отворів у вставці (які можуть бути горизонтальними або розташовуватися під кутом до осі вставки) на висоті h (див. фігуру 1) від донної частини аноду менш ніж 5 мм продукти ерозії від електродів (по мірі їхнього накопичення при роботі плазмотрону) попадають разом з нагрітим газом до осьового отвору і закупорюють сопло, крізь яке струмінь витікає в рідкий метал. В запропонованому плазмотроні плазмоутворюючий газ горіння дуги по порожнині, що розташована між внутрішніми стінками труби (див. креслення) і рухомим електродом 2. Такий підвід газу забезпечує більш надійну стабілізацію плазмової дуги порівняно з прототипом, в якому газ подають крізь осьовий отвір в рухомому електроді. Конструкцію плазмотрона для глибинної обробки рідкого металу представлено на фігурі 1. Плазмотрон виконаний у вигляді труби 1, усередині якої уздовж осі розташований рухомий електрод 2 зі змінним катодом 3. В нижню частину труби 1 встановлено на різьбі анод 4. В аноді 4 розміщена змінна вставка 5 з осьовим отвором 6 і боковими отворами 7. Рухомий електрод 2 переміщується вертикально для збудження плазмової дуги за допомогою важільного механізму або сильфона (на кресл. не вказані). Запропонований плазмотрон працює таким чином. Відкривають доступ плазмоутворюючому газу (аргон, азот або їх суміш) до плазмотрона і подають напругу. Один потенціал підводять до внутрішнього рухомого електрода 2, протилежний - до труби-анода 1 або до металу. За допомогою важільного механізму (сильфона) збуджують електричну дугу між електродами. Плазмоутворюючий газ, що надходить по зазору між рухомим електродом і внутрішньою порожниною в корпусі плазмотрона, нагрівається в зоні горіння дуги. Нагрітий і холодний газ надходить по бокових отворах 7 до осьового отвору 6, що розташовані в змінній вставці 5. При проходженні крізь отвори вставки газ нагрівається до високих температур. Високотемпературний газ через осьовий отвір 6 надходить в розплав з великою швидкістю. При цьому в зоні витікання плазмового струменя в рідкий метал утворюється багато бульбашок газу. Дрібні газові бульбашки утворюють в розплаві велику міжфазну поверхню, що сприяє ефективному рафінуванню сплаву. Після закінчення обробки плазмотрон витягують з розплаву, відключають від нього джерело живлення і припиняють подачу газу. Потім робочі операції повторюються. Запропонований плазмотрон випробуваний при обробці алюмінієвого сплаву АД31 (ГОСТ 23855-79) в умовах Самарського заводу кольорових сплавів (м. Самара, Росія). Обробку сплаву здійснювали в ковші місткістю 0,3 т при температурі розплаву 720-730°С. Живлення на плазмотрон подавали від випрямляча ВДУ-506УЗ. Корпус плазмотрона виконували з чавунної труби, яку з’єднували на різьбі з анодом. Змінну вставку з отворами загвинчували в анод. Вставку і анод виготовляли з щільного графіту МГТГ-7 (ТУ 48-20-51-84). Рухомий електрод виготовляли з мідної труби, яку за допомогою різьби сполучали з наконечником з електродного графіту. В змінній вставці чотири бокових канала діаметром 3,5 мм з'єднували з осьовим отвором, діаметр якого складав 1,2 мм. Редуктором на балоні встановлювали надмірний тиск аргону 0,5 МПа і шляхом включення електромагнітного пневмоклапана відкривали доступ аргону до плазмотрона. Після цього подавали живлення на плазмотрон від випрямляча ВДУ-506УЗ і за допомогою важільного механізму проводили коротке замикання електродів плазмотрона. Електродами плазмотрона були змінний графітовий катод рухомого електрода і змінна вставка, яка розташована в наконечнику. При поверненні рухомого електрода в початкове (верхнє) положення збуджувалася плазмова дуга. Після включення плазмотрон занурювали в рідкий метал і проводили глибинну обробку розплаву високотемпературним іонізованим аргоном протягом 12 хв. В процесі обробки напруга на плазмотроні складала 45-50 В, струм в межах 450-460 А при витратах аргону 11-12 л/хв. По закінченні обробки плазмотрон витягували з розплаву, відключали джерело живлення і припиняли подачу аргону. Ефективність рафінування сплаву при обробці його запропонованим 2 UA 97697 C2 5 плазмотроном представлена в таблиці. Дослідження якості металу показало, що після обробки розплаву запропонованим плазмотроном міцнісні характеристики литого металу збільшуються на 19-24 %, пластичні - на 30-41 %. При цьому вміст оксидних включень в обробленому плазмотроном сплаві зменшується на 66 %, водню - на 82 %. Випробування показали, що конструкція запропонованого плазмотрона проста і надійна в роботі. Протягом місяця при двозмінній роботі плазмотрон не виходив з ладу. Отже, запропонований плазмотрон, на відміну від прототипу та інших аналогів, дає змогу одержати новий технічний ефект, виражений у підвищенні ступеня рафінування сплавів та їх міцнісних характеристик. 10 Таблиця Механічні властивості сплаву АД31 та ступінь видалення неметалевих включень з розплаву, який обробляли плазмою Обробка сплаву Механічні властивості Вміст водню, 3 см /100 г металу Ступінь видалення водню, % Масова частка оксидів Аl2О3, % 0,046 Ступінь видалення оксидів, % МПа Без обробки Запропонованим плазмотроном За прототипом Пат. України № 86687 , % 165 4,1 0,64 205 5,8 0,11 82,8 0,016 66,6 186 4,5 0,21 67,1 0,021 56,2 ФОРМУЛА ВИНАХОДУ 15 Плазмотрон для глибинної обробки рідкого металу, який містить анод у вигляді труби з графітовим наконечником, механізм для збудження плазмової дуги, змінну вставку з отвором, який відрізняється тим, що осьовий отвір діаметром d1=0,8-2,0 мм у вставці з'єднано з її боковими отворами діаметром d2, які розташовані на висоті ≥5 мм від донної частини анода, при співвідношенні d1/d2=1,5÷4. 3 UA 97697 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюPlasmatron for deep processing liquid metal

Автори англійськоюNarivskyi Anatolii Vasyliovych, Naidek Volodymyr Leontiiovych, Pryhunov Serhii Volodymyrovych, Sychevskyi Anatolii Antonovych, Shyriaieva Inna Valeriivna, Sotnik Volodymyr Illich

Назва патенту російськоюПлазматрон для глубинной обработки жидкого металла

Автори російськоюНаривский Анатолий Васильевич, Найдек Владимир Леонтьевич, Прыгунов Сергей Владимирович, Сычевский Анатолий Антонович, Шыряева Инна Валерьевна, Сотник Владимир Ильич

МПК / Мітки

МПК: H05B 7/22, H05H 1/26, C22B 9/22, C22B 9/20

Мітки: глибинної, рідкого, металу, плазмотрон, обробки

Код посилання

<a href="https://ua.patents.su/6-97697-plazmotron-dlya-glibinno-obrobki-ridkogo-metalu.html" target="_blank" rel="follow" title="База патентів України">Плазмотрон для глибинної обробки рідкого металу</a>

Попередній патент: Спосіб визначення енергетичної ефективності холодильної машини

Випадковий патент: Композиція інгредієнтів для приготування булочок з пшеничного борошна