Пристрій для обробки рідкого металу газореагентними середовищами

Номер патенту: 97001

Опубліковано: 26.12.2011

Автори: Мельник Сергій Григорович, Діюк Євген Пилипович, Найдек Володимир Леонтійович, Кислиця Вячеслав Володимирович, Пригунов Сергій Володимирович, Нарівський Анатолій Васильович

Формула / Реферат

Пристрій для обробки рідкого металу газореагентними середовищами, що містить живильник з реагентами, лійку з тангенціальним підведенням металу і зливний металопровід, який відрізняється тим, що в кришці лійки розташовано плазмотрон, який встановлений на одній осі з вихровим потоком розплаву, що має утворюватися в лійці при його розливанні.

Текст

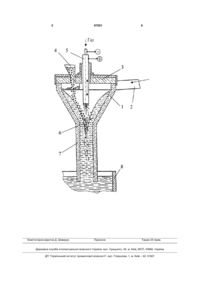

Пристрій для обробки рідкого металу газореагентними середовищами, що містить живильник з реагентами, лійку з тангенціальним підведенням металу і зливний металопровід, який відрізняється тим, що в кришці лійки розташовано плазмотрон, який встановлений на одній осі з вихровим потоком розплаву, що має утворюватися в лійці при його розливанні. Винахід належить до металургії та ливарного виробництва і може бути використаний при рафінуванні, модифікуванні і легуванні сплавів. Відомий пристрій для нагріву (Пат. № 4152532, США, МПК4 Н05 1/26), що дозволяє обробляти різні метали нагрітим електричною дугою газом, який надходить через внутрішню порожнину зануреного у розплав електрода. До недоліків цього пристрою слід віднести низьку ефективність рафінування розплаву від газів, неметалічних включень та шкідливих домішок. Відомий також пристрій для обробки металевих розплавів (Пат. 2020159, РФ, МПК С21С 1/00, 7/00 - Б.И.- № 18.- 1994), в якому метал і реагенти, що обертаються в камері газліфтної колони, нагрівають екранованим плазмотроном. Недоліками цього пристрою є низький ступінь засвоєння металом реагентів, що вводяться у сплави. Це обумовлено тим, що плазмотроном нагріваються тільки ті домішки, які потрапляють в зону його дії. Останні лишаються в ненагрітому (до температур їх взаємодії з розплавом) стані. Найбільш близьким (прототипом) до запропонованого винаходу щодо технічної суті та досягнутого результату є пристрій для рафінування рідкого металу (А. с. 1014921, СРСР, МПК С21С 7/00. Б.И. № 16.- 1983), який включає живильник з реагентами, лійку з тангенціальним підведенням металу, зливний металопровід, на якому встановлено трифазний електромагнітний обертач, відрізняється тим, що вздовж конусної поверхні лійки розташовано двофазний індуктор із Шподібних модуль-індукційних котушок з незамкнутим магнітопроводом, які зв'язані кільцевим феромагнітним стрижнем і розміщені в двох взаємно перпендикулярних площинах. Недоліками цього пристрою є складність конструкції, низька ефективність процесів рафінування (легування) сплавів. Це обумовлено тим, що домішки за час проходження крізь зливний металопровід не встигають повністю нагріватися. В результаті цього знижується ступінь засвоєння їх металом і зменшується ефективність обробки сплавів. Задачею винаходу є створення пристрою для обробки рідкого металу, який дозволяє підвищити ступені рафінування сплавів та засвоєння ними реагентів за рахунок введення домішок у високореакційному (рідкому або пароподібному) стані в глибину розплаву шляхом плазмового нагрівання реагентів при їхньому обертанні разом з металом. Поставлена задача вирішується тим, що у запропонованому пристрої для безперервної оброб (19) UA (11) 97001 (13) C2 (21) a201001518 (22) 15.02.2010 (24) 26.12.2011 (46) 26.12.2011, Бюл.№ 24, 2011 р. (72) НАЙДЕК ВОЛОДИМИР ЛЕОНТІЙОВИЧ, НАРІВСЬКИЙ АНАТОЛІЙ ВАСИЛЬОВИЧ, ПРИГУНОВ СЕРГІЙ ВОЛОДИМИРОВИЧ, МЕЛЬНИК СЕРГІЙ ГРИГОРОВИЧ, ДІЮК ЄВГЕН ПИЛИПОВИЧ, КИСЛИЦЯ В'ЯЧЕСЛАВ ВОЛОДИМИРОВИЧ (73) ФІЗИКО-ТЕХНОЛОГІЧНИЙ ІНСТИТУТ МЕТАЛІВ ТА СПЛАВІВ НАЦІОНАЛЬНОЇ АКАДЕМІЇ НАУК УКРАЇНИ (56) US 6391081 B1, 21.05.2002 3 ки рідкого металу газореагентними середовищами, який включає живильник з реагентами, лійку з тангенціальним підведенням металу і зливний металопровід, згідно з винаходом, в кришці лійки плазмотрон, який встановлений на одній осі з вихровим потоком розплаву, що утворюється в лійці при його розливанні. У запропонованому пристрої, а також у прототипі, використовується ефект завихрення струменя розплаву при тангенціальному введенні його у лійку. Вихровий струмінь на значному протязі в металопроводі зберігає обертальний рух металу, що набув в лійці, з осьовим розривом його суцільності і утворенням розрідження. В результаті цього збільшується час контакту реагентів, що вводяться, з розплавом. Наявність кришки на лійці дозволяє створювати контролюючу (з активних або інертних газів) атмосферу над розплавом, що обертається. При розташуванні плазмотрона всередині лійки підвищується до 90 % ККД його нагріву. Це обумовлено тим, що частина тепла (до 60 % від підведеної до плазмотрона потужності), яка звичайно витрачається за рахунок випромінювання, йде на нагрів розплаву, який обертається на конусних стінках лійки. Домішки, що подають за допомогою живильника, потрапляють на рідкий метал, який обертається в лійці. За рахунок відцентрових сил, а також із-за різниці питомої ваги та незадоволеного змочування домішки концентруються в центрі вихрового потоку металу. В місцях концентрації реагенти розплавляють або випаровують плазмотроном, що встановлений на одній осі з вихровим потоком розплаву. Реагенти у високореакційному (рідкому або пароподібному) стані захоплюються розплавом і надходять в металопровід. Разом з цим в металопровід втягуються нагріті плазмотроном гази та пари реагентів, що знаходяться в лійці над розплавом. Втягування газів і парів відбувається за рахунок розрідження, яке створюється в металопроводі при вихровому обертанні розплаву. В результаті цього підвищується ступінь засвоєння реагентів і зростає ефективність обробки сплавів ними. На фіг. 1 показано пристрій для обробки рідкого металу газореагентними середовищами, який містить лійку 1 з тангенціальним підводом потоку металу 2 і кришкою 3. На кришці розташовані живильник 4 з реагентами та плазмотрон 5, який встановлений на одній осі з вихровим потоком металу 6. Зливний металопровід 7 може бути заглибленим у розплав, що в ковші 8, або розташовуватися над металом. Пристрій працює таким чином. Потік металу 2 з плавильного агрегату (вагранки, індукційної печі і інше) зливається по жолобу, який тангенціально підведено до лійки 1. При надходженні в лійку рідкий метал закручується по спіралі і утворює вихрову заглибину, яка доходить до 97001 4 металопроводу 7. Після цього розплав по металопроводу зливається в ківш 8. На поверхню розплаву, що обертається в лійці, подають реагенти за допомогою живильника 4. Реагенти під дією відцентрових сил і різниці питомої ваги концентруються в нижній частині вихрового потоку, що близько до металопроводу. Потім при відкритому доступі інертного газу вмикають плазмотрон 5 і перемішують його вниз на необхідну відстань до реагентів, що сконцентровані в центрі вихрового потоку метала. Під дією плазмового струменя (якщо плазмотрон непрямої дії) або плазмової дуги реагенти розплавляються (випаровуються) і у високореакційному стані захоплюються металом. Разом з реагентами до металопроводу надходять нагріті гази та пари, що знаходяться над розплавом у лійці. Реалізація запропонованого пристрою була здійснена при плавці чавуну в індукційній печі ІСТ0,4. Лійку, металопровід до неї та жолоб футерували кварцитом. Внутрішній кут лійки при цьому складав 42°, а зовнішній діаметр металопроводу 18 мм. В процесі плавлення чавуну нагрівали газом усі частини пристрою, які контактують з рідким металом. Перед обробкою чавуну в живильник засипали суміш соди з карбідом кальцію в співвідношенні 1:1 в кількості 1,2 кг. Зливний отвір металопроводу закривали пробкою із шамоту. При досягненні чавуном температури 1390-1400 °С метал зливали по жолобу в лійку. При заповненні лійки чавуном відкривали нижній отвір в металопроводі і розплав надходив в ківш. При цьому в лійці утворювалась вихрова заглибина на всій висоті розплаву. Після формування вихрового потоку вмикали плазмотрон і відкривали доступ реагентів в лійку. На плазмотрон, що був встановлений на одній осі з вихровим потоком рідкого металу, подавали від джерела живлення напругу 55-60 В. Струм дуги в плазмотроні при цьому складав 450-460 А, витрата аргону - 7-8 л/хв. При таких параметрах роботи плазмотроном нагрівали реагенти, що концентрувалися в центрі вихрового потоку розплаву. Після повного зливу чавуну із печі відключали плазмотрон, лійку з жолобом та плазмотроном переміщували на спеціальний стенд і відбирали зразки металу, обробленого для досліджень. Дослідження якості металу показало, що після обробки чавуну за допомогою запропонованого пристрою вміст сірки в ньому зменшується з 0,085 до 0,0075%. Ступінь десульфурації чавуну при цьому перевищує 90 %, що на 10-1 % вище, ніж за прототипом ( 78%). Крім цього, при обробці чавуну запропонованим пристроєм витрати реагентів на десульфурацію металу на 45-55 % менше порівняно з відомими способами рафінування. Отже, запропонований пристрій, на відміну від прототипу та інших аналогів, дає змогу одержати новий технічний ефект, виражений у підвищенні ефективності процесів рафінування (модифікування) сплавів при економних витратах реагентів на обробку. 5 Комп’ютерна верстка Д. Шеверун 97001 6 Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for treatment of liquid metal with gas-reagent media

Автори англійськоюNaidek Volodymyr Leontiiovych, Narivskyi Anatolii Vasyliovych, Pryhunov Serhi Volodymyrovych, Melnyk Serhii Hryhorovych, Diiuk Yevhen Pylypovych, Kyslytsia Viacheslav Volodymyrovych

Назва патенту російськоюУстройство для обработки жидкого металла газореагентными средами

Автори російськоюНайдек Владимир Леонтьевич, Наривский Анатолий Васильевич, Прыгунов Сергей Владимирович, Мельник Сергей Григорьевич, Диюк Евгений Филиппович, Кислица Вячеслав Владимирович

МПК / Мітки

МПК: C21C 7/072, C22B 9/05, B22D 1/00, C21C 7/04, C21C 1/02

Мітки: газореагентними, пристрій, середовищами, металу, рідкого, обробки

Код посилання

<a href="https://ua.patents.su/3-97001-pristrijj-dlya-obrobki-ridkogo-metalu-gazoreagentnimi-seredovishhami.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки рідкого металу газореагентними середовищами</a>

Попередній патент: Спосіб транспортування потоків вакуумно-дугової плазми і пристрій для його здійснення

Наступний патент: Вимикач підвіски крана

Випадковий патент: Спосіб стимуляції розвитку кормових гідробіонтів у вирощувальних ставах