Спосіб глибинної обробки рідкого металу високотемпературним газореагентним середовищем

Номер патенту: 97007

Опубліковано: 26.12.2011

Автори: Рейнталь Олена Олександрівна, Лихошва Валерій Петрович, Шатрава Олександр Петрович, Найдек Володимир Леонтійович, Клименко Степан Іванович, Пригунов Сергій Володимирович, Нарівський Анатолій Васильович

Формула / Реферат

Спосіб глибинної обробки рідкого металу високотемпературним газореагентним середовищем, що включає транспортування реагентів в потоці газу до зони їх нагріву з використанням концентрованого джерела тепла, який відрізняється тим, що як концентроване джерело тепла використовують лазер, яким нагрівають газореагентне середовище в реакційній камері, і постійно витискують його за допомогою надлишкового тиску в глибину рідкометалевої ванни із реакційної камери крізь отвори, що розташовані на одному рівні з фокусною плямою випромінювання, а надлишковий тиск в камері створюють газом, яким транспортують реагенти до зони їхнього нагріву.

Текст

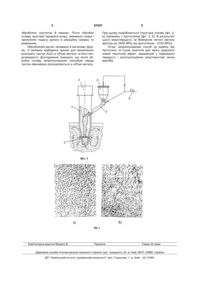

Спосіб глибинної обробки рідкого металу високотемпературним газореагентним середовищем, що включає транспортування реагентів в потоці газу до зони їх нагріву з використанням концентрованого джерела тепла, який відрізняється тим, що як концентроване джерело тепла використовують лазер, яким нагрівають газореагентне середовище в реакційній камері, і постійно витискують його за допомогою надлишкового тиску в глибину рідкометалевої ванни із реакційної камери крізь отвори, що розташовані на одному рівні з фокусною плямою випромінювання, а надлишковий тиск в камері створюють газом, яким транспортують реагенти до зони їхнього нагріву. UA (21) a201002810 (22) 12.03.2010 (24) 26.12.2011 (46) 26.12.2011, Бюл.№ 24, 2011 р. (72) НАЙДЕК ВОЛОДИМИР ЛЕОНТІЙОВИЧ, НАРІВСЬКИЙ АНАТОЛІЙ ВАСИЛЬОВИЧ, ЛИХОШВА ВАЛЕРІЙ ПЕТРОВИЧ, ШАТРАВА ОЛЕКСАНДР ПЕТРОВИЧ, РЕЙНТАЛЬ ОЛЕНА ОЛЕКСАНДРІВНА, ПРИГУНОВ СЕРГІЙ ВОЛОДИМИРОВИЧ, КЛИМЕНКО СТЕПАН ІВАНОВИЧ (73) ФІЗИКО-ТЕХНОЛОГІЧНИЙ ІНСТИТУТ МЕТАЛІВ ТА СПЛАВІВ НАЦІОНАЛЬНОЇ АКАДЕМІЇ НАУК УКРАЇНИ, ДЕРЖАВНИЙ ДЕПАРТАМЕНТ - ЦЕНТР ЛИВАРНОГО ВИРОБНИЦТВА МІНІСТЕРСТВА ПРОМИСЛОВОЇ ПОЛІТИКИ НАЦІОНАЛЬНОЇ АКАДЕМІЇ НАУК УКРАЇНИ (56) RU 2346990 C2, 20.02.2009 C2 2 (19) 1 3 вання сталі. Через порожнистий електрод в потоці транспортуючого газу, наприклад аргону, подають порошки, що містять хромову руду і вуглецеві матеріали. Хромова руда при високих температурах, які досягаються за рахунок тепла від дуги, швидко відновлюється вуглецем і хром надходить в рідку сталь. Недоліками такого способу є те, що більшість реагентів, які подають до зони нагріву через порожнистий електрод, затримуються шлаком і не потрапляють в метал. Порошкові матеріали, що вводять на поверхню розплаву, погано змішуються в ньому і нерівномірно розподіляються в об'ємі рідкометалевої ванни. В результаті цього знижується ефект рафінування (легування) рідкого металу і зростають витрати реагентів на обробку сталі. Задачею запропонованого винаходу є розроблення ефективних способів рафінування і легування сплавів шляхом введення в глибинні шари розплаву газореагентного середовища, яке нагріте лазерним променем. Такий спосіб забезпечує високий ступінь рафінування або легування сплавів при економних витратах реагентів на обробку рідкого металу. Це технічне рішення дозволяє також усунути основний недолік позапічних способів обробки сплавів - зниження температури розплаву при його рафінуванні (легуванні) газореагентним середовищем. Крім вказаного за допомогою запропонованого винаходу можна одержувати композитні матеріали з різними зміцнюючими домішками в сплавах. Поставлена задача вирішується тим, що у запропонованому способі глибинної обробки рідкого металу високореакційними газореагентними середовищами, що включає транспортування реагентів в потоці газу до зони їх нагріву концентрованим джерелом тепла, згідно з винаходом, нагріті лазером газореагентні середовища постійно витискують в глибину рідкометалевої ванни із реакційної камери крізь отвори, що розташовані на одному рівні з фокусною плямою випромінювання, а надлишковий тиск в камері створюють газом, яким транспортують реагенти до зон їхнього нагріву. За рахунок введення реагентів у сплави в рідкому або пароподібному стані в потоці нагрітого лазером газу значно збільшується інтенсивність міжфазової та термодинамічної взаємодії їх з розплавом, підвищується ступінь засвоєння домішок металом. В результаті цього зменшуються витрати реагентів на обробку сплавів. Нагрів лазерним променем в реакційній камері реагентів до високореакційного стану і постійне витискування їх крізь отвори, що розташовані на одному рівні з фокусною плямою випромінювання, перешкоджає утворенню гарнісажного шару в зоні нагріву, який значно знижує ефективність нагріву домішок концентрованим джерелом тепла. Введення реагентів крізь отвори під тиском, що створюють в камері газом, яким транспортують домішки в зону нагріву, забезпечує диспергування газореагентного середовища. В результаті цього зростає поверхня взаємодії реагентів з розплавом і вони рівномірно розподіляються по об'єму рідкометалевої ванни. Ступінь диспергування реагентів регулюють розмірами отворів та величиною газо 97007 4 вого тиску, що створюють в реакційній камері. Реалізацію запропонованого способу здійснюють за схемою, що представлена на фіг. 1. Пристрій для реалізації способу включає: реакційну камеру 1 з отворам 2; на верхній частині камери встановлено лазер 3; реагенти в потік лазерного випромінювання подають за допомогою живильника 4 і трубопроводу 5, які підключені до загальної магістралі газу 6. Підключення живильника і трубопроводу до одної магістралі дозволяє вирівнювати тиск над реагентами, що в живильнику і реакційній камері. В результаті цього не виникає газового підпору реагентам, які переміщуються по трубопроводу в зону їх нагріву. Обробку сплавів запропонованим способом здійснюють так. Спочатку за допомогою лінз, що в лазері, фокусують випромінювання на поверхню, яка знаходиться на одному рівні з отворами, що в реакційній камері. Після цього засипають дозу реагентів в живильник і відкривають доступ газу до реакційної камери і живильника. Занурюють реакційну камеру в розплав так, щоб її отвори розташувалися, звичайно, на 2/3 глибини рідкометалевої ванни. Потім вмикають лазер і відкривають доступ реагентів із живильника до трубопроводу. Витрату реагентів регулюють за допомогою живильника. Реагенти разом з газом поступають на поверхню металу, на яку сфокусовано лазерне випромінювання (пляма випромінювання). Домішки нагріваються в плямі випромінювання і в високореакційному (рідкому і пароподібному) стані разом з газом постійно витискуються крізь отвори в рідкий метал. На виході із отворів газореагентна суміш диспергується і рівномірно розподіляється в розплаві, що перемішується газом. Після закінчення обробки сплаву вимикають лазер і пристрій витягують із рідкого металу. Закривають доступ газу до живильника і трубопроводу, по якому подають реагенти в реакційну камеру. Для повторної обробки сплавів операції, крім операції фокусування лазерного випромінювання на поверхню металу, що розташована на одному рівні з отворами в реакційній камері, повторюються. Реалізацію запропонованого способу здійснювали на алюмінієвому сплаві В95, який деформується. В розплав вводили нагріті лазерним випромінюванням частки оксиду алюмінію Аl2О3 (розмір часток 40-50 мкм) в кількості 3,5% від маси металу. Метал масою 5 кг плавили в печі опору з графітовим тиглем. Реакційну камеру виготовляли зі сталевої труби довжиною 800 мм, внутрішній діаметр якої складав 40 мм. На верхню частину камери встановлювали 2-кіловатний СО2-лазер. Втрата аргону, яким транспортували порошок і створювали надлишковий тиск в реакційній камері, складала 2,5 л/хв. Тиск в камері і живильнику реагентів в процесі обробки металу підтримували на рівні 4,9 КПа. Газопорошкову суміш, що нагрівалася в плямі лазерного випромінювання, постійно витискували крізь 4 отвори (діаметр 2 мм) в розплав, температура якого була на рівні 760-765°С. Густина потужності лазерного випромінювання в . 8 зоні нагріву реагентів при цьому складала 4,2 10 Вт/м . При вказаних технологічних режимах сплав 5 обробляли протягом 8 хвилин. Після обробки сплаву пристрій піднімали вгору, вимикали лазер і припиняли подачу аргону в реакційну камеру та живильник. Оброблений метал заливали в металеву форму. Із виливок відбирали зразки для визначення розподілу часток Аl2О3 в об'ємі металу та його мікротвердості. Дослідження показало, що після обробки сплаву запропонованим способом тверді частки рівномірно розподіляються в об'ємі металу. Комп’ютерна верстка Мацело В. 97007 6 При цьому подрібнюється структура сплаву (фіг. 2, а) порівняно з прототипом (фіг. 2, б). В результаті цього мікротвердість за Віккерсом литого металу зростає до 3450 МПа (за прототипом - 2720 МПа). Отже, запропонований спосіб на відміну від прототипу та інших аналогів дає змогу одержати новий технічний ефект, виражений у підвищенні твердості і експлуатаційних властивостей литих виробів. Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of deep processing liquid metal with high-temperature gas-reagent medium

Автори англійськоюNaidek Volodymyr Leontiiovych, Narivskyi Anatolii Vasyliovych, Lykhoshva Valerii Petrovych, Shatrava Oleksandr Petrovych, Reintal Olena Oleksandrivna, Pryhunov Serhii Volodymyrovych, Klymenko Stepan Ivanovych

Назва патенту російськоюСпособ глубинной обработки жидкого металла высокотемпературной газореагентной средой

Автори російськоюНайдек Владимир Леонтьевич, Наривский Анатолий Васильевич, Лихошва Валерий Петрович, Шатрава Александр Петрович, Рейнталь Елена Александровна, Прыгунов Сергей Владимирович, Клименко Степан Иванович

МПК / Мітки

МПК: B22D 1/00, C22C 1/06, C21B 3/02, C21C 7/072, C22B 9/05

Мітки: спосіб, рідкого, обробки, високотемпературним, металу, глибинної, газореагентним, середовищем

Код посилання

<a href="https://ua.patents.su/3-97007-sposib-glibinno-obrobki-ridkogo-metalu-visokotemperaturnim-gazoreagentnim-seredovishhem.html" target="_blank" rel="follow" title="База патентів України">Спосіб глибинної обробки рідкого металу високотемпературним газореагентним середовищем</a>

Попередній патент: Спосіб охорони гірничих виробок і пристрій для його здійснення

Випадковий патент: Склад шоколадного фондану