Спосіб магнітокерованої електрошлакової плавки титанових сплавів

Номер патенту: 97778

Опубліковано: 12.03.2012

Автори: Компан Ярослав Юрійович, Назарчук Олександр Тарасович, Протоковілов Ігор Вікторович

Формула / Реферат

Спосіб магнітокерованої електрошлакової плавки титанових сплавів, що включає плавку витратного електрода електричним струмом плавки щільністю 0,6-5,4 А/мм2 і кристалізацію зливка в кристалізаторі з використанням зовнішнього поздовжньо-радіального магнітного поля, який відрізняється тим, що кристалізацію зливка здійснюють під дією магнітоелектричних розрядів з магнітною індукцією 0,4-3,0 Тл і силою електричного струму 7-40 кА, з циклічними періодами розрядів 0,005-0,35 с і пауз 0,05-0,35 с.

Текст

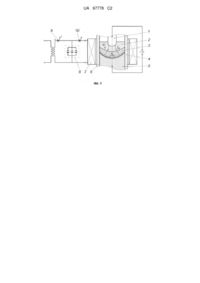

Реферат: Винахід належить до галузі металургії, а саме, до магнітокерованої електрошлакової плавки титанових сплавів, які виробляються в результаті плавлення витратних електродів під дією зовнішніх магнітних полів. Спосіб плавки здійснюють з використанням дії періодичних електричних розрядів ємнісних накопичувачів електричної енергії на електромагнітну систему та магнітних розрядів системи на металевий розплав біля фронту кристалізації зливка. Досягнуто дрібнокристалічне подрібнення структури металу зливків на кшталт структури сортового прокату або поковок, суттєве зменшення масогабаритних показників електромагнітних систем (контурів) і потужностей джерел їх живлення, за рахунок підвищення ефективності магнітогідродинамічного впливу на кристалізацію зливка періодичних магнітоелектричних розрядів. UA 97778 C2 (12) UA 97778 C2 UA 97778 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до галузі металургії, а саме, до магнітокерованої електрошлакової плавки титанових сплавів, які виробляються в результаті плавлення витратних електродів під дією зовнішніх магнітних полів. Відомо вакуумно-дугову плавку, яка включає плавку витратного електрода і кристалізацію розплавленого металу [Электрические промышленные печи: Дуговые печи и установки специального нагрева / А.Д. Свенчанский и др. - М.: Энергоиздат, 1981. - С. 209-214]. Кристалізацію зливка за даним способом здійснюють в умовах малоінтенсивної теплової конвекції, яка не забезпечує хімічну, фізичну однорідність і подрібнення кристалічної структури металу. Крім того, високотемпературний перегрів металевого розплаву до 3000-4000 С електричною дугою зумовлює вигоряння легуючих компонентів, що ускладнює забезпечення заданого хімічного складу металу. Відомо також спосіб електрошлакового переплаву металів, що включає плавку витратного електрода і кристалізацію зливка в кристалізаторі [Электрошлаковый переплав, Ю.В. Латаш, Б.И. Медовар - Металлургия: 1970. - С. 14-24]. Поряд з таким позитивним чинником, як відсутність вигоряння легуючих компонентів, внаслідок відносно низьких температур плавки (Т п=1700-2200 С), цей спосіб має суттєві недоліки, пов'язані зі шкідливими некерованими електровихровими течіями шлакового і металевого розплавів, а саме: ці течії, поглиблюючи металеву ванну, сприяють тим самим утворенню шкідливої, радіально орієнтованої, грубокристалічної структури зливків. Недостатня гідродинамічна активність металевого розплаву не гарантує необхідних фізичної та хімічної однорідності сплавів. Найближчим до винаходу, що заявляється, за технічною суттю є спосіб магнітокерованої електрошлакової плавки титанових сплавів, який включає плавку витратного електрода і кристалізацію зливка в кристалізаторі під дією безперервного поздовжньо-радіального магнітного поля [US №6,349,107 В1, Н05В 3/60, 2002 Kompan Ya. Yu. Method of magneticallycontrollable, electroslag melting of titanium and titanium-based alloys, and apparatus for carrying out same]. Суттєвим недоліком цього способу є відсутність необхідної переорієнтації та подрібнення кристалічної структури зливків. Під дією зовнішнього магнітного поля досягається потрібна хімічна і фізична однорідність металу зливка, але недостатня індукція поля, яка не перевищує 0,25 Тл, не дозволяє помітно подрібнювати кристаліти металу. Подальше підвищення індукції магнітного поля пов'язане із суттєвим зростанням масогабаритних показників електромагнітного контуру і перегрівом струмонесучих провідників, що є неприпустимим. В основу винаходу поставлено задачу створити такий спосіб магнітокерованої електрошлакової плавки титанових сплавів, який дозволив би отримати дрібнокристалічну структуру і, відповідно, високу якість металу зливка за рахунок магнітоелектричних розрядів потужних магнітної індукції і електричного струму. Поставлену задачу вирішують тим, що у способі магнітокерованої електрошлакової плавки титанових сплавів, який включає плавку витратного електрода електричним струмом плавки 2 щільністю в електроді - 0,6-5,4 А/мм і кристалізацію зливка в кристалізаторі з використанням зовнішнього поздовжньо-радіального магнітного поля, згідно з винаходом, кристалізацію зливка здійснюють під дією потужних магнітоелектричних розрядів з магнітною індукцією 0,4-3,0 Тл та силою електричного струму 7-40 кА, з циклічними періодами розрядів 0,005-0,35 с і пауз 0,050,35 с. Технічним результатом від вирішення поставленої задачі є подрібнення грубокристалічної структури зливка до дрібнозернистої, класу кованого чи катаного металу. Такий ефект високої якості дрібнозернистого металу досягається потужними магнітоелектричними розрядами при взаємодії з електричним струмом плавки, з утворенням циклічних сил та магнітогідродинамічних ударів по фронту кристалізації зливка. При плавці за способом-прототипом магнітогідродинамічні течії розплаву не подрібнюють кристалічну структуру зливка. Зовнішнє безперервне магнітне поле значно поступається за потужністю (B 0,25 Тл) індукції магнітоелектричних розрядів (B 3 Тл) . Спосіб магнітокерованої електрошлакової плавки титанових сплавів пояснюється рисунками. На Фіг.1 схематично зображено пристрій для здійснення способу магнітокерованої електрошлакової плавки титанових сплавів; на Фіг.2 - магнітоелектричні цикли "заряд-розряд" магнітокерованої електрошлакової плавки. Пристрій для здійснення способу магнітокерованої електрошлакової плавки титанових сплавів містить: витратний електрод 1, шлакову ванну 2, металічну ванну 3, фронт кристалізації 1 UA 97778 C2 5 10 15 4, зливок 5, кристалізатор 6, електромагнітну систему 7, ємнісні накопичувачі 8, тиристорні ключі 9 та 10. Спосіб магнітокерованої електрошлакової плавки титанових сплавів здійснюють наступним чином. Електричний струм пропускають через витратний електрод 1, шлакову ванну 2, металічну ванну 3, фронт кристалізації 4 і закристалізований метал зливка 5. У результаті проходження через шлакову ванну електричного струму в ній виділяється основне тепло, тому що питомий електричний опір рідкого шлаку на 2-3 порядки більше опору твердого і розплавленого металу. Витратний електрод розплавляється в шлаковій ванні і у вигляді крапель перетікає в металічну ванну, поповнюючи її новими порціями рідкого металу, які компенсують нижні шари металічної ванни, що безперервно твердіють в кристалізаторі 6. Гетерогенна межа рідкого і твердого металу проходить по рухомому фронту кристалізації зливка 4. В процесі плавки електричний струм, який має щільність j, взаємодіє з зовнішнім магнітним полем B , створеним електромагнітною системою 7, утворюючи електромагнітні сили f e в розплаві: fe j B 20 25 Магнітогідродинамічні течії (удари) розплаву, породжені електромагнітними силами f e , формують фронт кристалізації зливка 4 та подрібнюють його кристаліти. Спосіб-прототип за рахунок дії безперервного зовнішнього поздовжньо-радіального магнітного поля індукцією B 0,25 Тл не забезпечує потрібне магнітогідродинамічне подрібнення кристалічної структури зливка. Причиною цього є недостатня індукція зовнішнього безперервного поля, обмежена неприпустимо великими масогабаритами електромагнітної системи. Обов'язковою умовою дрібнокристалічного подрібнення зливка є забезпечення біля фронту кристалізації індукції зовнішнього поля в межах B 0,4 3,0 Тл та щільності електричного струму плавки - j 0,6 5,4 А / мм 2 . При цьому, циклічні періоди магнітоелектричних розрядів становлять p 0,005 0,35 c , а пауз - п 0,05 0,35 c . Дрібнокристалічне подрібнення зливка здійснюється при мінімальних щільностях сили струму плавки j 0,6 А / мм 2 під дією зовнішнього поля індукцією - 3 Тл , а при максимальних 30 5,4 А / мм 2 , під дією індукції поля - 0,4 Тл . Поздовжня складова магнітного поля B разом з електричним струмом плавки Iп створюють електромагнітні сили в розплаві, біля фронту кристалізації f e , які, в свою чергу, створюють циклічні магнітогідродинамічні удари по кристалітам, вздовж фронту кристалізації зливка, з періодами дії - p 0,005 0,35 c і пауз п 0,05 0,35 c . 50 Джерелом магнітоелектричних розрядів є ємнісні накопичувачі енергії 8. Накопичення необхідної електричної енергії розряду здійснюється в ємнісних накопичувачах 8 з допомогою тиристорного ключа 9. Після накопичення необхідного заряду в накопичувачах 8 за допомогою тиристорного ключа 10 здійснюється електричний розряд на електромагнітну систему 7, яка, в свою чергу трансформує електричний розряд в магнітний. Магнітний розряд разом з електричним струмом плавки утворюють циклічні електромагнітні сили в металевій ванні 3, які гідродинамічними ударами подрібнюють кристаліти вздовж фронту кристалізації 4 зливка 5. протягом процесу кристалізації цикли "заряд-розряд" здійснюють автоматично, відповідно до технологічної програми. Винахід пояснюється прикладами. Приклад 1 З використанням запропонованого способу та способу-прототипу було виплавлено по 3 зливки діаметром 60 мм кожний з технічного титану ВТ1. Метою експерименту було встановлення можливості переорієнтації та подрібнення кристалічної будови зливка. Витратні електроди плавились при найбільшій припустимій щільності електричного струму 55 плавки 5,4 А / мм 2 . Відповідно при плавці за запропонованим способом для дрібнозернистого подрібнення структури вистачило магнітоелектричних розрядів індукцією 0,4 Тл , силою електричного струму в електромагнітній системі 7 кА , при періодах розрядів 0,03с , пауз 0,2 с . При плавці за способом-прототипом найбільший припустимий магнітогідродинамічний вплив на кристалізацію зливка забезпечувався індукцією безперервного поля 0,25 Тл . Подальше 35 40 45 2 UA 97778 C2 5 10 15 20 підвищення індукції неможливе, у зв'язку з порушенням сталого процесу плавки та надмірними масогабаритними параметрами електромагнітної системи. Максимальний позитивний ефект від дії безперервного поля на кристалічну будову металу був у переорієнтації грубокристалічної будови зливка, з радіальної на осьову, без подрібнення кристалітів, в той час, як за запропонованим способом дрібнокристалічне подрібнення зливка досягло рівня дрібнокристалічної структури поковок чи сортового прокату. Приклад 2 З використанням запропонованого способу та способу-прототипу було виплавлено по 3 зливки діаметром 220 мм кожний з технічного титану ВТ1. Мета експерименту - встановлення можливості переорієнтації та подрібнення кристалічної будови зливка. Витратні електроди плавились при щільності електричного струму плавки 0,6 А / мм 2 . При запропонованому способі дрібнокристалічне подрібнення зливка досягалось магнітоелектричними розрядами, відповідно індукцією 3,0 Тл та силою струму 40кА , при періоді проходження розрядів 0,015с та пауз 0,25с . При плавці за способом-прототипом найбільший магнітогідродинамічний вплив забезпечувався індукцією поля 0,25 Тл . Під його дією було отримано хімічно та фізично однорідний метал зливків. Проте досягти поліпшення переорієнтації, не кажучи вже про подрібнення радіальної грубокристалічної будови зливків, не вдалось. Як і у прикладі 1 литво зливків, виплавлених відповідно до запропонованого способу, має дрібнокристалічну структуру на кшталт термомеханічно обробленого металу. ФОРМУЛА ВИНАХОДУ 25 Спосіб магнітокерованої електрошлакової плавки титанових сплавів, що включає плавку 2 витратного електрода електричним струмом плавки щільністю 0,6-5,4 А/мм і кристалізацію зливка в кристалізаторі з використанням зовнішнього поздовжньо-радіального магнітного поля, який відрізняється тим, що кристалізацію зливка здійснюють під дією магнітоелектричних розрядів з магнітною індукцією 0,4-3,0 Тл і силою електричного струму 7-40 кА, з циклічними періодами розрядів 0,005-0,35 с і пауз 0,05-0,35 с. 3 UA 97778 C2 Комп’ютерна верстка А. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for magnetically controlled electroshlag melting titanium alloys

Автори англійськоюKompan Yaroslav Yuriievych, Nazarchuk Oleksandr Tarasovych, Protokovilov Ihor Viktorovych

Назва патенту російськоюСпособ магнитоуправляемой плавки титановых сплавов

Автори російськоюКомпан Ярослав Юрьевич, Назарчук Александр Тарасович, Протоковилов Игорь Викторович

МПК / Мітки

МПК: C22B 34/12, H05B 3/60

Мітки: сплавів, магнітокерованої, титанових, спосіб, електрошлакової, плавки

Код посилання

<a href="https://ua.patents.su/6-97778-sposib-magnitokerovano-elektroshlakovo-plavki-titanovikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб магнітокерованої електрошлакової плавки титанових сплавів</a>

Попередній патент: Спосіб одержання лікарського засобу седативної і спазмолітичної дії у формі сублінгівальної таблетки

Наступний патент: Спосіб планування ринологічних функціонально естетичних оперативних втручань

Випадковий патент: Пристрій для санації та очищення підземного металевого трубопроводу