Спосіб формування плазмового покриття для роботи при підвищених температурах

Номер патенту: 98144

Опубліковано: 27.04.2015

Автори: Микосянчик Оксана Олександрівна, Духота Олександр Іванович, Кіндрачук Віталій Мирославович, Корбут Євген Валентинович, Шевченко Олексій Леонідович, Міщук Олег Олександрович, Кіндрачук Мирослав Васильович

Формула / Реферат

Спосіб формування плазмового покриття для роботи при підвищених температурах, що включає оплавлення лазером частини покриття при оптимальному значенні параметрів оброблюваної поверхні, який відрізняється тим, що попередньо наносять бар'єрний боридний підшар лазерним легуванням з потужністю лазерного випромінювання 106-108 Вт/см2, діаметром ділянок фокусування променя 0,001-0,005 м та швидкістю пересування лазерного променя 0,003-0,01 м/с.

Текст

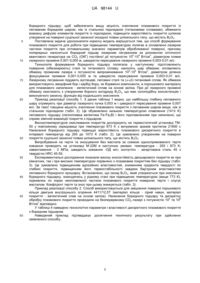

Реферат: Спосіб формування плазмового покриття для роботи при підвищених температурах, що включає оплавлення лазером частини покриття при оптимальному значенні параметрів оброблюваної поверхні, причому попередньо наносять бар'єрний боридний підшар лазерним 6 8 2 легуванням з потужністю лазерного випромінювання 10 -10 Вт/см , діаметром ділянок фокусування променя 0,001-0,005 м та швидкістю пересування лазерного променя 0,003-0,01 м/с. UA 98144 U (12) UA 98144 U UA 98144 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до обробки матеріалів, зокрема для способів підвищення зносостійкості шляхом нанесення покриттів газотермічними методами, і може знайти застосування в машинобудуванні для підвищення стійкості деталей та інструменту, що знаходиться в умовах підвищеного тертя, високих температур та механічних навантажень. Способи формування зносостійких плазмових покриттів розроблені на основі корисної моделі, можуть бути використані для зміцнення поверхонь деталей вузлів тертя, а також для покращення їхніх триботехнічних властивостей. Суттєвим недоліком практично всіх газотермічних покриттів, у тому числі і плазмових, є недостатня зносостійкість при високих навантаженнях, що зумовлено пористістю, підвищеною крихкістю, недостатньо міцними адгезійно-когезійними зв'язками, низькою релаксаційною здатністю, інтенсивним окисленням покриттів при підвищених температурах, розвитком дифузійних процесів на межі між покриттям і основою, що призводять до деградації вихідної структури і фазового складу покриття. Відомий спосіб обробки деталей з газотермічними покриттями для підвищення зносостійкості та антифрикційних властивостей [1]. Спосіб включає нанесення газотермічного покриття, його оплавлення, охолодження, просочування органічним наповнювачем і шліфування. З метою підвищення зносостійкості, антифрикційних властивостей і міцності серцевини виробу охолодження проводять ступінчасто із витримкою при температурі 593-623 К протягом 5400-7200 с, шліфування проводять після охолодження, після шліфування проводять нагрів у вакуумі до температури 593-623 K з витримкою 2700-3600 с, а просочування здійснюють в процесі охолодження з цих температур в суміші відпрацьованого вакуумного масла з додаванням 1,0-1,5 об. % кубового залишку регенерації хладона 113. Використання даної корисної моделі забезпечує одержання зносостійкого і якісного покриття робочої поверхні деталей, але згаданий спосіб є трудомістким і потребує використання дорогого, як у виготовленні, так і у використанні, обладнання, що обмежує його широке застосування. Відомий спосіб лазерного модифікування попередньо напилених покриттів оплавленням [2], який включає оплавлення лазерним променем попередньо нанесеного газополуменевим напиленням Ni-Cr-B-Si - покриття в середовищі захисного газу при питомій потужності лазерного 7 2 випромінювання до 10 Вт/см . Оплавлення всієї поверхні покриття проводили на глибину, співрозмірну з його товщиною. Зносостійкість оплавленого покриття зросла в 1,4-2,1 разу порівняно з напиленим внаслідок зниження пористості, підвищення пластичності та міцності зчеплення з основою. Недоліком даного, як і попереднього способу, є суцільне оплавлення поверхні, що призводить до: значного теплового впливу на основу (сталь) і, як наслідок, зниження їх фізико-механічних властивостей; зміни хімічного складу покриття в результаті дифузії елементів, зокрема заліза, із основи; зниження мікротвердості; зростання напружень розтягування в системі "основа-покриття". Відомий також, вибраний за прототип, спосіб дискретного оплавлення плазмових покриттів лазером [3]. Метою способу було підвищення зносостійкості покриттів шляхом переплаву деякої частини поверхні покриття за оптимальною схемою обробки, щоб забезпечити зниження напруження при терті. Оплавлення здійснювали дискретно точками із площею обробки 15-25 % 5 8 2 від загальної площі плазмового покриття з питомою потужністю 10 -10 Вт/см діаметром ділянок фокусування променя - 0,005 м, глибиною проплавлення рівною товщині покриття. Такий переплав частини покриття поєднує в собі позитивні якості вихідних напилених покриттів - високу мікротвердість структурних та фазових складових з оплавленими ділянками, які значно підвищують працездатність покриттів у екстремальних умовах, виключаючи їх продавлювання, викришування та відшарування. Це обумовлено також створенням такого напружено-деформованого стану, який забезпечує мінімальні напруження при терті, що встановлено аналітичними розрахунками, а також підтверджено експериментально. Точкові зміцнюючі зони мають розміри 0,003-0,005 м та розташовані на відстані 0,01-0,015 м між центрами. Як матеріали, що зміцнюються, були використані сталі 45, 40Х, 12X18Н9Т, а порошкового матеріалу для напилення - евтектичний сплав на основі заліза. Підвищення зносостійкості при дискретній обробці, у порівнянні з суцільною обробкою, обумовлено таким напружено-деформованим станом, при якому напруження будуть мінімальними. Недоліком даного способу є низька міцність зчеплення покриття з основою, зміна хімічного складу покриття в результаті дифузії елементів, зокрема заліза із основи та інтенсивне окислення не оплавленої пористої частини покриття при підвищених температурах. В основу корисної моделі поставлено задачу створення способу нанесення зносостійкого дискретного плазмового покриття, який дозволив підвищити зносостійкість покриття при підвищених температурах за рахунок попереднього нанесення лазерним легуванням бар'єрного 1 UA 98144 U 5 10 15 20 25 30 35 40 45 50 боридного підшару, щоб забезпечити вищу міцність зчеплення плазмового покриття із легованим боридним шаром, ніж із стальною підкладкою (титановими сплавами), обмежити взаємну дифузію елементів покриття із підкладкою, підвищити жаростійкість покриття шляхом утворення на поверхні суцільної захисної оксидної плівки шпінельного типу, що містить В2О3. Поставлена задача удосконалити корисну модель вирішується тим, що спосіб формування плазмового покриття для роботи при підвищених температурах полягає в оплавленні лазером частини покриття при оптимальному значенні параметрів оброблюваної поверхні, причому попередньо наноситься боридний підшар лазерним легуванням за допомогою оптичного 6 8 2 квантового генератора на СO2 (ОКГ) постійної дії потужністю 10 -10 Вт/см , діаметром плями лазерного променя 0,001-0,005 м, швидкістю пересування лазерного променя 0,003-0,01 м/с. Технологія формування боридного підшару полягала у наступному: підготовлюють поверхню (обезжирюють) сталі та титанового сплаву; наносять шар обмазки; оплавляють 6 8 2 обмазку променем лазера з потужністю випромінювання 10 -10 Вт/см , діаметром ділянок фокусування променя 0,001-0,005 м та швидкістю пересування променя 0,003-0,01 м/с. Лазерному легуванню піддають вуглецеві, леговані сталі та (+)-титановий сплав. Як обмазок використовують аморфний бор і карбід бору, як борвмісні компоненти, а порошкового матеріалу для плазмового напилення - евтектичний сплав на основі заліза. При дії лазерного променя обмазку окислюють з утворенням борного ангідриду В 2О3, що має склоподібну консистенцію і виконуючого захисну, функцію від подальшого окиснення. Приклад реалізації способу 1. З даних таблиці 1 видно, що найбільшу глибину легованого шару отримують при діаметрі лазерного пучка 0,003 м і швидкості пересування променя 0,007 м/с. За такої товщини міцність зчеплення плазмового покриття з легованим шаром вище, ніж зі стальною підкладкою (табл. 2). Це обумовлено низькою температурою плавлення (1413 K) легованого підшару (легкоплавка евтектика Fe-Fe2B) і його підплавленням при напиленні, що сприяє хімічній взаємодії покриття з підшаром. Високотемпературне окислювання покриттів досліджують на термостатичній установці ТМ50 у повітряному середовищі при температурі 873 K з витримкою зразків протягом 21600 с Нанесення боридного підшару підвищує жаростійкість плазмового дискретного покриття в інтервалі температур від 293 до 1073 K (табл. 2). Це зумовлено утворенням на поверхні покриття суцільної захисної плівки шпінельного типу, що містить В2О3. Випробування на тертя та зношування без мастила за схемою односпрямованого тертя ковзання проводять на установці М-22М в наступних умовах: температура - 293 і 873 K; навантаження - 3 МПа; швидкість ковзання -ОД м/с; контртіло - загартована сталь 45 з твердістю HRC 45-50. Експериментальні дослідження показали високу зносостійкість двошарового покриття як при кімнатних, так і при високих температурах порівняно з плазмовим покриттям без підшару (табл. 3). Це зумовлено підвищенням адгезійних властивостей, зниженням градієнта твердості по глибині покриття, підвищенням його термостабільності завдяки бар'єрним властивостям легованого боридного прошарку. Встановлено, що оксид В2О3, який утворюється при окисленні боридного підшарку, знаходячись у рідкому стані при підвищених температурах (вище 773 К), підживлює по порах неоплавленої частини плазмового покриття поверхню тертя і слугує мастилом. Коефіцієнт тертя та знос при цьому знижуються (табл. 3). Приклад реалізації способу 2. Спосіб використовується для зміцнення поверхні поршневого кільця двигуна внутрішнього згоряння 4411/12,5Т (матеріал кільця - сірий чавун, матеріал покриття - евтектичний слав на основі заліза). Нанесення боридного підшару та дискретну 6 8 обробку плазмового покриття проводили на безперервному СO2-лазері з потужністю 10 та 10 2 Вт/см відповідно. У таблиці 4 наведено технологічні параметри і властивості дискретного плазмового покриття з боридним підшаром. Наведений приклад підтверджує досягнення технічного результату при здійсненні заявленого способу. 2 UA 98144 U Таблиця 1 Залежність товщини легованого боридного підшару від режимів лазерного легування Режим лазерного легування швидкість пересування діаметр плями, м лазерного променя, м/с 0,001 0,033 0,019 0,013 0,01 0,007 0,005 0,003 0,003 0,033 0,019 0,013 0,01 0,007 0,005 0,003 0,005 0,033 0,019 0,013 0,01 0,007 0,005 0,003 Товщина легованого шару, м вуглецева сталь, легована сталь титановий сплав 0,00005 0,000085 0,00009 0,000140 0,00011 0,000210 0,00015 0,000295 0,00020 0,000310 0,00019 0,000315 0,00021 0,000310 0,000071 0,00012 0,000125 0,00017 0,000185 0,00029 0,00021 0,00035 0,000275 0,00048 0,00027 0,00049 0,000278 0,00048 0,000048 0,000075 0,00009 0,00013 0,0001 0,00028 0,00015 0,00030 0,00017 0,00031 0,00018 0,00031 0,000175 0,00030 Таблиця 2 Залежність товщини легованого боридного підшару, міцності зчеплення і жаростійкості плазмового покриття на легованій сталі від режимів лазерного легування Режим лазерного легування діаметр плями, м 0,003 швидкість пересування променя, м/с 0,033 0,019 0,013 0,01 0,007 0,005 0,003 Міцність зчеплення Окислювання покриття, 2 Дт/S, мг/см Товщина плазмового покриття, МПа легованого зі сталлю з боридним шару, м без підшару з підшаром без підшару підшаром 0,000071 0,000125 0,000185 0,00021 0,000275 0,00027 0,000278 22-30 25-32 40-55 60-70 80-95 75-92 79-90 75-95 2,7 2,2 1,8 0,9 0,8 0,75 0,81 3,3 Таблиця 3 Триботехнічні властивості плазмового дискретного покриття в залежності від обробки 2 Обробка Плазмове покриття нанесене на сталь Плазмове покриття нанесене на боридний підшар Приведений знос, мт/см за 10 м 293 К 873 К 40,35 36,40 27,50 3 12,35 3 Коефіцієнт тертя 293 К 0,60 873 К 0,20 0,52 0,11 UA 98144 U Таблиця 4 Технологічні параметри і властивості дискретного плазмового покриття з боридним підшаром Потужність лазерного Діаметр плями, м 2 опромінення, Вт/см дискретна дискретна легува легува обробка обробка ння ння покриття покриття 7 5 10 10 0,003 0,005 5 10 15 20 Коефіцієнт Площа Глибина підвищенн дискретно оплавленн я плазмов ї обробки, я, м зносостійк легований % е ості підшар покриття 0,00018 0,00025 20 0,00045 3,2 Товщина, м Джерела інформації: 5 1. А.с. 1675355 СССР, МКИ С 21D 1/78. Способ обработки деталей / А. Н. Тарасов, Н. А. Залевский, В. А. Панорилов, В. А. Смирнов (СССР) -№ 4688013; заявл. 03.05.89; опубл. 07.09.91, Бюл. №33. 2. Последующая обработка (предварительно) напыленных покрытий лазерным лучом (высокой мощности). Nachbehaudlung von Spritzschichten olurch Hochleistungslaser. Becker R., Sepold G. "Metalloberflache" 1987, 41, №7, 320-332, 297 (нем; рез. англ.). 3. Пат. 45548 Україна, МПК С 23 С 4/18. Спосіб формування зносостійкого дискретного плазмового покриття / Кіндрачук М. В., Духота О. І., Шевченко О. Л., Тісов О. В., Потягов В. Ю., Корбут Є. В.; заявник та патентовласник Національний авіаційний ун-т. - № u200906957; заявл. 03.07.09; опубл. 10.11.09, Бюл. №21.-6 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб формування плазмового покриття для роботи при підвищених температурах, що включає оплавлення лазером частини покриття при оптимальному значенні параметрів оброблюваної поверхні, який відрізняється тим, що попередньо наносять бар'єрний боридний 6 8 2 підшар лазерним легуванням з потужністю лазерного випромінювання 10 -10 Вт/см , діаметром ділянок фокусування променя 0,001-0,005 м та швидкістю пересування лазерного променя 0,003-0,01 м/с. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюKindrachuk Miroslav Vasyliovych, Shevchenko Oleksii Leonidovych, Dukhota Oleksandr Ivanovych, Kindrachuk Vitalii Myroslavovych, Korbut Yevhen Valentynovych, Mikosianchyk Oksana Oleksandrivna

Автори російськоюКиндрачук Мирослав Васильевич, Шевченко Алексей Леонидович, Духота Александр Иванович, Киндрачук Виталий Мирославович, Корбут Евгений Валентинович, Микосянчик Оксана Александровна

МПК / Мітки

МПК: C23C 4/02

Мітки: температурах, спосіб, роботи, формування, покриття, плазмового, підвищених

Код посилання

<a href="https://ua.patents.su/6-98144-sposib-formuvannya-plazmovogo-pokrittya-dlya-roboti-pri-pidvishhenikh-temperaturakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування плазмового покриття для роботи при підвищених температурах</a>

Попередній патент: Пристрій контролю переміщення електромобілів по нахилених дорогах

Наступний патент: Безпілотне повітряне судно з гібридною системою керування

Випадковий патент: Спосіб виготовлення заготовок з інструментальної сталі