Спосіб отримання твердого покриття з підвищеним опором втомному руйнуванню на поверхні металевого виробу

Номер патенту: 98452

Опубліковано: 27.04.2015

Автори: Кіндрачук Мирослав Васильович, Духота Олександр Іванович, Микосянчик Оксана Олександрівна, Кудрін Анатолій Павлович, Науменко Ніла Олександрівна, Тісов Олександр Вікторович

Формула / Реферат

1. Спосіб отримання твердого зносостійкого покриття, що включає попередню підготовку поверхні виробу інтенсивною пластичною деформацією і подальше нанесення покриття, який відрізняється тим, що з метою підвищення втомної міцності та зносостійкості попередню підготовку поверхні виробу здійснюють шляхом інтенсивної пластичної деформації дискретно.

2. Спосіб за п. 1, який відрізняється тим, що інтенсивну пластичну деформацію поверхні виробу здійснюють методом поверхневої пластичної деформації роликом.

3. Спосіб за пп. 1, 2, який відрізняється тим, що поверхневу пластичну деформацію здійснюють дискретно за сітчасто-стільниковою схемою з кроком 1-3 мм.

Текст

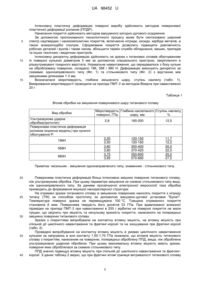

Реферат: Спосіб отримання твердого зносостійкого покриття включає попередню підготовку поверхні виробу інтенсивною пластичною деформацією і подальше нанесення покриття. З метою підвищення втомної міцності та зносостійкості попередню підготовку поверхні виробу здійснюють шляхом інтенсивної пластичної деформації дискретно. UA 98452 U (12) UA 98452 U UA 98452 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технології нанесення твердих захисних покриттів на метали для надання високих зносостійких властивостей і може знайти застосування в машино- та приладобудуванні, а також створенні міцних покриттів на поверхні легких сплавів (наприклад, титанових і алюмінієвих), які використовуються для виготовлення деталей в авіакосмічній техніці. Найбільш функціонально спроможними зносостійкими, корозійностійкими тощо є тверді покриття на основі оксидів, нітридів, карбідів і модифікацій вуглецю (алмазоподібні), які наносяться на металеві підкладки за допомогою іонно-плазмових методів. При цьому, для посилення міцності зчеплення (адгезійного зв'язку) між покриттями і підкладкою проводиться попередня обробка поверхні підкладки. Відомі способи підготовки поверхні металів перед нанесенням твердих покриттів, засновані на розпиленні поверхні підкладки іонами аргону з енергією до 1000 еВ [1] та розпилювання -3 поверхні у вакуумі 5·10 Па іонами аргону з енергією 1000-2000 еВ протягом 3-15 хв. і подальше нанесення покриття методом вакуумно-дугового розряду при температурі підкладки не вище 100 °C [2]. Відомі способи підготовки поверхні металів перед нанесенням твердих покриттів, засновані на підігріві підкладки до високих температур - [3] (нагрів підкладки до 600 °C) та [4] (нагрів підкладки до 400 °C). Недоліком зазначених способів є те, що отримані тверді покриття, які нанесені на м'які металеві підкладки, продавлюються і розтріскуються при локальних екстремальних навантаженнях, що скорочує термін експлуатації виробів з такими покриттями. Крім того, при нагріванні підкладок (вище 200 °C) часто відбуваються незворотні зміни фізичних і механічних властивостей металу внаслідок структурно-фазових перетворень. Найбільш близьким до корисної моделі є спосіб отримання твердого покриття на поверхні металевого виробу, який включає попередню підготовку поверхні виробу шляхом інтенсивної пластичної деформації методом ультразвукової ударної обробки, а покриття наносять після формування зміцненого нанокристалічного стану поверхні виробу методом вакуумного катоднодугового осадження [5]. Такий процес, без нагріву об'єму металу, дозволяє створювати міцні покриття на поверхні м'яких легкоплавких металів та сплавів, наприклад на основі алюмінію і магнію, хімічними або фізичними методами осадження. Даний спосіб прийнятий за прототип заявленої корисної моделі. Недоліком способу-прототипу є та обставина, що він не дозволяє одержати виріб з високою контактною і втомною міцністю поверхні в умовах жорсткого трибосилового навантаження, що обумовлено не достатньою товщиною наклепаного шару підкладки, розподілом напружень в ній. В основу корисної моделі поставлено задачу зміцнення захисного покриття на поверхні металевих виробів, зокрема виготовлених з м'яких металів або сплавів, при збереженні фізичних і механічних властивостей об'єму металу, шляхом проведення попередньої інтенсивної пластичної деформації зміцненням поверхні дискретним наклепуванням до дисперсного наноструктурного стану. Попереднє зміцнення поверхні металевого виробу за допомогою інтенсивної пластичної деформації залежно від умов навантаження забезпечує формування певного структурного стану поверхневого шару виробу і не змінює його внутрішньої (об'ємної) структури і механічних властивостей. Попереднє зміцнення поверхні виробу перед нанесенням покриття запобігає можливості продавлювання і розтріскування твердого покриття, нанесеного на поверхню виробу з більш м'якого матеріалу. Більша глибина деформованого шару, де зосереджуються максимальні напруження тертя, буде забезпечувати рівномірний розподіл навантаження в системі "метал - покриття", чинити опір руйнуванню покриття під дією тангенціально направлених сил тертя, демпфірувати їх, тобто слугувати міцною основою для покриття, підвищувати його працездатність у екстремальних умовах експлуатації, виключаючи його продавлювання, викришування та відшарування. Дискретна деформована структура поверхневого шару металу буде підвищувати втомну міцність виробу з покриттям. Це обумовлено створенням такого напружено деформованого стану, який забезпечує мінімальні напруження при терті, що встановлено аналітичними розрахунками, а також підтверджено експериментально. Поставлена задача вирішується тим, що в способі отримання твердого покриття на поверхні металевого виробу, що включає попередню підготовку поверхні виробу і подальше нанесення покриття, згідно з корисною моделлю, новим є те, що попередню підготовку поверхні виробу здійснюють шляхом дискретної інтенсивної пластичної деформації, а після формування дискретно зміцненого нанодисперсного стану поверхні виробу на неї наносять покриття. 1 UA 98452 U 5 10 15 Інтенсивну пластичну деформацію поверхні виробу здійснюють методом поверхневої пластичної деформації роликом (ППДР). Нанесення покриття здійснюють методом вакуумного катодно-дугового осадження. За допомогою пропонованого технологічного процесу може бути синтезовано широкий спектр надтвердих і нанокомпозитних покриттів, включаючи нітриди, оксиди, карбіди металів, а також алмазоподібні сполуки. Сформоване покриття дозволить підвищити довговічність робочих деталей і вузлів і таким чином, збільшити термін служби обладнання, машин, приладів та інших технічних і медичних пристроїв. Інтенсивну дискретну деформацію здійснюють на зразки з титанових сплавів обкочуванням їх поверхні кулькою діаметром 5 мм за допомогою спеціального пристрою, закріпленого в різцеутримувачі токарного верстата. Нормальне навантаження, що передавалося з боку кульки на оброблювану поверхню, складало 196, 588 і 980 Н. Деформацію виконують дискретно за схемами: однонаправленого типу (Фіг. 1) та стільникового типу (Фіг. 2) з відстанню між зміцненими ділянками 1-3 мм. Визначалася мікротвердість, глибина зміцненого шару, ступінь наклепу (табл. 1). Вимірювання мікротвердості проводили на приладі ПМТ-3 за методом Вікерса при навантаженні 20 г. Таблиця 1 Вплив обробки на зміцнення поверхневого шару титанового сплаву Вид обробки Ультразвукова ударна обробка(прототип) Поверхнева пластична деформація роликом (корисна модель) при зусиллі обкочування Р: 196Н 588Н 980Н Мікротвердість Глибина наклепаного Ступінь наклепу, поверхні, ГПа шару, мм % 2,8 180-200 12,5 3,35 3,50 3,60 3,80 3,75 3,95 120-150 120-160 350-400 370-420 550-600 570-680 11,7 12,2 20,0 22,5 25,0 27,5 Примітка: чисельник - зміцнення однонаправленого типу; знаменник - стільникового типу. 20 25 30 35 40 Поверхнева пластична деформація більш інтенсивно зміцнює поверхню титанового сплаву, ніж ультразвукова обробка. При цьому параметри зміцнення за схемою стільникового типу вищі, ніж однонаправленого типу. За даними просвічуючої електронної мікроскопії така обробка призводить до формування міцнішої нанодисперсної структури. На отримані зразки титанового сплаву зі зміцненою поверхнею наносять покриття з нітриду титану (TiN) за способом прототипу за допомогою вакуумно-дугової установки "Булат". Температура поверхні зразка не перевищувала 100 °C. Товщина отриманого покриття становила 6 мкм. Поверхнева твердість його досягла 23 ГПа. При вдавлюванні алмазної пірамідки на приладі ПМТ-3 при навантаженні в 200 г відбитки на поверхні покриття не мали тріщин, що свідчить про міцність та ненульову крихкість покриття, нанесеного на попередньо зміцнену поверхню титанового сплаву. Зразки з покриттями випробували на контактну втомну міцність, на втомну міцність при спільній дії циклічного навантаження та фретинг-корозії та на зношування при фретинг-корозії (табл. 2). Проведені випробування на контактну втомну міцність в умовах циклічного навантаження кулькою за напружень в зоні контакту 1,50-1,70 ГПа показали, що втомна міцність титанового сплаву з покриттям, нанесеним на поверхню, попередньо оброблену ППД, вища, ніж оброблена ультразвуковою ударною обробкою. При цьому максимальну втомну міцність мають зразки, поверхня яких оброблялася за схемою стільникового типу. ППД значно підвищує втомну міцність при спільній дії циклічного навантаження та фретингкорозії. З даних таблиці 2 видно, що при фретинг-втомі границя витривалості титанового сплаву 2 UA 98452 U 7 5 10 15 без зміцнення на базі 10 циклів знижується з 0,52 ГПа до 0,17 ГПа, тобто більш ніж в 3 рази. Попереднє обкочування поверхні титанового сплаву за схемою стільникового типу суттєво підвищує втомну його міцність з покриттям. При цьому границя втоми зразків, пластично деформованих із зусиллям 588Н, підвищилася майже до вихідного значення. Збільшення зусилля обкочування до 980Н знижує ефективність ППД, що обумовлено існуванням оптимальних режимів зміцнення, за яких, напевно, формується найбільш благоприємна епюра залишкових напружень. 5 Інтенсивність зношування зразків у парі зі сталлю 45 (Hv=5,9 ГПа) на базі N=5·10 циклів випробовували за наступних режимів навантаження: - питоме навантаження Р=19,8 МПа; - амплітуда відносного переміщення А=125 мкм; - частота вібрації v=25 Гц; - температура Т=293 K. Максимальну зносостійкість мають покриття, нанесені на попередньо зміцнену ППД поверхню титанових сплавів, деформовану із зусиллям 588Н за схемою стільникового типу. Таблиця 2 Контактна втомна міцність, втомна міцність при спільній дії циклічного навантаження і фретинг-корозії та інтенсивність зношування титанового сплаву з нітридним покриттям залежно від попередньої обробки його поверхні пластичним деформуванням Вид обробки Контактна втомна міцність, Інтенсивність зношування, кількість циклів до цикл/мкм 6 руйнування, ×10 Ультразвукова ударна обробка (прототип) Поверхневе пластичне деформування роликом за схемами: однонаправленого типу 25 30 35 40 0,96·10 0,5-0,6 1,56·10 стільникового типу (корисна модель) 20 0,5 0,6-0,7 2·10 5 5 5 Приклад реалізації корисної моделі Спосіб використовується для зміцнення головного шатуна поршневого двигуна, що піддається фретинг-зношуванню (матеріал - титановий сплав ВТ 22). Поверхню шатуна піддавали поверхневій пластичній деформації із зусиллям 588Н. На оброблену поверхню наносили покриття з нітриду титану (TiN) товщиною 5 мкм за допомогою вакуумно-дугової установки "Булат". Коефіцієнт підвищення зносостійкості становив 1,7. Наведений приклад підтверджує досягнення технічного результату при здійсненні заявленого способу. Джерела інформації: 1. Пат. 2062817 Российской Федерации, С23С14/00, 14/26. Способ повышения износостойкости режущих инструментов /Г.В. Костин, A.M. Гордон, Э.Л. Федоров, В.Д. Гречка, О.Ю. Данилов, А.Г. Гугля. - 5030949/10; заявл. 11.02.92; опубл. 27.06.96, Бюл. № 18. 2. A.c. 1626723 СССР, Способ подготовки поверхностей металлических изделий в вакууме перед нанесением покрытий /В.Е. Панарин, О.В. Микуляк, М.В. Киндрачук и др. - 4694714/24-21 (168414), заявл. 16.05.1989; опубл. 23.11.1990. 3. А.с. 1128618 СССР, С23С14/06. Материал износостойкого покрытия металлорежущего инструмента /А.Г. Гаврилов, Г.К. Галицкая, В.П. Жедь, А.К. Синельщиков, Л.М. Рыбакова, Л.И. Куксенова. - 3511568/24-21, заявл. 10.10.82; опубл. 07.03.87, Бюл. № 9. 4. А.с. 1779073 СССР, С23С14/00, 14/58. Способ получения износостойкого покрытия /В.П. Нестеренко, В.В. Козик, Э.А. Баертуев, А.В. Водопьянов, Д.В. Кожевников, А.Е. Покужалов и Р.Г. Катанов. - 4839570/21; заявл. 18.06.90; опубл. 2000, Бюл. № 3. 5. Пат. 75866 України, С23С14/00, С23С14/02 (2006.01). Спосіб отримання твердого покриття на поверхні металевого виробу /М.О. Васильєв, B.Є. Панарін, С.І. Сидоренко, С.М. Волошко, А.П. Бурмак № u201208822. заявл. 17.07.2012; опубл. 10.12.2012, Бюл. № 23. 3 UA 98452 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 1. Спосіб отримання твердого зносостійкого покриття, що включає попередню підготовку поверхні виробу інтенсивною пластичною деформацією і подальше нанесення покриття, який відрізняється тим, що з метою підвищення втомної міцності та зносостійкості попередню підготовку поверхні виробу здійснюють шляхом інтенсивної пластичної деформації дискретно. 2. Спосіб за п. 1, який відрізняється тим, що інтенсивну пластичну деформацію поверхні виробу здійснюють методом поверхневої пластичної деформації роликом. 3. Спосіб за пп. 1, 2, який відрізняється тим, що поверхневу пластичну деформацію здійснюють дискретно за сітчасто-стільниковою схемою з кроком 1-3 мм. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюKindrachuk Miroslav Vasyliovych, Dukhota Oleksandr Ivanovych, Kudrin Anatolii Pavlovych, Tisov Oleksandr Viktorovych, Mikosianchyk Oksana Oleksandrivna

Автори російськоюКиндрачук Мирослав Васильевич, Духота Александр Иванович, Кудрин Анатолий Павлович, Тисов Александр Викторович, Микосянчик Оксана Александровна

МПК / Мітки

МПК: C23C 14/00

Мітки: спосіб, втомному, отримання, виробу, опором, поверхні, твердого, руйнуванню, підвищеним, металевого, покриття

Код посилання

<a href="https://ua.patents.su/6-98452-sposib-otrimannya-tverdogo-pokrittya-z-pidvishhenim-oporom-vtomnomu-rujjnuvannyu-na-poverkhni-metalevogo-virobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання твердого покриття з підвищеним опором втомному руйнуванню на поверхні металевого виробу</a>

Попередній патент: Спосіб фармакологічного закриття артеріальної протоки у недоношених новонароджених

Наступний патент: Ламель для садово-паркової лави

Випадковий патент: Запобіжна фрикційна муфта