Спосіб хімічної очистки графіту

Номер патенту: 98691

Опубліковано: 11.06.2012

Автори: Лисін Володимир Ігоревич, Волков Олег Ігоревич, Скрипник Юрій Олексійович, Хоменко Володимир Григорович, Твердохліб Віктор Степанович, Барсуков В'ячеслав Зиновійович, Лихницький Костянтин Володимирович

Формула / Реферат

1. Спосіб хімічної очистки графіту, при якому проводять кислотну обробку графіту з наступною промивкою водою та сушінням, який відрізняється тим, що кислотну обробку графіту проводять в суміші трьох концентрованих кислот - азотної, соляної та плавикової, при їх співвідношенні, відповідно 1:2,9-3,1:0,8-2,6, при цьому обробку здійснюють протягом 3-5 годин.

2. Спосіб за п. 1, який відрізняється тим, що кислотну обробку здійснюють в реакторі та нутч-фільтрі, виконаних з кислотостійких матеріалів.

3. Спосіб за п. 1 або 2, який відрізняється тим, що графіт промивають до досягнення рН 6,5-7,0 водою, знесоленою, переважно за допомогою системи зворотного осмосу, далі - дистильованою водою - до досягнення промивною водою електропровідності вихідної дистильованої води, а перед сушінням графіт обезводнюють, переважно за допомогою центрифуги.

Текст

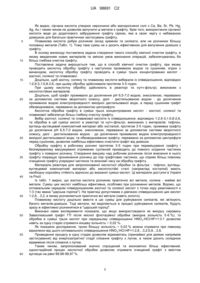

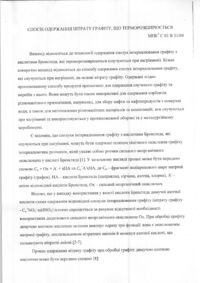

Реферат: Об'єкт винаходу: Спосіб хімічної очистки графіту. Галузь застосування: хімічна промисловість. Суть винаходу: Спосіб включає кислотну обробку графіту з наступною промивкою водою та сушінням, де кислотну обробку графіту проводять в суміші трьох концентрованих кислот азотної, соляної та плавикової. Азотну, соляну та плавикову кислоти вибирають із співвідношення, відповідно 1:2,9-3,1:0,8-2,6, при цьому обробку здійснюють протягом 3-5 годин. Кислотну обробку здійснюють в реакторі та нутч-фільтрі, виконаних з кислотостійких матеріалів. Після промивки водою продукти реакції фільтрують за допомогою знесоленої системою зворотного осмосу води до рН 7, далі - за допомогою дистильованої води - до досягнення промивною водою електропровідності вихідної дистильованої води, а перед сушінням обезводнюють, переважно за допомогою центрифуги. Технічний результат: забезпечення більш глибокої очистки графіту. 1 іл., 1 табл., 3 з. п. ф-ли. UA 98691 C2 (12) UA 98691 C2 UA 98691 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до хімічної промисловості, зокрема до способів хімічної очистки натурального і синтетичного графіту від мінеральних домішок і може бути використана для отримання високочистих графітів, що застосовуються при виробництві літій-іонних акумуляторів, паливних елементів, якісних первинних батарей, штучних алмазів тощо. Флотаційно збагачена природна графітова руда або збагачені магнітною сепарацією відходи металургійного виробництва, що містять синтетичний графіт, мають в своєму складі значну кількість мінеральних домішок. Ці домішки є оксидами, гідроксидами, солями різних металів, змішаними мінералами на основі силікатів та алюмінатів металів, які практично неможливо відокремити від графіту флотацією або магнітною сепарацією. Для промислового використання необхідно доочистити графіт. Доочистка графіту відбувається зазвичай термічними або хімічними способами, які спрямовані на руйнування та видалення домішок. Із відомих способів хімічної очистки графіту найширше використовується кислотний, лужний або комбінований [Авдеенко М.А., Багров Г.Н. Физико-химические основы получения чистого графита // Конструкционные углеграфитовые материалы: Сб. трудов. М.: Металлургия, 1964. С. 34-47]. Відомий спосіб хімічної очистки графіту [патент Великобританії № 7921, 1901 р.], який полягає в обробці графітової маси сірчаною або плавиковою кислотами, промивці одержаного продукту водою та подальшій обробці лугом (содою) і остаточній промивці водою. Однак, цей спосіб не забезпечує високий ступінь очистки від усіх зольних домішок. Відомий спосіб очистки графіту [патент США № 1145024, 1915 p.], який полягає спочатку в обробці натурального графіту розбавленою кислотою, подальшій промивці водою, нагріві з розплавленим лугом або лужним карбонатом і остаточній промивці водою і розбавленою кислотою. Графіт поступово прогрівається з лужним карбонатом і витримується при температурі 1050 °C, після чого промивається до кінцевого продукту послідовно водою і розбавленою кислотою. Згідно з цим патентом графіт очищається до зольності менше 1,5 %. Разом з тим, для широкого застосування графіту такої чистоти явно недостатньо і зольність має бути знижена принаймні на 2 порядки. Відомий спосіб хімічної очистки графіту, при якому проводять постадійну, переважно тристадійну обробку графіту лугом та кислотою почергово, з наступною промивкою водою та сушінням [Авторське свідоцтво СРСР № 195433, МПК С 01В31/04, 1967 р.]. При цьому графіт обробляють лужним агентом в автоклаві під тиском 12-15 атмосфер, нейтралізацію проводять розчином соляної кислоти. Згідно з даними автора винаходу, зольність флотаційного концентрату Заваллєвського графіту (Україна) зменшується після тристадійної обробці по схемі "соляна кислота - 10-20 % розчин NaOH в автоклаві під тиском 12-15 атм. - соляна кислота" з середнього початкового рівня 3,32 % до 0,026 %. Необхідно підкреслити, що наведений початковий рівень зольності 3,32 % не є типовим. Типова зольність, зокрема, Заваллєвського графіту після флотаційної обробки складає 10-14 % (графіти марок ГЕ та ГЛ), а кращий сучасний напівфабрикат після дуже ретельної флотаційної обробки має зольність 5-7 % (графіт марки ГП). Тому фактична кінцева зольність згідно з відомим способом може скласти в кращому випадку 0,10-0,05 %, що недостатньо для більшості сучасних застосувань високочистих графітів (літій-іонні акумулятори, паливні елементи, штучні алмази тощо). Крім того, використання автоклавів під тиском 12-15 атм. має певні незручності з експлуатацією такого обладнання,а також створює додаткові проблеми з охороною праці та технікою безпеки. Відомий також спосіб хімічної очистки графіту, при якому проводять кислотну обробку графіту з наступною промивкою водою та сушінням (Zaghib, К.; Song, X.; Guerfi, A.; Rioux, R.; Kinoshita, K. Purification process of natural graphite as anode for Li-ion batteries: chemical versus thermal. Can. Journal of Power Sources, No 8/15, pp. 119-121 (2003)). У відомому способі обробку графіту проводять в суміші 30 % сірчаної кислоти та 30 % фториду амонію при температурі 90 °C. При цьому фактично утворюється суміш плавикової (HF) та сірчаної кислоти, яка хімічним шляхом вилучає домішки з графіту і за висновками авторів забезпечує в літій-іонних батареях приблизно таку ж початкову кулонівську ефективність (порядку 90 %), як і графітів, очищених термічним шляхом (до 2400 °C в інертній атмосфері). Необхідно підкреслити, що початкова кулонівська ефективність не може бути достатнім критерієм чистоти графіту та ефективності його використання в батареях. Негативний вплив ряду домішок знаходить поступовий прояв в процесі заряду - розряду і призводить до скорочення строку експлуатації батарей, який авторами не оцінювався. Крім того, дуже легко показати, що запропонована суміш плавикової та сірчаної кислоти принципово не здатна вилучити багато металів-домішок із графіту. Для цього достатньо розглянути уважно таблицю розчинності солей в воді (Табл. 1). 1 UA 98691 C2 5 10 15 20 25 30 35 40 45 50 55 60 Як видно, сірчана кислота утворює нерозчинні або малорозчинні солі з Са, Ва, Sr, Pb, Hg, Ag, Au і таким чином не дозволяє вилучити ці метали з графіту. Крім того, використання сірчаної кислоти веде до додаткового забруднення графіту сіркою, яка в свою чергу є небажаною домішкою для багатьох практичних застосувань графіту. Плавикова кислота добре розчиняє оксид кремнію та силікати, але не розчинює більшу половину металів (Табл. 1). Тому така суміш не є досить ефективною для вилучення домішок з графіту. В основу винаходу поставлена задача створення такого способу хімічної очистки графіту, в якому введенням нових матеріалів та зміною умов виконання операцій, забезпечувалась би більш глибока очистка графіту. Поставлена задача вирішується тим, що в способі хімічної очистки графіту, при якому проводять кислотну обробку графіту з наступною промивкою водою та сушінням, згідно з винаходом, кислотну обробку графіту проводять в суміші трьох концентрованих кислот азотної, соляної та плавикової. Доцільно, щоб азотну, соляну та плавикову кислоти вибирали із співвідношення, відповідно 1:2,9-3,1:0,8-2,6, при цьому обробку здійснювали протягом 3-5 годин. При цьому кислотну обробку здійснюють в реакторі та нутч-фільтрі, виконаних з кислотостійких матеріалів. Доцільно, щоб графіт промивали до досягнення рН 6,5-7,0 водою, знесоленою, переважно за допомогою системи зворотного осмосу, далі - дистильованою водою - до досягнення промивною водою електропровідності вихідної дистильованої води, а перед сушінням графіт обезводнювали, переважно за допомогою центрифуги. Кислотна обробка графіту в суміші трьох концентрованих кислот - азотної, соляної та плавикової забезпечує більш глибоку очистку графіту. Вибір азотної, соляної та плавикової кислоти із співвідношення, відповідно 1:2,9-3,1:0,8-2,6, та обробка в цій суміші кислот в реакторі та нутч-фільтрі, виконаних з матеріалів: тефлон, вуглець-вуглецевий композитний матеріал або хосталой, протягом 3-5 годин, промивка графіту до досягнення рН 6,5-7,0 водою, знесоленою, переважно за допомогою системи зворотного осмосу, далі - дистильованою водою - до досягнення промивною водою електропровідності вихідної дистильованої води, та обезводнювання графіту, переважно за допомогою центрифуги перед сушінням, дозволяє найбільш ефективно очистити графіт від домішок. Обробку графіту в робочому розчині протягом 3-5 годин при перемішуванні графіту і безперервному вакуумуванні отриманих суспензій призводить до повного осідання частинок графіту з поверхні розчину. Створення вакууму над робочим розчином після внесення в нього графіту покращує проникнення розчину до пор графітових частинок, що сприяє більш повному очищенню графіту усередині частинок та економії часу на обробку графіту. Матеріали реактора для запропонованої кислотної обробки та фільтра - тефлон, вуглецьвуглецевий композитний матеріал або кислотостійкі сталі (наприклад хосталой) мають необхідну корозійну стійкість відносно до вказаної суміші кислот. Ці матеріали доступні в Україні та Росії. Із табл. 1 видно, що азотна кислота розчиняє практично всі метали, соляна - майже всі метали. Суміш цих кислот найбільш ефективна, особливо при розчиненні металів. Відомо, що оптимальним середнім співвідношенням азотної та соляної кислот з точки зору реактивності є 1:3 (так звана "царська горілка"). На практиці допустимим є діапазон співвідношення цих кислот 1:2,8…3,2, в якому розчиняються практично всі метали (навіть золото). Плавикову кислоту доцільно ввести в цю суміш для руйнування силікатів, які зв'язують багато металів-домішок. Тоді метали, які виділяються в процесі руйнування силікатів, будуть зразу ж ефективно розчинятися в "царській горілці". Виконані нами експерименти показали, що якщо використовувати як вихідну сировину Заваллєвський графіт ГП після якісної флотаційної обробки (вихідна зольність 5-6 %), то обробка в суміші трьох кислот при середньому співвідношенні HNO 3:НСl:HF=1:3:1 дозволяє навіть за одну стадію отримати кінцеву зольність ~ 0,02 %. Як показали дослідження, трохи більшу зольність ~ 0,03 % можна отримати при певному відхиленні від цього оптимального співвідношення HNO 3:НСl:HF=1:2,8…3,2:0,8…2,6. Проведення процесу в одну стадію дозволяє відмовитись (принаймні для деяких напрямків застосування) від енергозатратної стадії спікання графіту з лугом, а також досить складною відмивкою після спікання з лугом. Таким чином, запропонований значно спрощений та економічно більш ефективний, одностадійний процес кислотної обробки дозволяє отримати очищений графіт з вмістом вуглецю на рівні 99,98-99,97 %. 2 UA 98691 C2 Табл. 1. Розчинність деяких солей, кислот та лугів. Катіони + Н + Na + K + NH4 2+ Mg 2+ Са 2+ Sr 2+ Ва 2+ Sn 2+ Pb 3+ Аl 3+ Cr 2+ Mn 2+ Fe 3+ Fe 2+ Co 2+ Ni 2+ Cu 2+ Zn 2+ Cd 2+ Hg 2+ Hg2 + Ag 5 10 15 20 25 OH P P P P H M M P H H H H H H H H H H H H H H H F P P P P PК HК HК PК P H M P P M P M M M M P P P P Cl P P P P P P P P P M P P P P P P P P P P P HК HК Br P P P P P P P P P M P P P P P P P P P P M HК HК I P P P P P P P P M M P P P P P P P P HК HК HК S2 M P P P M M P P PК PК Г Г Н Н Н PК Н PК PК HК PК HК Аніони NO3 P P P P P P P P P P P P P P P P P P P P P P P 2 CO3 P P P H H H H H H Г Г Н Н Г Н Н Г Н Н Н Н Н 2 SiO3 Н Р Р Р РК РК РК РК Н Н НК Н Н Н Н Н Н Н Н Н Н Н Н 2 SO4 Р Р Р Р Р М РК НК Р Н Р Р Р Р Р Р Р Р Р Р Р М М 3 РО4 Р Р Р Р РК РК РК РК Н Н РК РК Н Н РК Н Н Н Н Н Н Н Н Умовні позначення: Р - речовина добре розчинна в воді; М - речовина малорозчинна в воді; Н - речовина практично нерозчинна в воді, але розчинна в слабких кислотах; РК - речовина нерозчинна в воді, але розчинна в сильних кислотах; НК - речовина нерозчинна ні в воді, ні в кислотах; Г - речовина не існує в контакті з водою завдяки гідролізу; - речовина взагалі не існує. На кресленні показаний приклад технологічної схеми очистки графіту за заявленим способом. Технологічна схема очистки графіту включає реактор для кислотної обробки 1, пристрій для фільтрації і промивки графіту 2; центрифугу 3, сушарку 4, установку для нейтралізації та очистки стічних вод 5, вакуумний насос 6, дистилятор 7 та установку зворотного осмосу 8. Заявлений спосіб хімічної очистки графіту здійснюють таким чином. Графітовий порошок після флотаційного збагачення надходить в реактор для кислотної обробки 1, де він змішується з сумішшю кислот. У реакторі суміш безперервно перемішується. Обробку графіту в робочому розчині здійснюють 3-5 годин при перемішуванні графіту і безперервному вакуумуванні отриманих суспензій до повного осідання частинок графіту з поверхні розчину. Одночасно з перемішуванням реакційної суміші з реактора для кислотної обробки 1 відкачується повітря за допомогою вакуумного насоса 6, в результаті концентрована суміш кислот проникає у всі пори графіту і взаємодіє з домішками, таким чином створення вакууму над робочим розчином після внесення в нього графіту покращує проникнення розчину до пор графітових частинок, що сприяє більш повному очищенню графіту усередині частинок та економії часу на обробку графіту. Далі графітовий порошок попадає в пристрій для фільтрації і промивки 2 (переважно, в нутч-фільтр або друк-фільтр, виконані також із тефлону, вуглецьвуглецевого композитного матеріалу або кислотостійких сталей (наприклад хосталою), спочатку знесоленою водою (з установки зворотного осмосу 8) до рН=6,5-7, потім дистильованою (з дистилятора 7) до досягнення електропровідності промивних вод рівної електропровідності 3 UA 98691 C2 5 10 15 дистиляту. Для пришвидшення процесу фільтрації у пристрої 2 використовується знижений тиск, який забезпечує вакуумний насос 6. Перед сушінням графіт потрапляє до центрифуги 3 для зневоднення графітового порошку. Для повного зневоднення графітового порошку і видалення домішок центрифугу 3 спочатку обертають з малою швидкістю, а віджимання порошку здійснюють при максимальній швидкості обертання. Після зневоднення графіт сушать при 300-350 °C в сушарці 4. Стічні води після промивки з пристрою для фільтрації та промивки 3, та центрифуг 4 надходять на нейтралізацію та очистку в установку для нейтралізації та очистки стічних вод 5. Заявлений спосіб хімічної очистки графіту забезпечує досить високий ступінь чистоти графіту (99,97-99,98 % С) і може бути використаний в виробництві батарей. Крім того, він може знайти застосування для виробництва штучних алмазів та електрохімічних генераторів (паливних елементів). На основі запропонованого способу можливе створення ефективної промислової технології очистки графіту. ФОРМУЛА ВИНАХОДУ 20 25 1. Спосіб хімічної очистки графіту, при якому проводять кислотну обробку графіту з наступною промивкою водою та сушінням, який відрізняється тим, що кислотну обробку графіту проводять в суміші трьох концентрованих кислот - азотної, соляної та плавикової, при їх співвідношенні, відповідно 1:2,9-3,1:0,8-2,6, при цьому обробку здійснюють протягом 3-5 годин. 2. Спосіб за п. 1, який відрізняється тим, що кислотну обробку здійснюють в реакторі та нутчфільтрі, виконаних з кислотостійких матеріалів. 3. Спосіб за п. 1 або 2, який відрізняється тим, що графіт промивають до досягнення рН 6,5-7,0 водою, знесоленою, переважно за допомогою системи зворотного осмосу, далі дистильованою водою - до досягнення промивною водою електропровідності вихідної дистильованої води, а перед сушінням графіт обезводнюють, переважно за допомогою центрифуги. Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for chemical purification of graphite

Автори англійськоюBarsukov Viacheslav Zinoviiovych, Lysin Volodymyr Ihorevych, Lykhnytskyi Kostiantyn Volodymyrovych, Khomenko Volodymyr Hryhorovych, Skrypnyk Yurii Oleksiiovych, Volkov Oleh Ihorovych, Tverdokhlib Viktor Stepanovych

Назва патенту російськоюСпособ химической очистки графита

Автори російськоюБарсуков Вячеслав Зиновьевич, Лысин Владимир Игоревич, Лихницкий Константин Владимирович, Хоменко Владимир Григорьевич, Скрипник Юрий Алексеевич, Волков Олег Игоревич, Твердохлиб Виктор Степанович

МПК / Мітки

МПК: C01B 31/00

Мітки: очистки, графіту, спосіб, хімічної

Код посилання

<a href="https://ua.patents.su/6-98691-sposib-khimichno-ochistki-grafitu.html" target="_blank" rel="follow" title="База патентів України">Спосіб хімічної очистки графіту</a>

Попередній патент: Спосіб вертикального електрорезонансного зондування

Наступний патент: Пристрій для прибирання сухого сипкого матеріалу

Випадковий патент: Контактна лінза для офтальмоскопії