Пристрій для виготовлення трубчастих виробів з бетонних сумішей

Номер патенту: 10013

Опубліковано: 30.09.1996

Автори: Кострюков Костянтин Борисович, Тувівович Едуард Михайлович, Бабушкін Володимир Іванович, Кухар Василь Іванович

Формула / Реферат

Устройство для изготовления трубчатых изделий из бетонных смесей, содержащее вертикальную наружную форму и поворотную головку, закрепленную на приводном валу, установленную соосно с наружной формой с возможностью вращения и вертикального перемещения, при этом на поворотной головке смонтированы уплотняющие ролики с коническими прессующими поверхностями, образующая которых расположена под углом 45-60° к горизонтальному сечению головки, отличающееся тем, что головка снабжена дополнительными уплотняющими роликами, образующая конической поверхности которых расположена горизонтально, при этом упомянутые ролики расположены на головке в порядке чередования с уплотняющими роликами, образующая которых расположена под углом к горизонтальному сечению головки, а вершины конической поверхности всех роликов лежат на оси вращения поворотной головки.

Текст

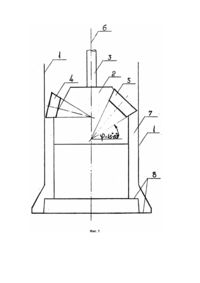

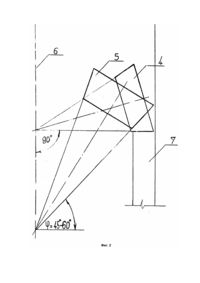

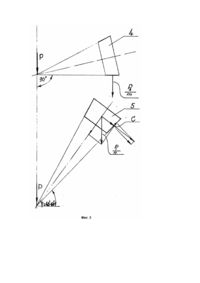

Изобретение относится к производству бетонных и железобетонных труб методом прессования и предназначено для использования на предприятиях стройиндустрии. Основной проблемой в производстве бетонных и железобетонных труб средних и больших диаметров (более 900мм) является обеспечение прочности, снижение заводского брака при формовании изделий. Известно устройство для формования трубчатых бетонных и железобетонных изделий, которое содержит вертикальную наружную форму и поворотную головку, закрепленную на приводном валу, установленную соосно с наружной формой с возможностью вращения и вертикального перемещения. На поворотной головке смонтированы уплотняющие ролики и трамбующие башмаки с пневмоударниками [1]. При работе устройства в вертикальную наружную форму спускают поворотную головку, порционно подают бетонную смесь в промежуток между наружной формой и поворотной головкой. При этом ролики и трамбующие башмаки, приводимые во вращение посредством приводного вала, осуществляют уплотнение смеси под действием массы приводного вала с поворотной головкой. По мере уплотнения бетонной смеси происходит самоподъем роликов, поворотной головки и вала. Недостатками устройства являются низкое качество формуемых изделий, повышенная энергоемкость устройства и интенсивный износ роликов. Причины, обуславливающие перечисленные недостатки, состоят в следующем. Во-первых, при формовании изделия ролики, имеющие цилиндрическую форму и расположенные таким образом, что их оси перпендикулярны оси вращения поворотной головки, не обеспечивают примыкания к внутренней поверхности наружной формы, в связи с чем не оказывают воздействия на определенную часть бетонной смеси в зоне ее примыкания к наружной форме. Уплотнение упомянутой части смеси осуществляется за счет трамбующих башмаков, что приводит к различной степени уплотнения смеси по сечению изделия и увеличивает энергоемкость устройства в целом. Во-вторых, при вращении поворотной головки ролики осуществляют качение со скольжением относительно поверхности бетонной смеси, что приводит к интенсивному износу рабочей поверхности уплотняющих роликов. Известно также устройство, в котором частично устранены перечисленные недостатки, выбранное в качестве прототипа [2]. Известное устройство для изготовления трубчатых изделий из бетонных смесей содержит вертикальную наружную форму и поворотную головку, закрепленную на приводном валу, установленную соосно с наружной формой с возможностью вращения и вертикального перемещения, при этом на поворотной головке смонтированы уплотняющие pi лики с коническими прессующими поверхностями. На верхнем диске поворотной головки установлена емкость с наклонными стенками, сужающимися кверху, которая разделена радиальной перегородкой на отсеки. В каждом отсеке на верхнем диске поворотной головки выполнены сквозные прорези для подачи бетонной смеси в форму. В таком устройстве каждый уплотняющий ролик свободно посажен на соответствующий вал, ось которого параллельна оси приводного вала поворотной головки. Устройство работает следующим образом. В подготовленную вертикально установленную наружную форму опускают поворотную головку с отсеками, заполненными бетонной смесью. При вращении поворотной головки бетонная смесь в отсеках под действием центробежных сил перемещается к сквозным прорезям, просыпается в промежуток между наружной формой и поворотной головкой, где она прессуется уплотняющими коническими роликами, По мерз заполнения формы и послойного уплотнения бетонной смеси происходит самоподъем поворотной головки. Недостатками известного устройства являются относительно низкая прочность формуемого изделия и интенсивный износ уплотняющих роликов. Причиной, обуславливающей отмеченные недостатки является расположение уплотняющих роликов относительно оси вращения поворотной головки, а именно, размещение осей вращения роликов параллельно оси вращения головки. Это обстоятельство приводит к неравномерности уплотнения бетонной смеси в сечении стенки формуемого изделия, т.е. максимальное прессующее усилие обеспечивается в месте контакта прессующей поверхности ролика с бетонной смесью, а с удалением от прессующей поверхности к внутренней стенке наружной формы степень уплотнения бетонной смеси в стенке изделия существенно снижается. В то же время прокатывание роликов по бетонной смеси не является чистым качением и характеризуется как качение со скольжением, что приводит к интенсивному износу роликов и выходу устройства из строя. Задачей настоящего изобретения является создание устройства для изготовления трубчатых изделий из бетонных смесей, обеспечивающего высокую прочность формуемого изделия за счет повышения степени уплотнения бетонной смеси и обладающего высокими эксплуатационными свойствами. Для решений поставленной задачи в известном устройстве для изготовления трубчатых изделий из бетонных смесей, содержащем вертикальную наружную форму и поворотную головку, закрепленную на приводном валу, установленную соосно с наружной формой с возможностью вращения и вертикального перемещения, в котором на поворотной головке смонтированы уплотняющие ролики с коническими прессующими поверхностями, согласно изобретению, уплотняющие ролики расположены на головке в порядке чередования роликов с горизонтально расположенной образующей конической поверхности в зоне контакта с формуемым изделием и роликов упомянутая образующая которых наклонена под углом 45 - 60° к горизонтальному сечению головки, при этом вершина конической поверхности ролика лежит на оси вращения поворотной головки. Указанное размещение уплотняющих роликов обеспечивает поочередное, в разных направлениях, воздействие на загружаемую о форму бетонную смесь, таким образом, что ролик с наклонной образующей вытесняет бетонную смесь по направлению к стенке формы, а движущийся следом ролик с горизонтально расположенной образующей воздействует на бетонную смесь в вертикальном направлении. При последовательном воздействии роликов на бетонную смесь в разных направлениях перед окончательным уплотнением происходит ее интенсивное принудительное перемешивание, что приводит к дополнительной гидратации цемента и удалению пленок окислов с поверхности зерен заполнителя. Этот эффект увеличивается с увеличением жесткости бетонной смеси, уменьшением содержания в ней крупного заполнителя, с уменьшением скорости подъема рабочего органа (увеличением количества импульсов воздействия на бетон), с увеличением силового воздействия вертикального давления на ролики за счет изменения давления в гидросистеме привода вертикального перемещения рабочего органа. Вместе с тем, при интенсивном принудительном перетирании жестких бетонных смесей, особенно смеси цементно-песчаной, происходит разогрев смеси, что, как известно, приводит к интенсификации процесса твердения, т.е. к сокращению времени достижения распалубочной прочности бетона и одновременно - к значительному сокращению расхода пара или других теплоносителей, применяемых для подогрева бетонной смеем о процессе термообработки изделия (см. таблицу). Наряду с вышеизложенным, уменьшается износ рабочей поверхности уплотняющих роликов в связи с тем, что при уплотнении смеси обеспечивается качение роликов относительно последней. Это обусловлено расположением вершины конической поверхности каждого ролика на оси вращения поворотной головки. Сущность предлагаемого технического решения поясняется чертежами, где на фиг.1 представлен продольный разрез устройства для формования трубчатых изделий, на фиг.2 взаимное расположение уплотняющих роликов, на фиг.3 - изображена схема уплотняющих усилий. Устройство для вертикального формования трубчатых изделий из бетонной смеси содержит вертикальную наружную форму 1 и поворотную головку 2, закрепленную на приводном валу 3, установленных соосно с наружной формой 1 с возможностью вращения и вертикального перемещения. На поворотной головке 2 смонтированы уплотняющие ролики 4, 5 с коническими прессующими поверхностями. Уплотняющие ролики 4, 5 расположены на погоротной головке 2 в порядке чередования роликов 4 с горизонтально расположенной образующей конической поверхности в зоне контакта с формуемым изделием 7 и роликов 5, образующая которых размещена под углом 45 - 60° к горизонтальному сечению головки, при этом вершина (AB) образующей каждого ролика лежит на оси 6 поворотной головки 2. Форма 1 снабжена основанием 8. Устройство работает следующим образом. В исходном положении, предшествующем началу формования, форму 1 располагают соосно валу 3 на основании 8, после чего поворотную головку 2 вводят в форму 1 до упора рабочих поверхностей роликов 4 и 5 в отверстие основания 8, включают привод вращения вала 3. Через дозировочный питатель (на чертежах не показан) в форму 1 подают требуемое количество бетонной смеси заданной жесткости, которая через зазоры между роликами равномерно распределяется по основанию 8. Уплотняющие ролики 4 и 5 за счет сил трения о бетонную смесь начинают вращаться, благодаря подшипниковым опорам, на соответствующих валиках вокруг собственной оси и одновременно совершают вращательное движение вокруг оси б вала 3. В зависимости от угла наклона нижней рабочей образующей ролика (4, 5) к горизонтальному сечению головки 2, сила давления поворотной головки 2 на бетон распределяется соответственно на преобладающие радиальные либо осевые усилия (см. фиг.3). Уплотнение слоя бетонной смеси непосредственно на основании 8 будет происходить до определенного предела, заданного величиной вертикального давления на поворотную головку 2. После этого захватываемые вращающимися группами роликов 4 и 5 новые порции бетонной смеси будут уплотняться на нижних, ранее уплотненных слоях бетонной смеси. Подъем поворотной головки 2 с уплотняющими роликами (4, 5) происходит с заданной, регулируемой скоростью. Подачу бетонной смеси в форму 1 осуществляют дозированным непрерывным потоком. Процесс прессования будет протекать до тех пор, пока не произойдет формование всей цилиндрической части изделия 7. По окончании формования цилиндрической части изделия 7 ролики 4 с горизонтальной образующей формуют гладкую торцевую поверхность втулочной части трубы. Во время работы устройства на приводной вал 3 передается давление где - давление передаваемое каждым роликом групп 4 и 5, имеющих соответствующее количество роликов n и m. Уплотняющее давление P распределяется в зависимости от угла наклона рабочих поверхностей роликов (4, 5). Группа роликов 4 с горизонтально расположенной образующей передает давление вертикально вниз без изменения, а группа роликов 5 преобразует давление в зависимости от угла наклона образующей роликов к горизонтали. При этом составляющая С направлена вверх по образующей ролика 5. После окончания формования происходит освобождение изделия 7 от формы 1 (полная немедленная распалубка) и изделие в соответствии с технологической схемой направляется для дальнейшей обработки. Заявленное устройство обеспечивает повышение качества и прочности формуемых трубчатых изделий за счет активизации бетонной смеси (дополнительной гидратации цемента и удаления пленок окислов с поверхности зерен заполнителя) при интенсивном принудительном ее перемешивании в процессе формования изделий и за счет воздействия уплотняющих усилий в разных направлениях. А за счет разогрева бетонной смеси в процессе формования изделий при интенсивном трении составляющих и, как результат, - сокращения времени достижения заданной прочности бетонных изделий - достигается уменьшение количества металлооснастки (основанийподдонов), энергозатрат и уменьшение количества постов термообработки изделий, т.е. производственной площади технологической линии.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for production of tubular articles from concrete mixes

Автори англійськоюBabushkin Volodymyr Ivanovych, Kukhar Vasyl Ivanovych, Kostriukov Kostiantyn Borysovych, Tuvivovych Eduard Mykhailovych

Назва патенту російськоюУстройство для изготовления трубчатых изделий из бетонных смесей

Автори російськоюБабушкин Владимир Иванович, Кухар Василий Иванович, Кострюков Константин Борисович, Тувивович Эдуард Михайлович

МПК / Мітки

МПК: B28B 21/02

Мітки: пристрій, виробів, сумішей, трубчастих, бетонних, виготовлення

Код посилання

<a href="https://ua.patents.su/7-10013-pristrijj-dlya-vigotovlennya-trubchastikh-virobiv-z-betonnikh-sumishejj.html" target="_blank" rel="follow" title="База патентів України">Пристрій для виготовлення трубчастих виробів з бетонних сумішей</a>

Попередній патент: Силовий агрегат

Наступний патент: Пристрій для утворення петель, вязки і накладання скріпок на кінці ковбасних батонів

Випадковий патент: Спосіб отримання холоду і тепла і пристрій для здійснення цього способу