Вирівнювальний пристрій та спосіб завантаження камери коксування коксової печі

Формула / Реферат

1. Спосіб завантаження камери коксування (1) коксової печі, при якому за допомогою принаймні одного, розташованого на планувальній штанзі (9), вимірювального пристрою (11) і підключеного до нього обчислювального блока (5) в процесі завантаження всередині камери коксування (1) печі визначають хід засипки в подовжньому напрямі і залежно від отриманого ходу засипки здійснюють додаткове завантаження камери коксування (1) печі, який відрізняється тим, що за допомогою вимірювального пристрою (11) в подовжньому і поперечному напрямах камери коксування (1) печі безконтактним шляхом визначають тривимірний профіль рівня завантаження, причому визначають висоту завантаження в дискретних точках, які в подовжньому і поперечному напрямах камери печі утворюють сітку, і по ширині між двома завантажувальними отворами пічної камери в подовжньому напрямку передбачені відповідно щонайменше п'ять точок сітки.

2. Спосіб за п. 1, який відрізняється тим, що за допомогою обчислювального блока (5) за тривимірним профілем рівня завантаження для ділянки камери коксування (1) печі або всієї камери коксування (1) печі обчислюють порожній об'єм, що залишився до максимального завантаження, причому потім в процесі завантаження здійснюють завантаження відповідною додатковою кількістю.

3. Спосіб за п. 1 або 2, який відрізняється тим, що планувальну штангу (9) позиціонують за допомогою обчислювального блока (5) залежно від отриманого тривимірного профілю рівня завантаження в подовжньому напрямі камери коксування (1) печі.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що камеру коксування (1) печі завантажують за допомогою завантажувальної машини (2), причому остання містить декілька транспортуючих пристроїв (3), що додають відповідно до одного завантажувальному отвору (4) камери коксування печі (1) і керовані незалежно один від одного за допомогою обчислювального блока (5).

5. Вирівнювальний пристрій для здійснення способу за будь-яким з пп. 1-4 у коксовій печі, що виконаний з можливістю вводу в камеру коксування (1) печі, планувальною штангою (9), який відрізняється тим, що на планувальній штанзі (9) розташований безконтактно працюючий і підключений до обчислювального блока (5) принаймні один вимірювальний пристрій (11) для визначення тривимірного профілю рівня завантаження, який по ширині пічної камери в поперечному напрямку і в проміжку між двома завантажувальними отворами камери печі в подовжньому напрямку робить можливим щонайменше відповідно до п'яти точок сітки.

6. Пристрій за п. 5, який відрізняється тим, що вимірювальний пристрій (11) виконаний у вигляді лазерного вимірювального пристрою.

7. Пристрій за п. 5 або 6, який відрізняється тим, що на планувальній штанзі (9) розташовані принаймні два безконтактних віддалених один від одного в подовжньому напрямі вимірювальних пристрої (11).

8. Пристрій за будь-яким з пп. 5-7, який відрізняється тим, що додатково передбачено пристрій для очищення принаймні одного вимірювального пристрою (11).

9. Пристрій за будь-яким з пп. 5-8, який відрізняється тим, що принаймні один вимірювальний пристрій (11) містить дзеркала, світлопроводи, хвилеводи і тому подібне, причому електронні деталі вимірювального пристрою (11) розташовані таким чином, що при роботі планувального пристрою вони знаходяться за межами камери коксування печі (1), що завантажують.

Текст

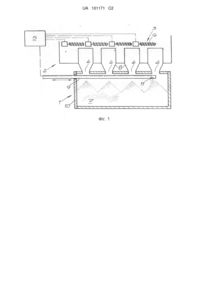

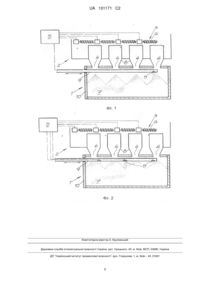

Реферат: Винахід належить до способу завантаження камери коксування (1) коксової печі, при якому за допомогою принаймні одного розташованого на планувальній штанзі (9) вимірювального пристрою (11) і підключеного до нього обчислювального блока (5) в процесі завантаження всередині камери коксування (1) визначається хід засипки в подовжньому напрямку і залежно від отриманого ходу засипки здійснюється додаткове завантаження камери коксування (1). Згідно з винаходом, за допомогою вимірювального пристрою (11) в подовжньому і поперечному напрямах камери коксування (1) безконтактним шляхом визначається тривимірний профіль рівня завантаження. Об'єктом винаходу є також вирівнювальний пристрій для здійснення способу з безконтактно працюючим, розташованим на планувальній штанзі (9) вимірювальним пристроєм (11). UA 101171 C2 (12) UA 101171 C2 UA 101171 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до способу завантаження камери коксування коксової печі, при якому за допомогою, принаймні, одного розташованого на планувальній штанзі вимірювального пристрою і підключеного до нього обчислювального блоку в процесі завантаження усередині камери коксування визначається хід засипки і залежно від отриманого ходу засипки здійснюється додаткове завантаження камери коксування. На коксохімічних заводах камери коксування коксових печей завантажуються через завантажувальні отвори за допомогою завантажувальної машини, розташованої на коксовій батареї з можливістю переміщення. При цьому завантаження окремих завантажувальних отворів відбувається за допомогою доданих їм транспортуючих шнеків з керуванням частотою обертання, які завантажують в пічну камеру коксівне вугілля, через вугільні воронки. Розрахунок транспортуючих шнеків і настройка частоти їх обертання в процесі завантаження залежать, зокрема, від об'єму камер коксування, бажаного часу завантаження, послідовності завантаження різних камер коксування коксової печі і величини вугільних воронок завантажувальної машини. Для рівномірного розподілу насипних конусів коксівного вугілля, що утворилися при завантаженні, передбачений вирівнювальний пристрій з планувальною штангою, яка у верхній частині камери коксування вводиться через планувальний отвір її дверець і переміщається в подовжньому напрямі камери коксування. З практики відомо, що при запуску завантажувальної машини визначається досягнута з основною настройкою частоти обертання шнеків висота завантаження під завантажувальними отворами і по ній оцінюється ступінь завантаження, причому за допомогою оцінки відбувається узгодження частоти обертання шнеків для досягнення кращого завантаження. Отримані настройки служать основою для тривалої експлуатації коксової печі і можуть бути перевірені за рахунок повторних вимірювань висоти завантаження під завантажувальними отворами або за рахунок визначення профілю коксового пирога при витискуванні. Спосіб завантаження камери коксування коксової печі з описаними вище ознаками відомий з DE 102005007164 А1, причому вимірювальний пристрій, що містить контактний датчик, розташований на головці планувальної штанги. Вимірювальний пристрій детектує контакт і вихід з контакту з насипним конусом, що утворився за рахунок завантаженого коксівного вугілля. По вимірювальних сигналах обчислювальний блок визначає хід засипки, причому за допомогою цієї інформації може здійснюватися додаткове завантаження камери коксування. При цьому хід засипки можна визначити тільки тоді, коли утворені насипні конуси досягнуть висоти планувальної штанги, а камера коксування вже в значній мірі завантажена. Точність описаного способу також вимагає підвищення, оскільки точну форму насипних конусів на основі сигналів контактного датчика визначити не можна. Так, крутизна окремих насипних конусів може сильно залежати від розподілу по крупності та поверхневої структури використовуваного для коксування вугілля, і її не можна визначити заздалегідь. З публікацій JP 2005-239 787 A і ЕР 0 130 170 А2 відомий відповідно спосіб завантаження пічної камери коксової батареї, причому за допомогою вимірювального пристрою, розташованого на планувальній штанзі, визначається хід засипки під час процесу завантаження в подовжньому напрямку. Залежно від профілю, визначеного в подовжньому напрямку, може здійснюватися додаткове завантаження пічної камери. З публікації DE 102005010114 А1, що стосується способу і системи керування пристроєм керування коксової печі, відоме визначення висоти завантаження в процесі завантаження під завантажувальними отворами камери коксування. За допомогою отриманої таким чином інформації хід засипки в подовжньому напрямі можна оцінити лише грубо, оскільки точна висота завантаження між окремими завантажувальними отворами невідома. Також можна визначити профіль поверхні коксового пирога при витискуванні, причому за отриманими даними досягнутий попередньо при завантаженні камери коксування хід засипки і ступінь завантаження через усадку коксівного вугілля в процесі коксування можна визначити лише з певною ненадійністю. Крім того, виходячи з подальшої оцінки профілю коксового пирога, можливо лише узгодження подальшого завантаження, причому неможливо врахувати і компенсувати неповністю відтворні коливання при завантаженні. В основі винаходу лежить завдання створення способу завантаження камери коксування коксової печі, за допомогою якого можна було б досягти особливо рівномірного ходу засипки і підвищення ступеня завантаження камери коксування. В частині способу з описаними вище ознаками це завдання вирішується, згідно винаходу, за рахунок того, що за допомогою, принаймні, одного вимірювального пристрою в подовжньому і поперечному напрямах камери коксування безконтактним шляхом визначається тривимірний профіль рівня завантаження. За рахунок визначення тривимірного профілю рівня завантаження можна безпосередньо під час завантаження точно визначити рівномірність ходу засипки і 1 UA 101171 C2 5 10 15 20 25 30 35 40 45 50 55 60 ступінь завантаження. За рахунок безпосередньої оцінки за допомогою обчислювального пристрою можна тоді безперервно обчислювати об'єм коксівного вугілля, що додатково додається, причому залежно від фактично отриманого ходу і об'єму засипки забезпечується те, що відповідає потребі керування процесом завантаження. Так, наприклад, в завантажувальному пристрої можуть бути передбачені узгоджені відповідно до завантажувальних отворів камери коксування транспортуючі шнеки, керування частотами обертання яких в процесі завантаження відбувається незалежно один від одного. При цьому можна визначити порожній об'єм, що залишився до максимального завантаження, без обмеження тільки пройденим безпосередньо вимірювальним пристроєм ділянкою камери коксування або всю пічну камеру. При швидкій обробці вимірювальних сигналів можливо також безпосереднє, безперервне в процесі завантаження узгодження управляючих сигналів. За рахунок безконтактного визначення тривимірного рівня завантаження в процесі завантаження заздалегідь можливе точне керування. У відомому з DE 102005007164 А1 рішенні дуже високе або дуже низьке завантаження під одним із завантажувальних отворів виявляється тільки при контакті відповідного насипного конуса з планувальною штангою, причому за рахунок узгодженого керування частотами обертання транспортуючих шнеків або за рахунок багаторазового планування планувальною штангою може відбутися помітне уповільнення процесу завантаження. В протилежність цьому, згідно винаходу, профіль засипки вже заздалегідь можна визначити з високою точністю і забезпечити рівномірне завантаження, так що в порівняно короткий час можна реалізувати оптимальне завантаження. Оскільки вимірювальний пристрій працює безконтактно, можна мінімізувати також небезпеку зносу в результаті механічних навантажень. Безконтактне визначення профілю рівня завантаження вимірювальним пристроєм може здійснюватися, наприклад, за допомогою лазерних променів, мікрохвиль і/або ультразвука за допомогою, принаймні, одного вимірювального променя і/або пучка вимірювальних променів. Вимірювальний пристрій може бути розташований без обмеження на виконаній, наприклад, у вигляді відвала планувальній ділянці на передньому кінці планувальної штанги або на її несучій ділянці, що примикає до нього. При цьому положення вимірювального пристрою в подовжньому напрямі можна визначити особливо простим чином за сигналом шляху планувальної штанги, який формується, наприклад, її блоком керування, центральним пристроєм керування або розташованим на планувальній штанзі датчиком шляху. При тривимірному визначенні ходу засипки за допомогою обчислювального блоку зазвичай відбувається визначення висоти завантаження в дискретних точках, які в подовжньому і поперечному напрямах камери коксування утворюють сітку, причому проміжні значення можуть визначатися за допомогою інтерполяції. При цьому хід засипки в поперечному напрямі визначається переважно безпосередньо по самі вінця камери коксування, щоб можна було якомога точніше визначити завантажувальний об'єм, причому доцільно по ширині камери коксування в поперечному напрямі в проміжку між двома завантажувальними отворами в подовжньому напрямі передбачені відповідно, принаймні, п'ять точок сітки. Проте переважно передбачено вищу просторову розподільчу здатність, причому розподільча здатність, що лежить нижче типового розміру зерен завантаженого коксівного вугілля, можлива, правда, з відповідними вимірювальними системами, проте зазвичай не потрібна. За потреби можна додатково визначити також відстань до стелі камери коксування і враховувати для керування завантаженням і/або як контроль правильного позіціонування планувальної штанги. Тоді як у відомих з рівня техніки способах завантаження камери коксування коксової печі планувальна штанга безперервно переміщається заданим чином, в одному варіанті здійснення винаходу може бути передбачено, що планувальна штанга позиціонується обчислювальним пристроєм залежно від отриманого тривимірного профілю рівня завантаження в подовжньому напрямі камери коксування, внаслідок чого час завантаження можна додатково скоротити, а результат завантаження - поліпшити. В рамках одного переважного варіанту на планувальній штанзі розташовані, принаймні, два безконтактних, віддалених один від одного в її подовжньому напрямку вимірювальних пристрої. За допомогою декількох віддалених один від одного вимірювальних пристроїв можна одночасно в різних положеннях в подовжньому напрямку камери коксування визначати профілі висоти завантаження в поперечному напрямку, так що під час завантаження, в цілому, можна досягти підвищення точності визначення ходу засипки, зокрема, оскільки в процесі завантаження її висота в різних зонах камери коксування безперервно змінюється. Крім того, навіть при виході з ладу одного вимірювального пристрою або частини вимірювальних пристроїв визначення ходу засипки можливе, хоча і з меншою точністю. Не зважаючи на існуючі в пічній камері температури, агресивні компоненти коксувального 2 UA 101171 C2 5 10 15 20 25 30 35 40 45 50 55 60 газу, що утворився усередині неї, і тверді речовини, що містяться в нім, у вигляді частинок, в рамках запропонованого способу несподіваним чином можлива надійна експлуатація безконтактно працюючого вимірювального пристрою, поміщеного з планувальною штангою безпосередньо в пічну камеру. Для подальшого підвищення надійності запропонованого способу може бути передбачений очищувальний пристрій, принаймні, одного вимірювального пристрою. Так, в процесі завантаження вимірювальний пристрій може обдуватися середовищем, що окремо підводиться, наприклад повітрям. Додатково або як альтернатива між процесами завантаження різних камер коксування коксової печі може здійснюватися також хімічне і/або механічне очищення, принаймні, одного вимірювального пристрою. Нарешті, можна також розташувати елементи, принаймні, одного вимірювального пристрою на планувальній штанзі так, щоб вони також в процесі завантаження були розташовані за межами камери коксування. Так, вимірювальний пристрій може містити дзеркала, світлопроводи, хвилеводи і тому подібне, причому електронні деталі вимірювального пристрою при роботі планувального пристрою знаходяться за межами завантажуваної камери коксування. Об'єктом винаходу також є вирівнювальний пристрій згідно пункту 5 формули винаходу для здійснення описаного вище способу. Залежні пункти 6-9 формули винаходу відносяться до переважних варіантів вирівнювального пристрою. Винахід пояснюється нижче за допомогою креслення, що зображає тільки один приклад його здійснення. На кресленні схематично показано: Фіг. 1 - горизонтальний розріз камери коксування коксової печі в процесі завантаження; Фіг. 2 - пристрій з Фіг. 1 в альтернативному виконанні. На Фіг. 1 пічну камеру 1 коксової печі зображено в процесі завантаження. Для цього передбачена переміщувана на коксовій батареї завантажувальна машина 2 з великим числом транспортуючих пристроїв 3, кожним з яких забезпечений завантажувальний отвір 4 камер коксування 1. Кожен з транспортуючих пристроїв 3 включає керований по частоті обертання і підключений до загального обчислювального блоку 5 транспортуючий шнек 6, який транспортує коксівне вугілля, 7 через вугільну воронку 8 у відповідний завантажувальний отвір 4. Для досягнення рівномірного розподілу коксівного вугілля 7 в пічній камері 1, в неї через вирівнювальний отвір в її бічних дверцях 10 вводиться планувальна штанга 9 і всовується та висувається в подовжньому напрямі. На передньому кінці планувальної штанги 9 розташовано безконтактний та підключений до обчислювального блоку 5 вимірювальний пристрій 11, за допомогою якого в подовжньому і поперечному напрямах визначається тривимірний профіль рівня завантаження. По визначуваному для частини камери коксування 1 або всієї камери коксування 1 профілю рівня завантаження безперервно обчислюється, який об'єм коксівного вугілля 7 слід додати, щоб досягти оптимального завантаження, причому за допомогою обчислювального блоку 5 здійснюється відповідне керування запрошуваними окремо транспортуючими шнеками 6. Як видно на Фіг. 1, за допомогою вимірювального пристрою 11 рівень завантаження можна визначити заздалегідь, перш ніж окремі, утворені під завантажувальними отворами 4, насипні конуси досягнуть висоти планувальної штанги 9. Зокрема, за рахунок тривимірного сканування поверхні засипки по самі вінця камери коксування 1 можна точно визначити крутизну окремих насипних конусів в подовжньому і поперечному напрямах, а також їх зсув в подовжньому і поперечному напрямах. По зміряним вимірювальним пристроєм 11 значенням можна безперервно і точно визначити об'єм вже заповненого коксівного вугілля 7 та необхідну для додаткового завантаження кількість. Таким чином, вже заздалегідь можна досягти рівномірного завантаження, завдяки чому можна скоротити його час. На Фіг. 2 зображений варіант, в якому на відміну від Фіг. 1 на рівній відстані один від одного на планувальній штанзі 9 розташовано три вимірювальні пристрої 11. За допомогою трьох вимірювальних пристроїв 11 можна одночасно в різних положеннях в подовжньому напрямі визначати по ширині камери коксування профілі висоти завантаження, внаслідок чого можна ще більше підвищити точність вимірювань. Зокрема, навіть при виході з ладу одного з вимірювальних пристроїв 11 в аварійному режимі ще можливе визначення висоти завантаження за допомогою працездатних вимірювальних пристроїв, що залишилися. Тоді як у відомих з рівня техніки виконаннях планувальна штанга 9 заданим чином всовується і висувається, запропонована планувальна штанга 9 може змінним чином позиціонуватися в подовжньому напрямі камери коксування 1 залежно від отриманого тривимірного профілю рівня завантаження в процесі завантаження. Визначення профілю рівня завантаження, принаймні, одним вимірювальним пристроєм 11 може здійснюватися, наприклад, за допомогою лазерних променів, мікрохвиль і/або ультразвуку. За рахунок безконтактного визначення висоти завантаження запобігається також 3 UA 101171 C2 5 механічний знос вимірювального пристрою 11. Щоб підвищити надійність вимірювального пристрою 11, його можна очищати за допомогою пристрою очищення або захистити від забруднень. Крім того, чутливі частини вимірювального пристрою 11 можна розташувати так, щоб вони навіть в процесі планування під час завантаження лежали за межами камери коксування. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 1. Спосіб завантаження камери коксування (1) коксової печі, при якому за допомогою принаймні одного, розташованого на планувальній штанзі (9), вимірювального пристрою (11) і підключеного до нього обчислювального блока (5) в процесі завантаження всередині камери коксування (1) печі визначають хід засипки в подовжньому напрямі і залежно від отриманого ходу засипки здійснюють додаткове завантаження камери коксування (1) печі, який відрізняється тим, що за допомогою вимірювального пристрою (11) в подовжньому і поперечному напрямах камери коксування (1) печі безконтактним шляхом визначають тривимірний профіль рівня завантаження, причому визначають висоту завантаження в дискретних точках, які в подовжньому і поперечному напрямах камери печі утворюють сітку, і по ширині між двома завантажувальними отворами пічної камери в подовжньому напрямку передбачені відповідно щонайменше п'ять точок сітки. 2. Спосіб за п. 1, який відрізняється тим, що за допомогою обчислювального блока (5) за тривимірним профілем рівня завантаження для ділянки камери коксування (1) печі або всієї камери коксування (1) печі обчислюють порожній об'єм, що залишився до максимального завантаження, причому потім в процесі завантаження здійснюють завантаження відповідною додатковою кількістю. 3. Спосіб за п. 1 або 2, який відрізняється тим, що планувальну штангу (9) позиціонують за допомогою обчислювального блока (5) залежно від отриманого тривимірного профілю рівня завантаження в подовжньому напрямі камери коксування (1) печі. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що камеру коксування (1) печі завантажують за допомогою завантажувальної машини (2), причому остання містить декілька транспортуючих пристроїв (3), що додають відповідно до одного завантажувальному отвору (4) камери коксування печі (1) і керовані незалежно один від одного за допомогою обчислювального блока (5). 5. Вирівнювальний пристрій для здійснення способу за будь-яким з пп. 1-4 у коксовій печі, що виконаний з можливістю вводу в камеру коксування (1) печі, планувальною штангою (9), який відрізняється тим, що на планувальній штанзі (9) розташований безконтактно працюючий і підключений до обчислювального блока (5) принаймні один вимірювальний пристрій (11) для визначення тривимірного профілю рівня завантаження, який по ширині пічної камери в поперечному напрямку і в проміжку між двома завантажувальними отворами камери печі в подовжньому напрямку робить можливим щонайменше відповідно до п'яти точок сітки. 6. Пристрій за п. 5, який відрізняється тим, що вимірювальний пристрій (11) виконаний у вигляді лазерного вимірювального пристрою. 7. Пристрій за п. 5 або 6, який відрізняється тим, що на планувальній штанзі (9) розташовані принаймні два безконтактних віддалених один від одного в подовжньому напрямі вимірювальних пристрої (11). 8. Пристрій за будь-яким з пп. 5-7, який відрізняється тим, що додатково передбачено пристрій для очищення принаймні одного вимірювального пристрою (11). 9. Пристрій за будь-яким з пп. 5-8, який відрізняється тим, що принаймні один вимірювальний пристрій (11) містить дзеркала, світлопроводи, хвилеводи і тому подібне, причому електронні деталі вимірювального пристрою (11) розташовані таким чином, що при роботі планувального пристрою вони знаходяться за межами камери коксування печі (1), що завантажують. 4 UA 101171 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюLeveling unit and method for charging of coking chamber of coke oven

Автори англійськоюSchucker, Franz-Josef, Thomas, Peter

Назва патенту російськоюВыравнивающее устройство и способ загрузки камеры коксования коксовой печи

Автори російськоюШюкер Франц-Йозеф, Томас Петер

МПК / Мітки

МПК: G01F 23/284, G01S 17/08, C10B 41/00, C10B 37/00

Мітки: пристрій, печі, коксування, вирівнювальний, коксової, камери, спосіб, завантаження

Код посилання

<a href="https://ua.patents.su/7-101171-virivnyuvalnijj-pristrijj-ta-sposib-zavantazhennya-kameri-koksuvannya-koksovo-pechi.html" target="_blank" rel="follow" title="База патентів України">Вирівнювальний пристрій та спосіб завантаження камери коксування коксової печі</a>

Попередній патент: Конструктивний елемент покрівлі

Наступний патент: Біциклозаміщені піразолоназопохідні, спосіб їх одержання та фармацевтичне застосування

Випадковий патент: Рекуперативний нагрівальний колодязь