Спосіб сповільненого коксування нафтових залишків

Номер патенту: 102510

Опубліковано: 10.11.2015

Автори: Валявін Гєннадій Гєоргієвіч, Біділо Ігорь Вікторовіч, Валявін Константін Гєннадьєвіч, Сухов Сєргєй Вітальєвіч, Запорін Віктор Павловіч, Мамаєв Міхаіл Владіміровіч

Формула / Реферат

1. Спосіб сповільненого коксування нафтових залишків, що включає етапи, на яких виконують коксування сировини з накопиченням коксу в камері, розділяють дистилятні продукти коксування в ректифікаційній колоні на пароподібні продукти, легкий і важкий газойлі та важкий залишок, пропарюють кокс водяною парою та охолоджують водою, подають продукти пропарювання та охолодження в абсорбер, забезпечений масообмінними пристроями, розділяють продукти пропарювання та охолодження в абсорбері на парову і рідку фази, абсорбують висококиплячі нафтопродукти з парової фази шляхом подачі залишку з нижньої частини абсорбера на масообмінний пристрій, охолоджують і конденсують компоненти парової фази в конденсаторі-холодильнику і розділяють продукти охолодження в сепараторі на газ, нафтопродукти і воду, який відрізняється тим, що отриманий важкий газойль коксування поділяють на кілька потоків, один з яких використовують як рециркулят і змішують із сировиною в випарювальній колоні перед коксуванням, другий потік використовують для розведення продуктів пропарювання та охолодження коксу перед подачею до абсорбера, а третій потік подають на верхній масообмінний пристрій абсорбера, при цьому залишок з нижньої частини абсорбера повертають на масообмінний пристрій, розташований в середній частині абсорбера, переважно на третій чи четвертий масообмінний пристрій, а балансову кількість залишку з абсорбера і нафтопродукти, що відокремилися з сепаратора, повертають у нижню частину ректифікаційної колони.

2. Спосіб за п. 1, який відрізняється тим, що до конденсатора-холодильника подають промивальний продукт, наприклад важкий газойль коксування.

Текст

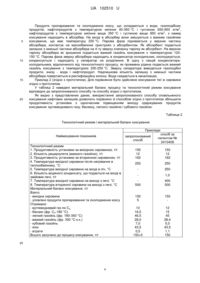

Реферат: Спосіб сповільненого коксування нафтових залишків включає коксування сировини з накопиченням коксу в камері, поділ дистилятних продуктів коксування в ректифікаційній колоні на пароподібні продукти, легкий і важкий газойлі та важкий залишок, пропарювання коксу водяною парою і охолодження водою та подачу в абсорбер, де розділяють на парову і рідку фази, абсорбцію з парової фази, охолодження і конденсацію в конденсаторі-холодильнику і розділення в сепараторі на газ, нафтопродукти і воду. Отриманий важкий газойль поділяють на кілька потоків, один з них використовують як рециркулят і змішують із сировиною в випарювальній колоні перед коксуванням, інший використовують для розведення продуктів пропарювання та охолодження коксу перед подаванням в абсорбер. Залишок з абсорбера повертають у нижню частину ректифікаційної колони. UA 102510 U (12) UA 102510 U UA 102510 U 5 10 Корисна модель належить до області нафтопереробки, зокрема до способів для отримання коксу сповільненим коксуванням з вузлом уловлювання продуктів пропарювання та охолодження коксу. У процесі сповільненого коксування в реакційних камерах установок сповільненого коксування відбувається утворення і накопичення нафтового коксу. Після заповнення коксом однієї камери коксування потік сировини від неї відключають і перемикають на іншу камеру, при цьому температура коксу в відключеній камері становить 420-450 °C. Для звільнення камери від коксу здійснюють його охолодження водою до 60-90 °C, попередньо видаливши з камери пароподібні нафтопродукти шляхом пропарювання водяною парою. Внаслідок подальшого неякісного розподілу продуктів пропарювання та охолодження коксу відбуваються втрати нафтопродуктів і забруднення навколишнього середовища. У таблиці 1 представлений типовий склад продуктів пропарювання та охолодження коксу, отриманого сповільненим коксуванням. Таблиця 1 Продукти пропарювання та охолодження 1. Газоподібні продукти (С1-С4) 2. Нафтопродукти з температурою кипіння 40-350 °C і густиною 3 650-950 кг/см 3. Нафтопродукти з температурою кипіння вище 350 °C і 3 густиною вище 950 кг/см 4. Водяна пара Витрата, кг/г 300-1000 1000-3000 500-1000 5000-50000 15 20 25 30 35 40 45 50 На діючих установках сповільненого коксування газоподібні продукти, як правило, спрямовуються на спеціальний пальник технологічних пічок як паливо. Нафтопродукти з 3 густиною до 950 кг/см легко відокремлюються від води шляхом відстоювання і повертаються в 3 технологічний процес. Уловлювання нафтопродуктів з густиною більше 950 кг/см становить найбільшу складність, так як їх густина близька або дорівнює густині води, і відокремити їх від води шляхом відстоювання неможливо навіть із застосуванням деемульгаторів. Відомо спосіб сповільненого коксування нафтових залишків, що включає розділення у випарювальній колоні вихідної сировини коксування в суміші з рециркулятом на легкі фракції і важкий залишок, який піддають сповільненому коксуванню, розділення у ректифікаційній колоні утворених в камері коксування пароподібних продуктів коксування на легкі фракції і кубовий залишок, частина якого служить як рециркулят. [Пат. РФ № 2209826, кл. С10В 55/00, опубл. 2003 p.]. Недоліком даного способу є те, що як рециркулят використовується кубовий газойль з низу ректифікаційної колони. Кубовий газойль утворюється за рахунок конденсації в нижній частині ректифікаційної колони важко-киплячих фракцій дистиляту коксування, що надходять в ректифікаційну колону з камер коксування. У дистиляті коксування можуть міститися коксові частинки, які, потрапляючи в піч зі вторинною сировиною, обумовлюють закоксування змійовиків, скорочують міжремонтний пробіг всієї установки. Недоліки цього способу - великі втрати нафтопродуктів і забруднення навколишнього середовища через відсутність вузла уловлювання продуктів пропарювання та охолодження коксу. Найбільш близьким до об'єкту, що заявляється, є спосіб отримання нафтового коксу сповільненим коксуванням, що включає нагрівання вихідної сировини в трубчастій печі, змішування її з рециркулятом і відділення легких фракцій у випарнику з утворенням вторинної сировини, нагрівання вторинної сировини в реакційній трубчастій печі з наступним її коксуванням в камерах коксування з отриманням коксу і дистилятних продуктів, розділення у ректифікаційній колоні легких фракцій, отриманих у випарнику, в суміші з дистилятними продуктами коксування на пароподібні продукти, легкий і важкий газойлі і кубовий залишок. При цьому нагрів вихідної сировини здійснюють до 400 °C, ау вхідну частину змійовика трубчастої печі для нагрівання вихідної сировини подають водяний конденсат (патент RU № 2410409, МПК С01В 55/10, опубл. 27.01.2011). Недоліком даного способу є недостатній вихід одержуваних продуктів коксування: вуглеводневого газу, бензину, легкого газойлю і кубового газойлю. Крім цього, в наявності є ресурси для підвищення продуктивності установки. Технічним результатом запропонованого способу є збільшення продуктивності установки з одночасним збільшенням виходу одержуваних продуктів коксування. 1 UA 102510 U 5 10 15 20 25 30 35 40 45 50 55 60 Це досягається тим, що в способі сповільненого коксування нафтових залишків, що включає коксування сировини з накопиченням коксу в камері, поділ дистилятних продуктів коксування на пароподібні продукти, легкий і важкий газойлі, і важкий залишок, пропарювання коксу водяною парою та охолодження водою, подачу продуктів пропарювання та охолодження в абсорбер, забезпечений масообмінними пристроями, розділення продуктів пропарювання та охолодження в абсорбері на парову і рідку фази, абсорбцію висококиплячих нафтопродуктів з парової фази шляхом подання залишку з нижньої частини абсорбера на масообмінний пристрій, охолоджування і конденсація компонентів парової фази в конденсаторі-холодильнику і розділення продуктів охолодження в сепараторі на газ, нафтопродукти і воду, згідно з корисною моделлю отриманий важкий газойль коксування поділяють на кілька потоків, один з них використовують як рециркулят і змішують із сировиною в випарювальній колоні перед коксуванням, інший потік використовують для розведення продуктів пропарювання та охолодження коксу перед поданням в абсорбер, третій потік подають на верхній масообмінний пристрій абсорбера, при цьому залишок з нижньої частини абсорбера повертають на масообмінний пристрій, розташований в середній частині абсорбера, переважно на третій чи четвертий масообмінний пристрій, а балансову кількість залишку з абсорбера і нафтопродукти, що відокремилися з сепаратора повертають в нижню частину ректифікаційної колони. Крім цього, в конденсатор-холодильник подають промивальний продукт, наприклад важкий газойль коксування. На кресленні представлена схема установки, що ілюструє запропонований спосіб сповільненого коксування нафтових залишків. Установка містить теплообмінники 1 для нагрівання вихідної сировини, випарювальну колону 2 для формування вторинної сировини 3 змішуванням вихідної сировини з рециркулятом 4 - важким газойлем коксування, нагрівально-реакційну піч 5 для нагріву вторинної сировини, камеру 6 коксування вторинної сировини, ректифікаційну колону 7 для розділення дистилятних продуктів коксування 8 на важкий залишок 9 і пароподібні продукти 10, конденсаторхолодильник 11 для охолодження пароподібних продуктів 10, сепаратор 12 для розділення зазначених пароподібних продуктів на газ, легкі нафтопродукти і воду, абсорбер 13, забезпечений масообмінними пристроями, наприклад, клапанними тарілками для абсорбції нафтопродуктів з продуктів 14, що виділяються при пропарюванні і охолодженні утвореного в камері коксування коксу, на парову фазу 15 і залишок 16, конденсатор-холодильник 17 для охолодження і конденсації відокремленої в абсорбері парової фази, сепаратор 18 для розділення сконденсованих продуктів на газ, легкі нафтопродукти і воду, насос 19 для відкачування залишку 16 з абсорбера, холодильник 20 для охолодження зазначеного залишку, трубопроводи 21 і 22 для повернення його як абсорбенту на масообмінний пристрій, розташований в середній частині абсорбера, доцільно на четверту тарілку, і відведення в ректифікаційну колону, відповідно. Емпірично встановлено, що найбільш ефективний масообмін між парами, що піднімаються, і абсорбентом в абсорбері відбувається при оптимальній кількості клапанних тарілок - 10 штук. Ректифікаційна колона 7 забезпечена системою трубопроводів для виведення з її середньої частини легкого газойлю 23 як балансового продукту і важкого газойлю 24, один потік якого є рециркулятом 4, другий - для розведення продуктів 14, що виділяються при пропарюванні і охолодженні утвореного в камері коксування коксу, на вході в абсорбер шляхом подачі по трубопроводу 25, для подачі як абсорбенту на верхній масообмінний пристрій по трубопроводу 26 і як промивного продукту 27 конденсатора-холодильника 17. Для виведення важкого газойлю 24 як балансовий продукт служить трубопровід 28. Легкі нафтопродукти з сепаратора 18 повертають по трубопроводу 29 в ректифікаційну колону. Для пропарювання утвореного в коксовій камері коксу водяною парою та охолодження його водою служать трубопроводи 30 і 31. Спосіб здійснюють наступним чином. Вихідну сировину коксування після нагрівання в теплообмінниках 1 за рахунок тепла відхідних потоків подають у випарювальну колону 2, де вона змішується з рециркулятом 4, за який використовують власний важкий газойль, з утворенням вторинної сировини 3. Вторинну сировину нагрівають в нагрівально-реакційній печі 5 і подають в камеру коксування 6, де накопичується кокс, що утворюється. Дистилятні продукти коксування 8 подають в ректифікаційну колону 7 на розділення. Зверху колони 7 виходять пароподібні продукти 10, що складаються з газу, бензину та водяної пари, охолоджуються в конденсаторі-холодильнику 11 і розділяються в сепараторі 12 на газ, легкі нафтопродукти і воду. Із середньої частини ректифікаційної колони виводяться газойлі - легкий 23 і важкий 24. Легкий газойль виводиться з установки як балансовий продукт, а важкий газойль поділяють на кілька потоків. Частину 2 UA 102510 U 5 10 15 20 25 30 35 40 45 50 55 важкого газойлю використовують як рециркулят 4, частину - як розріджувач 25 продуктів 14 пропарювання та охолодження коксу, частину - як абсорбент 26, що подається на верхній масообмінний пристрій абсорбера 13. Крім цього, частину важкого газойлю використовують як промивний продукт 27 в конденсаторі-холодильнику 17. Для цього одна з секцій конденсаторахолодильника відключається від потоку парів з абсорбера і через неї прокачується гарячий важкий газойль. Решта секцій працюють у звичайному режимі. Після промивання однієї з секцій на промивання підключається наступна секція. Балансову кількість важкого газойлю виводять з установки. З низу ректифікаційної колони виводять залишок 9, який або змішують з важким газойлем, який виводиться з установки, або спрямовують в котлове паливо. Після заповнення камери 6 коксування коксом, його пропарюють водяною парою через трубопровід 30 і охолоджують водою через трубопровід 31. Продукти пропарювання та охолодження 14 спрямовують в абсорбер 13, обладнаний 10-ма клапанними тарілками. На вході в абсорбер для розведення високов'язких продуктів охолодження і пропарювання подають важкий газойль 25. Пароподібні продукти пропарювання та охолодження піднімаються у верхню частину абсорбера, де на тарілках відбувається абсорбція нафтопродуктів за рахунок абсорбції залишком 21 з низу абсорбера, що подається на четверту тарілку, і важкого газойлю 26, який подається на верхню тарілку абсорбера. Рідка фаза продуктів пропарювання та охолодження стікає в кубову частину абсорбера, звідки насосом 19 через холодильник 20 подають двома потоками: один потік 21 - як абсорбент на четверту тарілку абсорбера, а інший потік - в ректифікаційну колону 7. З верху абсорбера парова фаза 15, що складається з водяної пари, вуглеводневих газів і легких нафтопродуктів, надходить у конденсатор-холодильник 17 і далі в сепаратор 18. У сепараторі відбувається відділення газів, легких нафтопродуктів і води. Гази спрямовують на факельне господарство, легкі нафтопродукти 29 у суміші із залишком з абсорбера повертають у нижню частину ректифікаційної колони 7, а воду відправляють на очищення. Розведення продуктів пропарювання та охолодження коксу важким газойлем перед подачею в абсорбер зменшує концентрацію висококиплячих компонентів в залишку, який виводиться з нижньої частини абсорбера і подається як абсорбент, що свідчить про підвищення якості розділення. При подачі важкого газойлю на верхню тарілку відбувається розчинення і змив висококиплячих компонентів з тарілок, розташованих вище тарілок, на які подають абсорбент з низу абсорбера. В результаті забезпечується значне скорочення кількості висококиплячих компонентів, що виносяться зверху абсорбера. Подача абсорбенту на масообмінну тарілку, розташовану в середній частині абсорбера (переважно на 3-4-у тарілку, рахуючи зверху) дозволить поліпшити абсорбцію і зменшити кількість висококиплячих компонентів, які виносяться зверху абсорбера, і в підсумку поліпшити якість розділення вловлених продуктів. Постійне промивання конденсатора-холодильника гарячим важким газойлем покращує теплообмін, за такої схеми промивання конденсатор-холодильник буде працювати як завгодно довго без зупинки на очищення. Повернення залишку з абсорбера і нафтопродуктів, що відокремилися з сепаратора в ректифікаційну колону, збільшить кількість уловлених продуктів, при цьому попереднє змішування сировини з важким газойлем в випарювальній колоні з утворенням вторинної сировини дозволить зберегти завантаження печі для нагріву сировини і зберегти високу продуктивність способу сповільненого коксування з вузлом уловлювання продуктів пропарювання і охолодження коксу. (Якщо ж у способі згідно з прототипом повернути залишок із абсорбера і нафтопродукти, що відокремилися з сепаратора в ректифікаційну колону, то для збереження завантаження печі продуктивність способу по вихідній сировині знизиться на кількість уловленого продукту). Викладене підтверджується прикладами. Приклад 1 (за запропонованим способом) Вихідну сировину (гудрон Західно-Сибірської нафти) подають у випарювальну колону формування вторинної сировини, де вона змішується з рециркулятом. Вторинну сировину нагрівають в печі і подають в камеру коксування, де відбувається утворення і накопичення коксу. Нафтопродукти, що утворилися в процесі коксування і водяна пара виводяться зверху камери і подаються в ректифікаційну колону для розділення на дистилят, легкий і важкий газойлі, і залишок. Важкий газойль використовується як рециркулят. Після заповнення камери коксом здійснюють його пропарювання водяною парою та охолодження водою. 3 UA 102510 U 5 10 15 20 Продукти пропарювання та охолодження коксу, що складаються з води, газоподібних 3 продуктів, нафтопродуктів з температурою кипіння 40-350 °C і густиною 650-950 кг/м , 3 нафтопродуктів з температурою кипіння вище 350 °C і густиною вище 950 кг/м , з камер коксування надходять в абсорбер. На вході в абсорбер вони змішуються з важким газойлем коксування, що має температуру 250 °C. Парова фаза піднімається у верхню частину абсорбера, контактує на масообмінних пристроях з абсорбентом. Як абсорбент подається залишок з нижньої частини абсорбера на 4-ту зверху клапанну тарілку як абсорбент. На верхню тарілку абсорбера як зрошення подається важкий газойль коксування з температурою 120150 °C. Парова фаза зверху абсорбера надходить в конденсатор-холодильник, охолоджується, конденсується і надходить у сепаратор на розділення. В одну з секцій конденсаторахолодильника, відключеного від технологічного процесу, як промивна рідина подається важкий газойль коксування з температурою 200-250 °C. Зверху сепаратора виводяться газоподібні продукти, знизу - вода і нафтопродукт. Надлишкова кількість залишку з нижньої частини абсорбера повертається в ректифікаційну колону. Вода скидається в каналізацію. Приклад 2 (згідно з прототипом). Для порівняння було здійснене коксування тієї ж сировини згідно з прототипом. У таблиці 2 наведені матеріальний баланс процесу та технологічний режим коксування відповідно до запропонованого способу та способу згідно з прототипом. Як видно з представлених даних, використання запропонованого способу сповільненого коксування нафтових залишків дозволить порівняно зі способом згідно з прототипом збільшити продуктивність установки з одночасним підвищенням виходу одержуваних продуктів коксування: вуглеводневого газу, бензину, легкого газойлю і кубового газойлю. Таблиця 2 Технологічний режим і матеріальний баланс коксування Приклади запропонований спосіб Найменування показників Технологічний режим 1. Продуктивність установки за вихідною сировиною, т/г 2. Кількість рециркулята (важкого газойлю), т/г 3. Продуктивність установки за вторинною сировиною, т/г 4. Температура вихідної сировини після нагрівання в теплообміннику, °С 5. Температура вихідної сировини на вході в піч, °С 6. Кількість водяного конденсату, що подається на вході в змійовик печі, т/г 7. Температура вихідної сировини на виході з печі, °С 8. Температура вторинної сировини на виході з печі, °С Матеріальний баланс коксування, т/г Взято: - вихідна сировина - уловлені продукти пропарювання та охолодження коксу Отримано: - вуглеводневий газ по С5 - бензин (фр. С5-180 °С) - легкий газойль (фр. 180-350 °С) - важкий газойль (фр. 350 °С-к.к.) - кубовий газойль - кокс - втрати Всього залучено до процесу коксування, т/г 25 4 спосіб за патентом № 2410409 150 12 162 150 12 162 250 250 250 1,0 500 400 500 150 5 150 13 16,5 46,5 28,0 7,0 43,5 0,5 150+5 12 15 45 28,4 5,0 43,5 1,1 150 UA 102510 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 1. Спосіб сповільненого коксування нафтових залишків, що включає етапи, на яких виконують коксування сировини з накопиченням коксу в камері, розділяють дистилятні продукти коксування в ректифікаційній колоні на пароподібні продукти, легкий і важкий газойлі та важкий залишок, пропарюють кокс водяною парою та охолоджують водою, подають продукти пропарювання та охолодження в абсорбер, забезпечений масообмінними пристроями, розділяють продукти пропарювання та охолодження в абсорбері на парову і рідку фази, абсорбують висококиплячі нафтопродукти з парової фази шляхом подачі залишку з нижньої частини абсорбера на масообмінний пристрій, охолоджують і конденсують компоненти парової фази в конденсаторі-холодильнику і розділяють продукти охолодження в сепараторі на газ, нафтопродукти і воду, який відрізняється тим, що отриманий важкий газойль коксування поділяють на кілька потоків, один з яких використовують як рециркулят і змішують із сировиною в випарювальній колоні перед коксуванням, другий потік використовують для розведення продуктів пропарювання та охолодження коксу перед подачею до абсорбера, а третій потік подають на верхній масообмінний пристрій абсорбера, при цьому залишок з нижньої частини абсорбера повертають на масообмінний пристрій, розташований в середній частині абсорбера, переважно на третій чи четвертий масообмінний пристрій, а балансову кількість залишку з абсорбера і нафтопродукти, що відокремилися з сепаратора, повертають у нижню частину ректифікаційної колони. 2. Спосіб за п. 1, який відрізняється тим, що до конденсатора-холодильника подають промивальний продукт, наприклад важкий газойль коксування. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for retarded coking petroleum residues

Автори англійськоюValiavin Hiennadii Hieorhiievich, Zaporin Viktor Pavlovich, Sukhov Sierhiei Vitalievich, Mamaiev Mikhail Vladimirovich, Bidilo Ihor Viktorovich, Valiavin Konstantin Hiennadievich

Назва патенту російськоюСпособ замедленного коксования нефтяных остатков

Автори російськоюВалявин Геннадий Георгиевич, Запорин Виктор Павлович, Сухов Сергей Витальевич, Мамаев Михаил Владимирович, Бидило Игорь Викторович, Валявин Константин Геннадьевич

МПК / Мітки

МПК: C10B 57/02, C10B 55/00

Мітки: коксування, залишків, сповільненого, спосіб, нафтових

Код посилання

<a href="https://ua.patents.su/7-102510-sposib-spovilnenogo-koksuvannya-naftovikh-zalishkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб сповільненого коксування нафтових залишків</a>

Попередній патент: Пристрій для очищення вулиць від снігу і льоду

Наступний патент: Радіатор опалення з композитного матеріалу

Випадковий патент: Вакцина проти інфекції снlamydia