Спосіб уповільненого коксування нафтових залишків

Номер патенту: 108023

Опубліковано: 10.03.2015

Автори: Запорін Віктор Павловіч, Валявін Константін Гєннадьєвіч, Біділо Ігорь Вікторовіч, Валявін Гєннадій Гєоргієвіч, Мамаєв Міхаіл Владіміровіч, Сухов Сєргєй Вітальєвіч

Формула / Реферат

1. Спосіб уповільненого коксування нафтових залишків, який включає етапи, на яких нагрівають вихідну сировину коксування, подають її у випарник для змішування з рециркулятом і формування вторинної сировини коксування, нагрівають вторинну сировину та подають її в камери коксування, подають продукти коксування, що утворилися, із камер коксування в ректифікаційну колону для фракціонування з одержанням газу, бензину, легкого та важкого газойлів коксування та кубового залишку, подають охолоджений важкий газойль на масообмінні пристрої в нижній частині ректифікаційної колони, який відрізняється тим, що на масообмінні пристрої верхньої частини ректифікаційної колони подають охолоджений легкий газойль.

2. Спосіб за п. 1, який відрізняється тим, що кількість охолоджених легкого та важкого газойлів, які подають, змінюють залежно від необхідних кількості і якості одержуваних легкого та важкого газойлів і кубового залишку.

3. Спосіб за п. 1, який відрізняється тим, що як рециркулят використовують важкий газойль коксування.

Текст

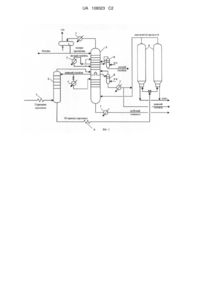

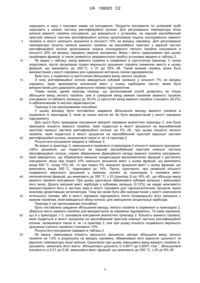

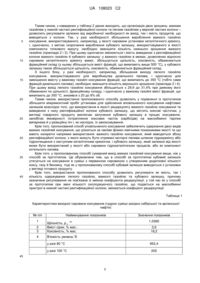

Реферат: Винахід належить до області нафтопереробки. Спосіб включає нагрівання вихідної сировини, коксування в трубчастій печі 1, подачу її у випарник 2 для змішування з рециркулятом, нагрівання вторинної сировини в трубчастій печі 4 і подачу його в камери коксування 5, потім у ректифікаційну колону для фракціонування 3 з одержанням газу, бензину, легкого та важкого газойлів коксування й кубового залишку, подачу важкого газойлю на масообмінні пристрої в нижній частині ректифікаційної колони 3, при цьому на масообмінні пристрої верхньої частини ректифікаційної колони 3 подають охолоджений легкий газойль. Кількість охолоджених легкого та важкого газойлів, які подають, змінюють залежно від необхідних кількості і якості одержуваних газойлів і кубового залишку. Як рециркулят використовують важкий газойль коксування. Винахід забезпечує одночасне одержання на установці двох видів важких газойлів, а також дозволяє регулювати вихід і якість отриманих газойлевих фракцій для їхньої подальшої гідрокаталітичної переробки та збільшити міжремонтний пробіг установки. UA 108023 C2 (12) UA 108023 C2 UA 108023 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до нафтопереробної промисловості, зокрема до процесу вповільненого коксування, спрямованому на одержання нафтового коксу та газойлевих фракцій. Експлуатація багатьох установок уповільненого коксування, особливо при переробці нафтових залишків, з яких при коксуванні отримують високосірчастий кокс, спрямована на одержання максимально можливої кількості дистилятних фракцій: бензину, легкого та важкого газойлей коксування. З отриманих дистилятів надалі з використанням гідрокаталітичних процесів – гідроочищення, каталітичного крекінгу, гідрокрекінгу – одержують високоякісні моторні палива. Причому одержувані продукти коксування повинні відповідати певним вимогам по якості. Бензин коксування (фр. н.к. - 180 °C) направляють на гідроочищення, потім піддають риформінгу з одержанням високооктанового компонента товарного бензину. Легкий газойль коксування (фр. 180-350 °C) піддають гідроочищенню з одержанням дизельного палива. Тому до легкого газойлю пред'являються вимоги по температурі кінця кипіння, тому що високий вміст у ньому висококиплячих фракцій сприяє закоксовуванню каталізатора гідроочищення й передчасної його регенерації. Важкий газойль коксування (фр.>350 °C) при коксуванні сірчистої сировини піддають гідроочищенню, а потім - каталітичному крекінгу з одержанням високооктанового бензину або гідрокрекінгу з одержанням дизельного палива. Тому й до важкого газойлю пред'являються жорсткі вимоги по температурі кінця кипіння, тому що висококиплячі фракції, що містяться в ньому та обумовлюють високу коксівність, також сприяють передчасному закоксовуванню використовуваних каталізаторів. До важкого газойлю пред'являються вимоги й по температурі початку кипіння, тому що, по-перше, легкокиплячі фракції, що википають до 350 °C, зменшують вихід легкого газойлю, використовуваного для виробництва дизельного палива, по-друге, ці легкокиплячі фракції є баластом у гідрокаталітичних процесах, перевантажують установку й знижують вихід цільових продуктів. Особливо жорсткі вимоги пред'являються до важкого газойлю й кубовому залишку по вмісту коксових часточок, так званих карбоїдів, які відкладаються на поверхні каталізаторів гідрокаталітичних процесів. Якщо вміст карбоїдів великий (наприклад, >0,1%), то такий продукт не придатний для гідрокаталітичної переробки й може бути використаний лише в якості компонента котельного палива. Для збільшення вироблення дистилятів установки вповільненого коксування експлуатуються з мінімально можливим (іноді навіть із нульовим) коефіцієнтом рециркуляції та при мінімально можливому тиску в камері коксування. Робота установок уповільненого коксування при таких технологічних параметрах сприяє істотному збільшенню вироблення важкого газойлю коксування (фракції, що википає вище 350 °C). Проте одночасно із цим у важкого газойлю суттєво зростає температура кінця кипіння, збільшується коксівність, вміст високомолекулярних поліциклічних ароматичних вуглеводнів, смол, асфальтенів і металоорганічних сполук. Ці високомолекулярні вуглеводні, що втримуються у хвостових фракціях важкого газойлю коксування, обумовлюють швидку дезактивацію використовуваних каталізаторів гідроочищення та гідрокрекінгу. Відомий спосіб уповільненого коксування нафтових залишків, відповідно до якого для регулювання температури кінця кипіння виведеного з ректифікаційної колони важкого газойлю коксування та, як наслідок, поліпшення його якості пропонується збільшувати кількість «холодного» важкого газойлю, який подається в нижню частину колони в якості зрошення [G.M.Sieli, A.Faegh, S.Shimoda. Тонке регулювання режиму коксування. - Нафтогазові технології, 2008, № 1, с.74-77]. Внаслідок цього найбільш висококиплячі фракції, що містяться у важкому газойлі, конденсуються, утворюють рециркулят і разом зі свіжою (первинною) сировиною знизу ректифікаційної колони, як вторинна сировина, направляються через піч у камеру коксування. Тим самим, частина найбільше висококиплячих фракцій видаляється з важкого газойлю коксування, що сприяє поліпшенню його якості й сприятливо позначається на наступній гідрокаталітичній переробці при одержанні моторних палив. Істотним недоліком даного способу є те, що, хоча при збільшенні кількості подаваного в нижню частину (куб) ректифікаційної колони холодного зрошення температура кінця кипіння важкого газойлю коксування зменшується, одночасно із цим збільшується коефіцієнт рециркуляції, що збільшує енерговитрати, знижує продуктивність по свіжій сировині й зменшує вироблення важкого газойлю. Крім того, коксові часточки, що виносяться в ректифікаційну колону з камер коксування, втягуються у вторинну сировину й, потрапляючи в піч, обумовлюють її передчасне закоксовування. Найбільш близьким до об'єкта, що заявляється, є спосіб уповільненого коксування нафтових залишків, що включає нагрівання вихідної сировини, поділ його на легку фракцію й важкий залишок у випарнику, фракціонування легких фракцій у ректифікаційній колоні разом з парорідинними продуктами коксування, змішання важкого залишку з випарника з рециркулятом 1 UA 108023 C2 5 10 15 20 25 30 35 40 45 50 55 60 - кубовим залишком, отриманим при фракціонуванні в ректифікаційній колоні, з наступним коксуванням попередньо нагрітої суміші. Кількість і якість кубового залишку регулюють шляхом зміни кількості подаваного холодного важкого газойлю в якості зрошення на масообмінні пристрої нижньої частини ректифікаційної колони, при цьому кубовий залишок подають у верхню частину випарника, забезпеченого масообмінними пристроями (Патент РФ № 2209826, від 10.08.2003 р., МПК С10В 55/00). Цей спосіб спрямований, у першу чергу, на регулювання якості (по щільності, коксівності й фракційному складу) кубового залишку, який виводиться з низу ректифікаційної колони та направляється у випарник для змішування з первинною сировиною в якості рециркуляту. У даному способі кубовий залишок, що утворюється в основній ректифікаційній колоні, забирається з низу колони й подається у випарник у якості рециркуляту на змішування з первинною сировиною з утворенням вторинної сировини нагріванням його в печі й спрямуванням у коксові камери на коксування. Організація дозованої подачі охолоджуючого газойлю на масообмінні пристрої в нижню частину ректифікаційної колони, подача кубового залишку з низу ректифікаційної колони у верхню частину випарника й організація дозованої подачі в низ випарника водяної пари сприяють обважненню залишку з низу випарника (вторинної сировини) і, як наслідок, сприяють збільшенню вироблення коксу й зниженню енергетичних витрат. Недоліком даного способу є те, що у випадку перекидання піни із працюючих камер коксування кубовий залишок з низу ректифікаційної колони може містити коксові часточки, які будуть відкладатися на масообмінних пристроях у випарнику й порушувати їхню роботу, при цьому коксові часточки із вторинною сировиною попадають у піч, обумовлюючи її закоксовування й, отже, низький міжремонтний пробіг установки вповільненого коксування. У цьому способі не передбачене регулювання кількості й якості виведеного з установки легкого газойлю. Зміна кількості охолоджуючого газойлю в даному способі спричиняє зміну коефіцієнта рециркуляції. Пропонований спосіб спрямований на збільшення міжремонтного пробігу установки вповільненого коксування нафтових залишків за рахунок зменшення закоксовування масообмінних пристроїв випарника та змійовиків реакційної печі шляхом виключення потрапляння в них коксових часток, а також на одержання двох видів важкого газойлю з можливістю регулювання якості одержуваних газойлевих фракцій (легкого газойлю й двох видів важкого газойлю) незалежно від коефіцієнта рециркуляції. Це досягається тим, що в способі вповільненого коксування нафтових залишків, що включає нагрівання вихідної сировини коксування, подачу його у випарник для змішання з рециркулятом і формування вторинної сировини коксування, нагрів вторинної сировини та подачу його в камери коксування, подачу продуктів коксування, що утворилися, з камер коксування в ректифікаційну колону для фракціонування з одержанням газу, бензину, легкого й важкого газойлей коксування й кубового залишку, подачу охолодженого важкого газойлю на масообмінні пристрої нижньої частини ректифікаційної колони, згідно з винаходом на масообмінні пристрої верхньої частини ректифікаційної колони подають охолоджений легкий газойль. Кількість подаваних охолоджених легкого та важкого газойлей змінюють залежно від необхідних кількості й якості одержуваних легкого й важкого газойлей і кубового залишку. У якості рециркуляту використовується важкий газойль коксування. Зокрема, для регулювання температури кінця кипіння важкого газойлю в якості зрошення використовують охолоджений важкий газойль коксування, а для регулювання температури початку кипіння важкого газойлю – охолоджений легкий газойль коксування. На кресленні наведена принципова схема установки вповільненого коксування для здійснення пропонованого способу. Установка містить трубчасту піч 1 для нагрівання вихідної сировини, випарник 2 з масообміними пристроями, ректифікаційну колону 3, трубчасту піч 4, камери 5 коксування, стрипінги 6, холодильники 7. Спосіб здійснюють наступним чином. Вихідну сировину нагрівають у трубчастій печі 1 і/або в теплообмінниках і подають у випарник 2, у верхню частину якого подають у якості рециркуляту важкий газойль коксування з основної ректифікаційної колони 3. Отриману вторинну сировину – суміш первинної сировини з рециркулятом – нагрівають у трубчастій печі 4 і направляють в одну з поперемінно працюючих камер 5 коксування. Дистилятні продукти, що утворюються в результаті коксування, виводять по шлемовій трубі в ректифікаційну колону 3 на фракціонування. Зверху колони виводять газ і нестабільний бензин. Для регулювання якості бензину частина нестабільного бензину подають на першу тарілку у вигляді гострого зрошення. У вигляді бічних погонів із основної ректифікаційної колони через стрипінги 6 виводять легкий і 2 UA 108023 C2 5 10 15 20 25 30 35 40 45 50 55 60 важкий газойлі коксування. Основну частину важкого газойлю зі стрипінга 6 після холодильника 7 виводять із установки у вигляді готового продукту, а частину подають у шлемовий трубопровід у якості кулінга. На перший масообмінний пристрій нижньої частини ректифікаційної колони в якості промивної рідини й для регулювання температури кінця кипіння важкого газойлю коксування подають охолоджений важкий газойль, виведений з акумулятора колони 3. Для регулювання температури початку кипіння важкого газойлю, а отже, і температури кінця кипіння легкого газойлю коксування на масообмінні пристрої верхньої частини ректифікаційної колони 3 подають регульовану кількість охолодженого легкого газойлю коксування. Кількість подаваних у якості зрошення охолоджених легкого й важкого газойлей змінюють залежно від необхідних кількості і якості одержуваних легкого та важкого газойлей і кубового залишку. З низу ректифікаційної колони 3 після охолодження виводиться кубовий залишок в якості товарного продукту. Таким чином, пропонований спосіб дозволить одночасно одержувати й регулювати якість двох важких газойлевих фракцій: власне важкого газойлю коксування, який може бути спрямований на гідрокрекінг або гідроочищення й, далі, на каталітичний крекінг – і кубового залишку, який залежно від його якості може бути використаний або як сировина гідрокаталітичних процесів, або як компонент котельного палива. При цьому коефіцієнт рециркуляції не змінюється. Збільшення кількості зрошення в нижній частині ректифікаційної колони сприяє конденсації найбільш важкокиплячих фракцій з дистиляту коксування, що надходять із камер коксування. Внаслідок цього знижується температура кінця кипіння важкого газойлю, у нього знижується щільність, коксівність, вміст поліциклічних ароматичних вуглеводнів. Одночасно із цим, внаслідок розведення важким газойлем, полегшується фракційний склад виведеного з низу колони кубового залишку, у якого також знижується щільність, коксівність, вміст карбоїдів. Організація подачі регульованої кількості охолодженого легкого газойлю на масообмінні пристрої верхньої частини ректифікаційної колони дозволить регулювати температуру початку кипіння важкого газойлю коксування й, відповідно, температуру кінця кипіння легкого газойлю. Причому регулювання якісних характеристик газойлей коксування, які виводяться, не пов'язане зі зміною коефіцієнта рециркуляції, тому що кількість рециркулюючих фракцій, що втягуються на коксування, чітко регулюється кількістю подаваного у випарник важкого газойлю коксування. Спосіб ілюструється наступними прикладами. Приклад 1 (за прототипом) На промисловій установці коксували сировину, характеристика якої наведена в таблиці 1. Сировина нагрівається в теплообмінниках до температури 270 °C и подається в нижню частину випарника. Сюди ж у верхню частину випарника подається в якості рециркуляту кубовий залишок з основної ректифікаційної колони в кількості 10% на сировину. Вторинна сировина, що сформувалася в такий спосіб у випарнику, нагрівається в печі до температури 500 °C і подається на коксування в одну з коксових камер. Продукти коксування з коксових камер по шлемовій трубі надходять у нижню частину основної ректифікаційної колони. Для конденсації найбільш важкокиплячих продуктів коксування на верхній масообмінний пристрій в нижній частині ректифікаційної колони організована подача холодного важкого газойлю коксування в якості нижнього зрошення в кількості 10% на вихідну сировину. Всі важкокиплячі продукти коксування, що сконденсувалися, (кубовий залишок) направляються у випарник у якості рециркуляту на змішування з первинною сировиною, а легкокиплячі продукти, що не сконденсувалися, надходять в верхню частину ректифікаційної колони на фракціонування з отриманням газу, бензину, легкого та важкого газойлей коксування. Міжремонтний пробіг установки склав 275 діб. Вихід і якість одержуваних при коксуванні газойлевих фракцій, тривалість міжремонтного пробігу установки наведено в таблиці 2. У результаті коксування вихід важкого газойлю склав 28,2%, він має низьку щільність і коксівність, але в ньому міститься 37% об. фракцій, що википають до 350 °C, що негативно позначилося на виході легкого газойлю (27,1% мас.), використовуваного в якості сировини для одержання дизельного палива. Приклад 2 (за пропонованим способом) Відповідно до технологічної схеми, наведеної на кресленні, здійснювали коксування нафтової сировини, характеристика якої наведена в таблиці 1. Дана сировина нагрівається в теплообмінниках до температури 270 °C і надходить у випарник, на верхню тарілку якого в якості рециркуляту подається важкий газойль коксування в кількості 10% на вихідну сировину. Отримана вторинна сировина з низу випарника нагрівається в печі до температури 500 °C і 3 UA 108023 C2 5 10 15 20 25 30 35 40 45 50 55 надходить в одну з коксових камер на коксування. Продукти коксування по шлемовій трубі надходять у нижню частину ректифікаційної колони. Для регулювання температури кінця кипіння важкого газойлю коксування, що виводиться з установки, на перший масообмінний пристрій нижньої частини ректифікаційної колони організована подача охолодженого важкого газойлю в якості нижнього зрошення в кількості 10% на вихідну сировину. Для регулювання температури початку кипіння важкого газойлю на масообмінні пристрої у верхній частині ректифікаційної колони організована подача охолодженого легкого газойлю коксування в кількості 20% на вихідну сировину (верхнє зрошення). Вихід і якість одержуваних при цьому газойлевих фракцій, а також тривалість міжремонтного пробігу установки зведено в таблиці 2. Як видно з таблиці, вихід важкого газойлю в порівнянні із прототипом (приклад 1) трохи скоротився, проте організація подачі верхнього зрошення сприяла зниженню вмісту в ньому фракцій, що википають до 350 °C, з 37 до 20% об. Такий важкий газойль може бути використаний у якості сировини для одержання моторних палив гідрокрекінгом. Крім того, у порівнянні із прототипом збільшився вихід легкого газойлю. З низу ректифікаційної колони виводиться кубовий залишок у кількості 7% на вихідну сировину, який, враховуючи незначний вміст у ньому карбоїдних часток, може бути використаний для одержання дизельного палива гідрокрекінгом. Таким чином, даний приклад показує, що пропонований спосіб дозволить не тільки збільшити вихід легкого газойлю, але й сумарний вихід важких газойлей (важкого газойлю коксування та кубового залишку) до 30,4% (у прототипі вихід важкого газойлю становить 28,2%) із забезпеченням їх якісних характеристик. Приклад 3 (за пропонованим способом) У цьому випадку було поставлено завдання збільшення виходу важкого газойлю в порівнянні із прикладом 2, який за своєю якістю міг би бути використаний у якості сировини гідрокрекінгу. Для цього було проведене коксування вихідної сировини аналогічно прикладу 2, але була зменшена кількість важкого газойлю, який подається в якості зрошення на масообмінний пристрій нижньої частини ректифікаційної колони, до 5% об., при цьому кількість легкого газойлю, який подається в якості зрошення на масообмінний пристрій верхньої частини ректифікаційної колони, залишилася такою ж, як і в прикладі 2. Результати коксування зведено в таблицю 2. Як видно із прикладу 3, зменшення в порівнянні із прикладом 2 кількості нижнього зрошення, тобто зрошення, що подається на перший масообмінний пристрій нижньої частини ректифікаційної колони, сприяє обважненню фракційного складу важкого газойлю коксування, який виводиться, що обумовлено меншою конденсацією висококиплячих фракцій з дистиляту коксування: якщо при подачі 10% нижнього зрошення вміст у ньому фракцій, що википають вище 500 °C, склав 10% об., то при подачі 5% нижнього зрошення вміст у ньому фракцій, що википають вище 500 °C, підвищився до 14%. Проте, одночасно, при незмінній кількості подаваного верхнього зрошення у важкому газойлі за прикладом 3 знизився вміст легкокиплячих фракцій, що википають до 350 °C, з 20 (приклад 3) до 16% об., що збільшує вихід важкого газойлю коксування. При цьому одночасно обважнився кубовий залишок і зменшився його вихід. Досить високий вміст карбоїдів у кубовому залишку (0,12%) не надає можливість використовувати його в чистому виді в якості сировини для гідрокаталітичних процесів через можливу дезактивацію каталізаторів. Тому він може бути або використаний у якості компонента котельного палива, або в якості сировини гідрокрекінгу після попереднього його змішання з важким газойлем, який виводиться збоку колони, для зменшення концентрації карбоїдів. Приклад 4 (за пропонованим способом) Було поставлено завдання збільшення виходу легкого газойлю в порівнянні із прикладом 2, зберігши якість важкого газойлю для використання як сировини гідрокрекінгу. Та сама сировина, що й у прикладах 1-3, зазнавала коксування аналогічно прикладу 2. Кількість важкого газойлю, який подається в якості зрошення на масообмінний пристрій нижньої частини ректифікаційної колони, залишилася такою ж, як і в прикладі 2, але при цьому кількість подаваного верхнього зрошення (легкого газойлю) становило 15%. Результати коксування наведені в таблиці 2. Як видно, зменшивши кількість верхнього зрошення, автори збільшили вихід легкого газойлю на 1,6% в розрахунку на вихідну сировину, обважнивши його відносно щільності та відносно температури кінця кипіння. Одночасно при цьому зменшився вихід важкого газойлю й, 3 зрозуміло, змінилась його якість: збільшилася щільність із 0,9517 до 0,9541 г/см , збільшилася коксівність із 0,31 до 0,49, зменшився вміст фракцій, що википають до 350 °C, з 20 до 9% об. 4 UA 108023 C2 5 10 15 20 25 30 35 40 Таким чином, з наведених у таблиці 2 даних виходить, що організація двох зрошень: важким газойлем у нижній частині ректифікаційної колони та легким газойлем у верхній частині колони – дозволить регулювати залежно від виробничої необхідності як вихід, так і якість продуктів, що виводяться з колони. Так, у разі необхідності збільшення вироблення важкого газойлю коксування, використовуваного, наприклад, у якості сировини установки каталітичного крекінгу, і, одночасно, з метою скорочення вироблення кубового залишку, використовуваного в якості компонента топкового мазуту, необхідно зменшити кількість нижнього зрошення важкого газойлю (приклади 2 і 3). При цьому одночасно змінюються і якість виведених з ректифікаційної колони важкого газойлю й кубового залишку: у важкого газойлю в межах, дозволених відносно сировини каталітичного крекінгу вимог, збільшується щільність, коксівність, обважнюється фракційний склад (у ньому збільшується вміст фракцій, що википають вище 500 °C), у кубового залишку також збільшується щільність, коксівність, обважнюється фракційний склад. З іншого боку, у разі необхідності, наприклад, збільшення виходу легкого газойлю коксування, використовуваного для виробництва дизельного палива, і одночасно для зменшення вмісту у важкому газойлі коксування фракцій, що википають до 350 °C (тобто саме фракцій дизельного палива), необхідно зменшити кількість верхнього зрошення (приклади 2 і 4). При цьому вихід легкого газойлю коксування збільшиться з 29,9 до 31,4% при деякому його обважненні по щільності, фракційному складу, і одночасно у важкому газойлі вміст фракцій, що википають до 350 °C, знизився з 20 до 9% об. Таким чином, використання пропонованого способу дозволить у порівнянні із прототипом збільшити міжремонтний пробіг установки для здійснення вповільненого коксування нафтових залишків внаслідок того, що використання в якості рециркуляту важкого газойлю коксування та виведення з низу ректифікаційної колони кубового залишку, що містить коксові часточки, у вигляді товарного продукту виключає залучення кубового залишку в процес коксування, запобігає ймовірності потрапляння коксових часток (карбоїдів) на масообмінні тарілки випарника й у реакційну піч і, як наслідок, їх закоксовування. Крім того, пропонований спосіб уповільненого коксування забезпечить одержання двох видів важких газойлей коксування, що різняться за своїми фізико-хімічними показниками якості та що мають конкретні напрямки використання: важкого газойлю коксування, який виводиться збоку ректифікаційної колони, з якого можуть бути отримані моторні палива шляхом гідрокрекінгу або гідроочищення з наступним каталітичним крекінгом, і кубового залишку, який залежно від якості може бути використаний у якості або сировини гідрокаталітичних процесів, або як компонент котельного палива. Крім того, у пропонованому способі сумарний вихід важких газойлей коксування вище, ніж у способі за прототипом. Це обумовлене тим, що в способі за прототипом кубовий залишок утягується на коксування в суміші з первинною сировиною з утворенням додаткової кількості коксу, газу й бензину, тоді як у пропонованому способі кубовий залишок виводиться з установки у вигляді готового продукту. Крім того, використання пропонованого способу дозволить регулювати як якість, так і кількість одержуваних легкого газойлю, важкого газойлю та кубового залишку, причому зазначене регулювання не пов'язане зі зміною коефіцієнта рециркуляції, у той час як у способі за прототипом при зміні кількості охолоджуючого газойлю, що подається на масообмінні пристрої в нижній частині ректифікаційної колони, змінюється коефіцієнт рециркуляції. Таблиця 1 Характеристика вихідної сировини коксування (гудрон суміші західно-сибірської та арланської нафти) № п/п 1 Найменування показників 1,0360 20 2 3 Щільність, р 4 Вміст сірки, % мас.: Коксівність, % мас. 4 Значення показників В'язкість умовна,°Е 3,9 18,2 у разі 80 °C 952,4 у разі 100 °C 202 45 5 UA 108023 C2 Продовження таблиці 1 № п/п 5 Найменування показників Значення показників Фракційний склад: - до 460 °C википає, % мас. 1,0 - до 500 °C википає, % мас. 4,72 - понад 500 °C википає, % мас. 95,28 6 UA 108023 C2 Таблиця 2 Вихід і характеристика газойлевих фракцій, які виводять з ректифікаційної колони 7 UA 108023 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 1. Спосіб уповільненого коксування нафтових залишків, який включає етапи, на яких нагрівають вихідну сировину коксування, подають її у випарник для змішування з рециркулятом і формування вторинної сировини коксування, нагрівають вторинну сировину та подають її в камери коксування, подають продукти коксування, що утворилися, із камер коксування в ректифікаційну колону для фракціонування з одержанням газу, бензину, легкого та важкого газойлів коксування та кубового залишку, подають охолоджений важкий газойль на масообмінні пристрої в нижній частині ректифікаційної колони, який відрізняється тим, що на масообмінні пристрої верхньої частини ректифікаційної колони подають охолоджений легкий газойль. 2. Спосіб за п. 1, який відрізняється тим, що кількість охолоджених легкого та важкого газойлів, які подають, змінюють залежно від необхідних кількості і якості одержуваних легкого та важкого газойлів і кубового залишку. 3. Спосіб за п. 1, який відрізняється тим, що як рециркулят використовують важкий газойль коксування. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори російськоюВалявин Геннадий Георгиевич, Запорин Виктор Павлович, Сухов Сергей Витальевич, Мамаев Михаил Владимирович, Бидило Игорь Викторович, Валявин Константин Геннадьевич

МПК / Мітки

МПК: C10B 55/00, B01D 3/00, C07C 7/00

Мітки: уповільненого, спосіб, залишків, коксування, нафтових

Код посилання

<a href="https://ua.patents.su/10-108023-sposib-upovilnenogo-koksuvannya-naftovikh-zalishkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб уповільненого коксування нафтових залишків</a>

Попередній патент: Спосіб терновської т.о. відновлення функції неспроможних клапанів вен

Наступний патент: Накриття для корисної площі

Випадковий патент: Пристрій для введення інформації