Спосіб переробки важкого вуглеводневого нафтопродукту шляхом сповільненого коксування

Формула / Реферат

1. Способ переработки тяжелого углеводородного нефтепродукта путем замедленного коксования, заключающийся в том, что сырье - тяжелый углеводородный нефтепродукт нагревают до температуры коксования в коксовой печи, подвергают замедленному коксованию в коксовом барабане для получения кокса, содержащего летучие вещества в количестве не более 15 мас. %, пары из головной части коксового барабана извлекают и затем подвергают фракционированию в коксовой ректификационной колонне, отличающийся тем, что, с целью повышения выхода жидких продуктов и производительности установки за счет снижения отложений кокса в коксовой печи, высококипящую фракцию паров из головной части коксового барабана удаляют из процесса, перед нагревом тяжелого углеводородного нефтепродукта в него добавляют углеводородный разбавитель с температурой кипения ниже температуры кипения высококипящей фракции, удаляемой из процесса.

2. Способ по п. 1, отличающийся тем, что сырье сначала соединяют с углеводородным разбавителем, загружают в уравнительный барабан, а затем направляют непосредственно в коксовую печь.

3. Способ по пп. 1 и 2, отличающийся тем, что углеводородный разбавитель имеет температуру кипения 168-454°С.

4. Способ по пп. 1-3, отличающийся тем, что в качестве углеводородного разбавителя используют боковой поток из коксовой ректификационной колонны.

5. Способ по п. 4, отличающийся тем, что в сырье перед загрузкой в коксовую печь вводят только углеводородный разбавитель.

Текст

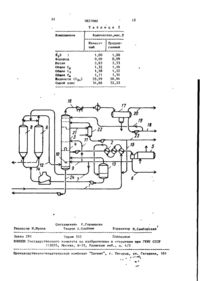

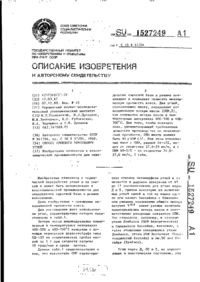

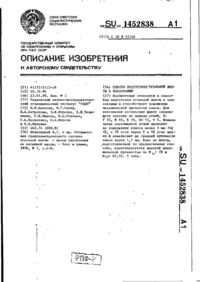

Изобретение относится к переработке тяжелого углеводородного нефтепродукта путем замедленного коксования и получения при этом кокса и жидких углеводородов. Изобретение позволяет повысить выход жидких продуктов и производительность установки за счет снижения отложений кокса в коксовой печи. Способ состоит в том, что сырье - тяжелый т глеводпродный нефтепродукт нагревают до температуры коксования в коксовой печи, подвергают замедленному коксованию в коксовом барабане для получения кокса, содержащего летучие вещества в количестве не более 15 мас.%, пары из головной части коксового барабана извлекают и затем подвергают фракіщонированию в коксовой ректификационной колонне. Высококипящую фракцию паров из головной части коксового барабана удаляют из процесса, перед нагревом тяжелого углеводородного нефтепродукта в него добавляют углеводородный разбавитель с температурой кипения ниже температуры кипения высококипяг\ей фракции, удаляемой из процесса. Сырье сначала соединяют с углеводородным разбавителем, загружают в уравнительный барабан, а затем направляют без добавления другого углеводородного материала в коксовую печь. Углелодородный разбавитель имеет г.кип.168454 С. В качестве углеводородного разбавителя используют поток из коксовой ректификационной колонны. 4 з.п. ф-лы, 1 ил,» 2 табл. і Изобретение относится к переработке тяжелого углеводородного нефтепродукта путем замедленного коксования и получению при этом кокса и жидких углеводородов. Цель изобретения - повышение выхода жидких продуктов и производительности установки за счет снижения отложений кокса в коксовой печи. На чертеке представлена схема установки для осуществления способа. Свежая загрузка для установки для коксования от линии 1 предварительно нагревается в теплообменниках 2, ч затем подается к дну ректификационной колонны 3. Тяжелый газойль от тарелки 4 нагнетается через теплообменники 2 и парообразователь 5. Часть тяжелого газойля из парообразователя 5 извлекается в виде продукта через линию 6, часть его проходит вдоль линии 7 к выходам пара из коксового барабана 8, где она используется для охлаждения паров коксового барабана, часть его возвращается вдоль линии 9 к ра с лъити тельным соп 8 1627088 лам 10 в зону испарения ректификационной колонны 3, а оставшаяся часть возвращается к ректификационной колонне,, через линию 11 в виде внутреннего рецикла. Во многих ректификационных колоннах установок для коксообрааования используется серия отражаіелей - сбрасывающие крышки вместо распылительных сопел для осу10 ществления контакта между газойлем и входящими газами. Для этой цели могут использоваться тарелки или другие средства. Тяжелый газойль, добавляемый к сбрасывающим крышкам 15 или тарелкам, осуществляет ту же функцию, что и распыляемая нефть. Газы из коксового барабана через линию t2 поступают в чону испарения ректификационной колонны 3 ниже рас- 20 пылительных сопел 10, а наиболее тяжелые компоненты из входящих газов конденсируются за счет контакта с тяжелым газойлем от распылительных сопел 10. Сконденсированный материал 25 опускается на дно зоны испарения, где он совмещается с поступающей свежей загрузкой. Любое количество тяжелого газоияя от распылительных сопел 10, которое не испарилось й зоне ис30 гмоения, также совмещается со свежей загрузкой в донной части зоны испарения. Свежая загрузка из уравнительного барабана 13 затем направляется1 прямо 35 без какого-либо добавления тяжелого рециклчруемого продукта к печи 14 установки для коксования. Вместо тяжелого рециклируемого продукта, обычно используемого для предотвращения осаждения кокса в трубах печи, к свежей загрузке добавляется количество дистиллята, достаточное для эффективного предотвращения осаждений кокса на трубах печи, это добавление осу45 ществляется через линию 15 к свежей загрузке перед ее поступлением в печь установки для коксования. Один из коксовых барабанов заполняется, в то время как другой охлаж50 дается и опорожняется, а когда один из барабанов полностью заполняется коксом, то производится переключение подачи нагретой загрузки к пустому барабану. Пары из любого барабана 8 проходят по линии 12 пара к ректийика-^ ционной колонне 3. Небольшое количество тяжелого газойля от линии 7 добавляется к парам, выходящим ич кок совог'о барабана 8, для охлаждения паров и предотвращения осаждения кокса в линии 12, Более легкий материал от линии 12 проходит через ректификационную колонну 3, а гаяы и нафта'выходят через линию 16. Нафта конденсируется в сборнике 17 и извлекается по линии 18. Часть нафты может быть возвращена обратно через линию 14. Пары из установки для коксования извлекаются в виде продукта через линию 20. Промежуточный дистиллят удаляется через линию 21, пар отгоняется в отгонной секции 22 и извлекается через линию 23 дистиллированного продукта. При конструировании и действии установки для замедленного коксования печь является наиболее критическим узлом оборудования. Печь должна быть пригодна для нагрева затгрузки до температур коксования, не позволяя образовываться коксу в трубах печи. Когда трубы печи оказываются закоксованными, работа печи должна быть остановлена, а печь очищена. В некоторых случаях в трубы печи направляется пар для увеличения скорости в трубах и создания в них турбулентности как средства предотвращения осаждения кокса. Однако впрыск пара не обеспечивает достаточной энергии и, кроме того, может вредно влиять на качество кокса, следовательно, такой способ обычно используется минимально. Кроме того, необхопимо сохранять возможность впрыска пара для продувания труб печи в случае поломки насоса для подачи загрузки. Хорошо сконструированная и правильно используемая печь установки для коксования может нормально работать в течение многих месяцев без необходимости остановки для очистки труб. Обычно при производстве кокса топливного или анодного сорта рециклируется примерно 0,05-0,7 объема тяжелого рециклируемого материала на каждый объем свежей загрузки в установку для коксования. Такой рециклируемый материал улучшает действие печи установки для коксования, а также обеспечивает растворяющее действие, что предотвращает осаждения кокса в трубах печи. Обычный тяжелый рециклируемый материал представляет собой смесь сконденсированного материала от линии подачи паров из коксово 1627ОЯВ ве загрузки к другому уялу очистки, го барабана и неиспаренного тяжелого такому как крекинг-установка с исовгазойля, имеющего диапазон т.кип. доожиженным слоем. 399-51О°С или выше, хотя в нем могут присутствовать небольшие количества По предлагаемому способу тяжелый компонентов» кипящих ниже•Э99°С. рециклируемый продукт заменяется дистиллированным материалом из рекПри работе установки для коксоватификационной колонны установки для ния согласно известному способу сконденсированные пары и неисгтаренны/t тякоксования. Такой рецнклируемый дисжелый газойль совмещаются со свежей 10 тиллированный материал имеет диапазагрузкой в нижней части ректификазон кипения более низкий, чем у тяжеционной колонны, в результате по крайлого рециклируемого продукта, он отней мере небольшое количество тяжелого бирается из линии 23 дистиллированнорециклируемого материала совмещается го продукта через линию 15 рециркулясо свежей загрузкой. Это небольшое коции дистиллята и совмещается со свеличество составляет примерно 0,05 объжей загрузкой, поступающей по линии 1. ема от рециклируемого продукта на Рециркулируемый дистиллят или разкаждый объем свежен загрузки. бавитель в соответстпии с изобретениВ случаях, когда загрузка имеет ем должен быть углеводородным матенизкое качество, например лредстлвля 20 риалам, имекяцнм диапазон т.кип. 168іет собой остатки с оч-ень низкой плот454°С, преимущественно ?.32-399°С, а ностью, то необходимо иметь до 0,3наиболее преимущественно ?.65-343°С. Q, 7 объема рециклируемого продукта на Обычно разбавитель поступает от ректикаждый объем свежей загрузки для того, фикационной колонны установки для кокчтобы предотвратить образование кокса 25 сования, но п отдельных случаях могут в печи. Использование более высоких использоваться разбавители и от других количеств рециклируемого продукта неисточников. желательно, поскольку он вредно возТребуемое количество разбавителя действует на производительность устатаково, чтобы обеспечить нормальную новки для коксования и увеличивает вы30 работу печи. Такое количество может ход кокса в пересчете на процент от быть как максимум. 0,7 объема разбасвежей загрузки. Увеличение выхода вителя на объем свежей загрузки для кокса при использовании больших котаких загрузок, которые имеют очень личеств, рециклируемого продукта из сильную тенденцию к коксообразоватяжелого материала является результанию в трубах печи. Это количество тактом образования кокса- из самого рецикже является функцией конструкции лируемого материала. Это нежелательно, печи и условий действия печи и обычпоскольку кокс является наименее ценно должно определяться для каждой ным продуктом при операции коксообконкретной загрузки и каждой печи разования. • установки для коксования. Преимуще40 Тяжелый газойль добавляется к зоне ственное количество разбавителя испарения ректификационной колоиды 3 это минимальное количество, которое для конденсации тяжелых паров из кокобеспечивает действие печи без сущесового барабана и очистки материала, ственного образования кокса в трубах поступающего к зоне испарения от липечи. Использование в количестве нии 12 пара. Однако сконденсированные 4S большем, чем минимально необходимое пары коксового барабана и неиспарендля предотвращения значительного кокный тяжелый газойль из донной части сообразоваиия в трубах печи, не явректификационной колонны 3 удаляются ляется существенно вредным, но моиз процесса вдоль линии 24 и не исжет ухудшить эффективность и произ- . пользуются для обеспечения всего вы- 50 водительность процесса. j хода кокса, как п известных способах. Пригодными загрузками в процесс Материал из донной части ректификацимогут быть любые обычные загрузки для онной колонны 3 может поступать к успроцесса замедленного коксования. Наитановке вакуумной дистилляции, в коболее обычной загрузкой для получеторой дистиллированная часть извле- , 55 ния кокса топливного или анодного кается в виде перегретых паров, плясорта является нефтяной остаток. ; . же материал может быть гидродесульфуОбычно остаток представляет собой рирован и/нли использован в каче'ствакуумный остаток из узла вакуумной 1627088 дистилляции сырой нефти, но может быть остатком атмосферной,нефти при использовании установки атмосферной дистилляции сырой нефти. В некоторых случаях могут коксоваться и другие загрузки вместо нефтяных остатков: каменноугольная смола, битумно-песчаная смола, пиролизная смола, суспензия нефтепродуктов или деканти10 рованная нефть из крекинг-установки с псевдоожиженным слоем, а также сланцевое масло. Кроме того, могут использоваться смеси любых из указанных веществ. 15 Приемлемые условия проведения процесса коксования те, которые обеспечивают получение кокса, содержащего испаряемых веществ не более, чем примерно 15 мае.7,, а преимущественно 20 6-12 мас.%. Такие условия включают температуры на выходе из печи установки для коксования преимущественно 496-498°С, температура выходящих паров из коксового барабана 413-454 С,25 преимущественно примерно 446°С, а давление в коксовом барабане 0,155,27 кг/см , преимущественно 1,051,4 кг/см . Использование в коксовом барабане давления ниже атмосфер30 ного неприемлемо, так как экономические факторы процесса быстро ухудшаются по мере приближения давления в коксовом барабане к атмосферному, а действие коксового барабана при пони35 женном давлении опасно вследствие вероятности поступления кислорода (воздуха) в барабан, который содержит углеводороды, при 482°С. Кроме того, процент свежей загрузки значительно уменьшается, а увеличивает- 40 ся выход более желаемых жидких продуктов (табл.1). Ректификационные колонны установок для коксования не предназначены 45 для получения чистых фракций, поэтому тяжелый газойль из установки для коксования может содержать небольшие количества материала, кипящего при 288°С, в то время как по50 токи дистиллята могут иметь небольшие количества материала, кипящего при 394°С, а в некоторых случаях возможно и при 454°С, Однако количество такого высококипящего мате55 риала в дистилляте из установки для коксования (такого, как отводится по линии 21) весьма незначительно и его вклад в общий выход кокса из 8 такого небольшого количества высококипящего материала незначителен. Кроме того, сконденсированные пары ич коксового барабана и неиспаренный тяжелый газойль являются относительно высококипящим материалом (454 С) и могут значительно влиять на общий выход кокса, если их совмещать со свежей загрузкой. Сущность изобретения состоит в полном устранении из загрузки в печь установки для коксования материала с дна зоны испарения ректификационной колонны при проведении процесса замедленного коксования, осуществляемого при таких условиях, . когда создается замедленный кокс топливного или анодного сортов, имеющий содержание летучих меньше, чем примерно 15 мас.%. Это достигается за счет удаления из процесса материалов, которые обычно совмещались со свежей загрузкой в качестве рециклируемых, и замены их в количестве, достаточном для эффективного предотвращения осаждений кокса на трубах печи установки для коксования, углеводородным разбапителем, имеющим диапазон кипения более низкий, чем диапазон кипения у обычного тяжелого рециклирующего продукта. Сконденсированные пары из коксового барабана, которые опускаются в донную часть зоны испарения в ректификационной колонне, и неиспаренная часть тяжелого газойля, который добавляется в зону испарения, собираются и выводятся из процесса вместо того, чтобы совмещаться со свежей загрузкой в качестве рециклируемого материала, а его заменяет более низкокипящий углеводородный дистиллят. П р и м е р . Проводят два опыта с использованием одних и тех же загрузок и условий процесса коксования за исключением того, что в одном случае в качестве рециклируемого продукта используется обычный тяжелый рецикли- руемый продукт (20 ".по объему на каждые-100 ч. по объему свежей загрузки) , а в другом случае - дистиллированный углеводородный материал, имеющий диапазон кипения 2б5-343°С (20 ч, по объему на каждые 100 ч.по объему свежей загрузки). В обоих случаях используется остаток вакуумного масла (536°С) ( имеющий плотность в градусах Американско 16?7ОЙ8 го нефтяного института 4,4, коксояое число Couradson 23,5 мас Л , характеристический фактор по классификации нефтяной компации "Юниверсал Пйл Продактс" "К" - 11,5 и содержание серы 3,5 мас,%, который коксуется в коксовом барабане при давлении 1,4 кг/см и в верхней части коксового барабана 446°С. 10 Распределение веществ в продукте для двух опытов приведено в табл.2. Как видно из табл.2, достигается уменьшение выхода кокса более чем на 6% (34,66 вместо 32,53) в случае 15 использования* дистиллированного углеводорода, имеющего диапазон кипения 265-343 С вместо обычного тяжелого рециклируемого продукта из установки для коксования. Соответст20 венно, достигается увеличение примерно на 5% С5+ жидкостей (58,84 вместо 55,99). Подобное уменьшение выхода кокса и увеличение выхода жидкостей при различных исходных за25 грузках достигается при таких же или отличающихся условиях коксования, что важно для удаления из процесса материала, который обычно используется в качестве рециклируемого 30 продукта. Количество летучих веществ в сыром коксе 9,8% (известный способ) и 9,4% (предлагаемый). Ф о р м у л а и з о б р е т е н и я 1. Способ переработки тяжелого углеводородного нефтепродукта путем замедленного коксования, заключающийся в том, что сырье - тяжелый углеводородный нефтепродукт нагре О вают до температуры коксования в коксовой печи, подвергают замедленному коксованию в коксовом барабане для получения кокса, содержащего летучие вещества в количестве не более 15 мас,%, пары из гоповной части коксового барабана извлекают и затем подвергают фракционированию в коксовой ректификационной колонне, о т л и ч а ю щ и й с я тем, что, с целью повышения выхода жидких продуктов и производительности установки за счет снижения отложений кокса в коксовой печи, высококипящую фракцию паров из головной части коксового барабана удаляют из процесса, перед нагревом тяжелого углеводородного нефтепродукта в него добавляют углеводородный разбавитель с температурой кипения ниже температуры кипения высококипящей фракции, удаляемой из процесса. 2. Способ по п. I, о т л и ч а ю щ и й с я тем, что сырье сначала t соединяют с углеводородным разбавителем, загружают я уравнительный барабан, а затем направляют непосредственно в коксовую печь. 3. Способ по пп. 1 и 2, о т л и- • L ч а ю щ и й с я тем, что углеводородный разбавитель имеет температуру кипения 168-454°С. 4 . Способ по п п . 1 - 3 , о т л и ч а ю щ и й с я тем, что в качестве уг 35 1леводородного разбавителя использу ют боковой поток из коксовой ректификационной колонны. 5. Способ по п. 4, о т л и ч а ю щ и й с я тем, что в сырье перед 40 загрузкой в коксовую печь вводят только углеводородный разбавитель. Т а б л и ц а Фракция тяжелого газойля из установки коксования 288-343°С 343-394°С 394-454°С е >454 С Содержание фракции, % 10,3 22,1 33,5 32,7 Выход кокса, мае. % 1*3 4,5 12,8 31,3 1 Выход кокса по фракциям по отношению к общему выходу кокса, % 0,8 6,3 27,5 65,4 II Ї627ОЯЯ Т а б л и ц а Компоненты Количество,мае,% Иэпест ный ri s \ 2 Водород Метан Общее С г Общее С 9 Общее С^ Жидкости (Су + ) Сырой кокс Редактор И.Шулпа Заказ 291 1,00 0,09 3,65 1,32 1,58 1,71 55,99 34,66 Составитель Р,Горяинова Техред Л.Олийнык Тираж 332 2 Предлагаемый 1,00 0,09 3,53 1,16 1,32 1,54 58,84 32,53 Корректор М.Самборская Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101 4Х*

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C10B 55/00

Мітки: коксування, нафтопродукту, спосіб, переробки, сповільненого, шляхом, вуглеводневого, важкого

Код посилання

<a href="https://ua.patents.su/6-5982-sposib-pererobki-vazhkogo-vuglevodnevogo-naftoproduktu-shlyakhom-spovilnenogo-koksuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки важкого вуглеводневого нафтопродукту шляхом сповільненого коксування</a>

Попередній патент: Спосіб одержання сульфаілзаміщаних похідних фенетіламіна, а також їх кислотно-адитивних солей

Наступний патент: Спосіб отримання похідного [3н]-імідазо-[5,1-а]-1,2,3,5-тетразін-4-она

Випадковий патент: Органо-мінеральне добриво "цеолітил"