Спосіб одержання акумуляторного свинцевого сплаву

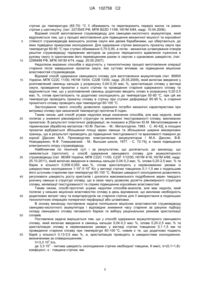

Номер патенту: 102758

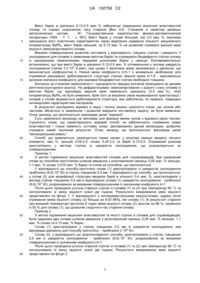

Опубліковано: 12.08.2013

Автори: Житник Микола Явтухович, Казача Юрій Іванович, Дзензерський Віктор Олександрович, Башев Валерій Федорович, Іванов Володимир Анатолійович, Єфіменко Олексій Юрійович

Формула / Реферат

Спосіб одержання акумуляторного свинцевого сплаву, який включає введення у розплавлений свинець кальцію у розрахунку 0,04-0,3 мас. % та олова у розрахунку 0,2-2,5 мас. %, кристалізацію сплаву у вигляді стрічки та його старіння при температурі 60-100 °C, який відрізняється тим, що додатково у розплавлений свинець вводять барій у кількості 0,13-0,5 мас. %, сплав кристалізують у нерівноважних умовах зі швидкістю охолодження, що визначають за співвідношенням:

V=3,3.104.k/s,

де 3,3.104 - питома швидкість охолодження стрічки необхідної товщини, К.мм/с,

k = (0,1-1,8) - коефіцієнт,

s - товщина стрічки, мм.

Текст

Реферат: Винахід належить до електротехнічної промисловості. Спосіб одержання акумуляторного свинцевого сплаву включає введення у розплавлений свинець кальцію у розрахунку 0,04-0,3 мас. %, олова у розрахунку 0,2-2,5 мас. % та барію у кількості 0,13-0,5 мас. %, кристалізацію сплаву у вигляді стрічки та його старіння при температурі 60-100 °C, причому сплав кристалізують у нерівноважних умовах із швидкістю охолодження, що визначають за співвідношенням: 4 V=3,3·10 ·k/s, 4 . де 3,3·10 - питома швидкість охолодження стрічки необхідної товщини, К мм/с, k = (0,11,8) коефіцієнт, s - товщина стрічки, мм. Технічний результат: покращення міцнісних властивостей та скорочення часу старіння сплаву. UA 102758 C2 (12) UA 102758 C2 UA 102758 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до електротехнічної промисловості, а саме до технології виробництва свинцево-кислотних акумуляторів. Сучасні вимоги до хімічних джерел струму спонукають вдаватися до різноманітних способів, спрямованих на вдосконалення складових джерел струму та технологічних процесів їх виготовлення. Важливою складовою хімічних джерел струму, зокрема свинцево-кислотних акумуляторів, є струмовідвід, функціональне призначення якого потребує поєднання у ньому високих показників з точки зору електрохімічних і механічних властивостей, які досягаються підбором складу матеріалу та технологічних операцій при його виготовленні. З метою отримання необхідних механічних та електрохімічних характеристик струмовідводів до металевого свинцю вводять легуючі елементи. Відомий сплав для струмовідводів свинцевого акумулятора, який відрізняється тим, що для зменшення газовиділення і втрат води шляхом збільшення перенапруги виділення водню і кисню, а також поліпшення механічних властивостей він містить, мас. %: сурма 0,5-1,8; арсен 0,14-0,20; олово 0,11-0,15; мідь 0,05-0,07; срібло 0,005-0,007; вісмут 0,015-0,017; залізо 0,030,05; нікель 0,0015-0,0017; сірку 0,006-0,0068; свинець решта, (пат. 1695790 РФ, МПК Н01М 4/68, Н01М 10/12, надр. 30.01.1994). Відомий свинцевий сплав для решіток струмовідводів свинцевих акумуляторів та спосіб його одержання, який відрізняється тим, що з метою підвищення корозійної стійкості та механічної міцності з низьким газовиділенням на електродах акумуляторної батареї містить компоненти, мас. %: сурма 0,7-3,5; олово 0,05-0,5; арсен 0,05-0,3; мідь 0,01-0,1; сірка 0,001-0,03; селен 0,010,15; свинець - решта, (пат. 2224040 РФ, МПК С22С 11/08, С22С 1/02, надр. 20.02.2004). Недоліком вищеозначених сплавів є наявність у їх складі сурми, яка небезпечна для довкілля та негативно впливає на довготривалі характеристики хімічного джерела струму у процесі його експлуатації. Цей недолік усувається у свинцево-кальцієвих сплавах, які дозволяють виготовити струмовідводи із підвищеними (у порівнянні із свинцево-сурмовими сплавами) електрохімічними та механічними характеристиками. Відомий сплав (пат. 2012624 РФ, МПК С22С 11/00, надр. 15.05.1994), який відрізняється тим, що для підвищення корозійної стійкості містить такі компоненти, мас. %: кобальт 0,01-0,05; алюміній 0,1-0,2; кальцій 0,05-0,1; олово 0,05-0,15; цирконій 0,5-1,0; свинець - решта. Відомий сплав (пат. 2012623 РФ, МПК С22С 11/00, надр. 15.05.1994), який відрізняється тим, що для підвищення корозійної стійкості з його складу вилучено цирконій, зменшено кількість алюмінію, але підвищено вміст кобальту та олова, введено мідь, при цьому сплав містить, мас. %: кобальт 0,1-0,5; алюміній 0,01-0,05; кальцій 0,05-0,1; олово 0,2-0,5; хром 0,10,14; мідь 0,03-0,05; свинець - решта. Відомий свинцевий сплав, який відрізняється тим, що для підвищення корозійної стійкості містить компоненти, мас. %: алюміній 0,05-0,25; срібло 0,75-0,92 (пат. 832990 СРСР, МПК С22С 11/00, надр. 27.07.1999). Відомий сплав для позитивного струмовідводу свинцево-кислотної батареї та спосіб виготовлення струмовідводу, який відрізняється тим, що для підвищення опору корозії та зниження росту решітки струмовідводу він містить, мас. %: кальцій 0,06-0,082, олово 1-1,2, алюміній до 0,025, срібло 0,005-0,02, а також може бути легований міддю 0,005-0,05, яка замінює частину срібла. Такий сплав може бути використаний при виробництві тонких струмовідводів будь-яким із розповсюджених на даний момент способів: фасонним литтям, неперервним литтям із прокаткою та наступною витяжкою або штамповкою, (пат. 6,649,306 В2 US, МПК Н01М 4/66; С22С 11/00 надр. 18.11.2003). Недоліком вищеозначених сплавів є наявність у їхньому складі таких високовартісних елементів, як срібло, цирконій, кобальт. Крім того, наявність цирконію, кобальту або срібла потребує використання обов'язкових додаткових технологічних операцій з їх видалення при переробці відпрацьованих акумуляторів. Відомо, що високі корозійні та механічні властивості сплавів можуть бути одержані також шляхом послідовного виконання певних технологічних операцій при виготовленні струмовідводів. Найбільш поширеними серед них є технології фасонного лиття із наступною операцією порізки заготовки на пари решіток струмовідводів, а також технологія безперервного лиття товстої смуги, її прокатки у тонку стрічку із наступною розтяжкою або штамповкою смуги в решітці струмовідводів. Відомий спосіб виготовлення струмовідводу для свинцево-кислотного акумулятора, який відрізняється тим, що для одержання дрібнокристалічної структури сплаву та його зміцнення розплав кристалізують на барабані у вигляді неперервної ґратчастої стрічки. Після охолодження 1 UA 102758 C2 5 10 15 20 25 30 35 40 45 50 55 стрічки до температури (65-70) °С її обжимають та перетворюють переріз жилок та рамок стрічки у шестикутну, (пат. 2273545 РФ, МПК B22D 11/06, Н01М 4/84, надр. 10.04.2006). Відомий спосіб виготовлення струмовідводу для свинцево-кислотного акумулятора, який відрізняється тим, що у процесі виготовлення для підвищення механічної міцності та корозійної стійкості струмовідводів виконують розлив смуги між двома барабанами, що обертаються, до яких підведено примусове охолодження. Для одержання стрічки виконують прокатку смуги при температурі 60-80 °C при ступені обжимання 0,75-0,95, а потім - механічне штампування отворів решітки струмовідводу перервним методом за рахунок періодичного вдавлення пуансона в рухому смугу із одночасним його переміщенням разом із смугою з однаковою швидкістю, (пат. 2299499 РФ, МПК Н01М 4/74, надр. 20.05.2007). Недоліком вказаних способів є відсутність у технологічному процесі виготовлення операції старіння після завершення прокатки смуги, яка суттєво впливає на підвищення міцнісних властивостей струмовідводів. Відомий спосіб одержання свинцевого сплаву для виготовлення акумуляторів (пат. 86859 України, МПК С22С 11/00, Н01М 10/04, С22В 13/00, надр. 25.05.2009), який включає введення у розплавлений свинець кальцію у розрахунку 0,04-0,30 мас. %, кристалізацію сплаву у вигляді смуги, проведення прокатки з нього стрічки та проведення старіння одержаного сплаву та відрізняється тим, що у розплавлений свинець додатково вводять олово в розрахунку 0,20-2,5 мас. %, сплав кристалізують та додатково охолоджують до температури 50-80 °C, при цій же температурі проводять прокатку сплаву в стрічку при ступені деформації 85-95 %, а старіння прокатного сплаву проводять при температурі 60-100 °C. Застосування такого способу дозволило одержати потрібні механічні характеристики при витримці сплаву при зазначеній температурі протягом 6 годин. Таким чином, цей спосіб усуває недоліки вище означених способів, але має недолік, який полягає у зниженні рівномірності структури та виникненні текстурованості сплаву, викликаних прокаткою. В результаті пластичної деформації, як показано в [Лахтин Ю.М. Металловедение и термическая обработка металлов / Ю.М. Лахтин. - М.: Металлургия, 1983. - С. 40-42], в площині прокатки відбувається збільшення площі зерен свинцю та збільшення ширини міжзернових границь, що в результаті призводить до підвищення текстурованості та вразливості поверхні до корозії [Дасоян М.А. Производство электрических аккумуляторов / М.А. Дасоян, В.В. Новодержкин, Ф.Ф. Томашевский. - М.: Высшая школа, 1977. - С. 72-74], а також підвищення електричного опору струмовідводу. Найближчим по технічній суті і за результатом, що досягається, до винаходу, що заявляється (прототип), є спосіб одержання свинцевого сплаву для акумуляторного струмовідводу (пат. 96389 України, МПК С22С 11/00, C22F 1/12/00, Н01М 4/16, Н01М 4/68, надр. 25.10.2011), який включає введення в свинець кальцію 0,04-0,3 мас. %, олова 0,20-2,5 мас. % та барію в кількості 0,008-0,050 мас. %, сплав кристалізують у нерівноважних умовах із 3 6 швидкостями охолодження 1·10 -5·10 К/с у вигляді стрічки товщиною 0,1-1,5 мм з подальшим його штучним старінням при температурі 60-100 °C. Вказані швидкості охолодження дозволяють регулювати швидкість росту кристалів і досягати максимального подрібнення зерен твердого розчину свинцю в структурі сплаву, що в свою чергу дозволяє досягти рівномірності структури сплаву, мінімізації текстурованості та сприяє підвищенню корозійних властивостей. Таким чином, спосіб-прототип усуває недоліки способів-аналогів, але має недолік, який полягає у низьких міцнісних властивостях сплаву в день відливання, що викликає необхідність додаткових витрат часу та енергоресурсів на старіння стрічок для її використання в подальших технологічних операціях поперечної перфорації або штамповки. В основу винаходу поставлена задача поліпшення міцнісних властивостей струмовідводу свинцево-кислотного акумулятора і відповідне зниження часу старіння за рахунок підбору складу свинцевого сплаву легованого барієм та вибору раціональних режимів кристалізації сплавів. Поставлена задача вирішується тим, що у способі одержання акумуляторного свинцевого сплаву, який включає введення в свинець кальцію 0,04-0,3 мас. %, олова 0,20-2,5 мас. % та кристалізацію сплаву в нерівноважних умовах у вигляді стрічки товщиною 0,1-1,5 мм та проведення старіння сплаву при температурі 60-100 °C, новим є те, що додатково подають барій у кількості 0,13-0,5 мас. %, а, кристалізацію проводять із швидкостями охолодження, визначеними за співвідношенням: 4 V=3,3·10 ·k/s, 4 де 3,3·10 - питома швидкість охолодження стрічки необхідної товщини, К·мм/с, k=(0,1÷1,8)коефіцієнт, s - товщина стрічки, мм. 2 UA 102758 C2 5 10 15 20 25 30 35 40 45 50 55 60 Вміст барію в діапазоні 0,13-0,5 мас. % забезпечує підвищення міцнісних властивостей сплаву та сприяє скороченню часу старіння [Вол А.Е. Строение и свойства двойных металлических систем. - М.: Государственное издательство физико-математической литературы.-1959. - Т. 1. - с. 567]. Вміст барію у сплаві більший, ніж 0,5 мас. %, викликає зменшення його пластичних характеристик через виділення надмірної кількості зміцнюючого інтерметаліду ВаРb3, вміст барію менший, за 0,13 мас. % не дозволяє отримати високої межі міцності свіжозагартованого сплаву. Вказане співвідношення дозволяє поставити у відповідність товщину стрічки і швидкість її охолодження для сплавів із заявленим вмістом барію та отримувати бездефектні стрічки сплаву із однорідними пересиченими твердими розчинами барію у свинцю. Експериментально встановлено, що при вмісті барію в діапазоні 0,13-0,5 мас. % оптимальною є питома швидкість 4 охолодження стрічки 3,3·10 К·мм/с, при цьому її величина може змінюватися у діапазоні, що визначається коефіцієнтом k. Нижня межа коефіцієнту k=0,1 є мінімально необхідною для отримання рівномірної дрібнозернистої структури стрічки, верхня межа k=1,8 - максимально досяжне значення коефіцієнту для відливки бездефектної стрічки необхідної товщини. Контроль за ступенем пересиченості і однорідністю твердих розчинів проводився за даними рентгеноструктурного аналізу. На дифрактограмах свіжозагартованих з рідкого стану сплавів із вмістом барію, що відповідає верхній межі заявленого діапазону (0,5 мас. %), ліній інтерметаліду ВаРb3 не було виявлено. Крім того за вказаних умов нерівноважної кристалізації і складів у сплаві формується дрібнозерниста структура, яка забезпечує, як правило, підвищені антикорозійні характеристики матеріалів. В результаті досліджень відомих в науці і техніці рішень сукупність ознак, що цілком або частково збігається із заявленою і дозволяє вирішити поставлену задачу, не була виявлена. Отже, винахід, що пропонується, відповідає умові "новизна". Суть заявленого винаходу не випливає для фахівця явним чином з відомого рівня техніки. Сукупність ознак, що характеризують відомий спосіб, не забезпечують отриманих нових властивостей і тільки наявність суттєвих ознак, декларованих даним винаходом, дозволяє отримати новий технічний результат. Отже, винахід, що пропонується, відповідає умові "винахідницький рівень". Спосіб, що заявляється, реалізується таким чином: у розплав свинцю вводять легуючі елементи, мас. %: кальцій 0,04-0,3, олово 0,20-2,5 та барій 0,13-0,5. Отриманий розплав кристалізують у вигляді стрічки із швидкістю охолодження, що розраховується за співвідношенням. Приклад 1 З метою порівняння міцнісних властивостей сплавів для струмовідводів, був одержаний сплав за способом-прототипом шляхом введення у розплавлений свинець 0,05 мас. % кальцію, 1,1 мас. % олова, 0,015 мас. % барію та сплав за способом, що пропонується. У відповідності до способу-прототипу сплав (1) кристалізували із швидкістю охолодження 4 приблизно (6,6)·10 К/с в стрічку товщиною 0,5 мм. У відповідності до способу, що пропонується, у сплав (2) для модифікації структури вводили барій в кількості 0,4 мас. %, кристалізували у вигляді стрічки товщиною 0,5 мм із відповідною сплаву (1) швидкістю охолодження - приблизно 4 (6,6)·10 К/с, розрахованою за вказаним співвідношенням із значенням коефіцієнту k=1. Після цього проводили штучне старіння стрічок зі сплавів (1) та (2) при температурі 80 °C та контролювали їх межу міцності кожні дві години. Результати вимірювання межі міцності представлені на фігурі 1. У відповідності з експериментальними результатами, одразу після отримання межа міцності сплаву (2) більша на 9,53 МПа, ніж сплаву (1). В результаті старіння при вказаній температурі протягом 6 годин межа міцності сплаву (2) зростає на 86 %, порівняно із 55 % для сплаву (1), що дозволяє скоротити час старіння сплаву. Приклад 2 З метою порівняння міцнісних властивостей та якості стрічок зі сплавів для струмовідводів, були одержані два сплави шляхом введення у розплавлений свинець 0,05 мас. % кальцію, 1,1 мас. % олова та 0,13 мас. % барію. Сплав (1) кристалізували у стрічку товщиною 0,5 мм із швидкістю охолодження, яка 6 відповідає діапазону для способу-прототипу, - приблизно 2·10 К/с. Сплав (2), у відповідності до запропонованого способу, кристалізували у стрічку товщиною 4 0,5 мм із швидкістю охолодження - приблизно (6,6)·10 К/с, розрахованою за вказаним співвідношенням із значенням коефіцієнту k=1. Після цього проводили штучне старіння стрічок зі сплавів (1) та (2) при температурі 80 °C та контролювали їх межу міцності кожні дві години. Результати вимірювання межі міцності представлені на фігурі 2. 3 UA 102758 C2 5 10 Механічні випробування сплаву (1) показали низький рівень межі міцності (фігура 2) та відносного подовження в порівнянні зі сплавом (2). Мікроскопічні дослідження сплаву (1) показали наявність великої кількості мікротріщин, розповсюджених по всій поверхні стрічки, що, окрім зафіксованого погіршення міцнісних властивостей, дозволяє прогнозувати підвищення вразливості матеріалу до проникаючої корозії та передчасного відказу струмовідводу виготовленого зі стрічки. Аналогічних дефектів на поверхні сплаву (2) зафіксовано не було, що підтверджує важливість дотримання режиму охолодження, визначеного співвідношенням. Таким чином, отримані результати підтверджують можливість отримання сплаву для струмовідводів підвищеної міцності із прискореною швидкістю старіння за способом, що пропонується. ФОРМУЛА ВИНАХОДУ 15 20 Спосіб одержання акумуляторного свинцевого сплаву, який включає введення у розплавлений свинець кальцію у розрахунку 0,04-0,3 мас. % та олова у розрахунку 0,2-2,5 мас. %, кристалізацію сплаву у вигляді стрічки та його старіння при температурі 60-100 °C, який відрізняється тим, що додатково у розплавлений свинець вводять барій у кількості 0,13-0,5 мас. %, сплав кристалізують у нерівноважних умовах зі швидкістю охолодження, що визначають за співвідношенням: 4 V=3,3·10 ·k/s, 4 . де 3,3·10 - питома швидкість охолодження стрічки необхідної товщини, К мм/с, k = (0,1-1,8) - коефіцієнт, s - товщина стрічки, мм. 4 UA 102758 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing of accumulator lead alloy of lead-acid accumulators

Автори англійськоюDzenzerskyi Viktor Oleksandrovych, Bashev Valerii Fedorovych, Zhytnyk Mykola Yavtukhovych, Kazacha Yurii Ivanovych, Yefimenko Oleksii Yuriiovych, Ivanov Volodymyr Anatoliiovych

Назва патенту російськоюСпособ получения аккумуляторного свинцового сплава свинцово-кислотных аккумуляторов

Автори російськоюДзензерский Виктор Александрович, Башев Валерий Федорович, Житник Николай Явтухович, Казача Юрий Иванович, Ефименко Алексей Юрьевич, Иванов Владимир Анатольевич

МПК / Мітки

МПК: H01M 4/16, C22C 11/00, C22B 13/00, C22F 1/12, H01M 4/68

Мітки: спосіб, свинцевого, сплаву, одержання, акумуляторного

Код посилання

<a href="https://ua.patents.su/7-102758-sposib-oderzhannya-akumulyatornogo-svincevogo-splavu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання акумуляторного свинцевого сплаву</a>

Попередній патент: Водна вогнегасна речовина “вгхм-іі”

Наступний патент: Вібраційна діагностична система

Випадковий патент: Спосіб інформаційного забезпечення керування польотами авіації