Спосіб рафінування чорнового свинцевого сплаву

Номер патенту: 98173

Опубліковано: 25.04.2012

Автори: Дзензерський Деніс Вікторович, Коротєєв Євген Сергійович, Казача Юрій Іванович, Дзензерський Віктор Олександрович, Бурилов Сергій Володимирович, Денисенко Дмитро Володимирович, Скосар Вячеслав Юрійович, Шнуровий Сергій Володимирович

Формула / Реферат

Спосіб рафінування чорнового свинцевого сплаву, який включає видалення надлишку сурми, олова і миш'яку, здійснюють шляхом продування свинцевої ванни кисневмісним газом, який відрізняється тим, що процес рафінування здійснюють в два етапи, на першому етапі як кисневмісний газ використовують кисень, яким барботують розплав з витратою 0,008-0,010 м3/хв на тонну сплаву до досягнення сплавом необхідних вимог за вмістом сурми, згідно з маркою свинцевого сплаву, що містить сурму, протягом часу, визначуваного по формулі:

t (ч)=(1,5÷2,5)×(Sbпоч.–Sbнeoб.),

де Sbпоч. - початковий вміст сурми, мас. % у чорновому свинцевому сплаві,

Sbнеоб. - необхідний вміст сурми, мас. % у свинцевому сплаві, що містить сурму,

на другому етапі розплав перемішують лопатевою мішалкою із швидкістю 60-120 об/хв з вуглецевмісним відновником, що додається в кількості 0,05-0,10 кг вуглецю на тонну сплаву.

Текст

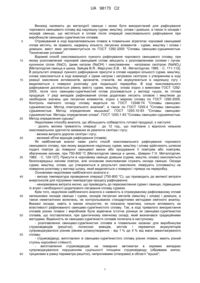

Реферат: Винахід належить до кольорової металургії. Спосіб рафінування чорнового свинцевого сплаву, при якому видаляють надлишок сурми, олова і миш'яку, включає рафінування, яке здійснюють в 3 два етапи, на першому етапі розплав барботують киснем з витратою 0,008-0,010 м /хв на тонну сплаву до досягнення сплавом необхідних вимог за вмістом сурми, згідно з маркою свинцевого сплаву, що містить сурму, протягом часу, визначуваного по формулі: t (ч)=(1,5÷2,5)×(Sbпоч.–Sbнeoб.), де Sbпоч. - початковий вміст сурми, мас. % у чорновому свинцевому сплаві, Sbнеоб. - необхідний вміст сурми, мас. % у свинцевому сплаві, що містить сурму, на другому етапі розплав перемішують лопатевою мішалкою із швидкістю 60-120 об/хв з вуглецевмісним відновником, що додається в кількості 0,05-0,10 кг вуглецю на тонну сплаву. Технічний результат: зниження UA 98173 C2 (12) UA 98173 C2 об'єму шлакоутворення при розплавленні свинцево-сурм'янистого сплаву, скорочення браку металевих деталей акумуляторів, що виготовляються із сплаву. UA 98173 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до металургії свинцю і може бути використаний для рафінування чорнового свинцевого сплаву від надлишку сурми, миш'яку, олова і домішок, а також їх оксидів і оксидів свинцю, що містяться в сплаві після операцій окислювального рафінування при виробництві свинцево-сурм'янистих сплавів. Отримуваний в ході відновлювальних плавок в плавильних агрегатах чорновий свинцевий сплав містить, як правило, надмірну кількість легуючих елементів - сурми, миш'яку і олова і домішок, вміст яких регламентується по ГОСТ 1292-2005 "Сплавы свинцово-сурьмянистые. Технические условия". Відомий спосіб окислювального лужного рафінування чорнового свинцевого сплаву, при якому розплавлений чорновий свинцевий сплав змішують з розплавленими солями і лугом: кухонною сіллю (NaCl), їдким натром (NaOH) і окислювачем - натрієвою селітрою (NaNO3) [Металлургия свинца и цинка. Зайцев В.Я., Маргулис Е.В. - М.: Металлургия, 1985. - С. 111-112]. В результаті операції лужного рафінування присутні в сплаві надмірні кількості сурми, миш'яку, олова окислюються в ході взаємодії з їдким натром і натрієвою селітрою з утворенням в ході реакції окислення антимонатів, арсенатів, станатів, які акумулюються в надлишку лугу і видаляються з поверхні розплаву для подальшої переробки. В ході окислювального рафінування досягається рівень вмісту сурми, миш'яку, олова згідно з вимогами ГОСТ 12922005, після чого свинцево-сурм'янистий сплав розливається у вигляді чушок, як готова продукція. У ряді випадків рафінований сплав додатково легують оловом і миш'яком до необхідних значень цих легуючих елементів, згідно з маркою сплаву по ГОСТ 1292-2005. Контроль хімічного складу сплаву ведеться по ГОСТ 13348-74 "Сплавы свинцовосурьмянистые. Метод спектрального анализа", а також по ГОСТ 1293.4 "Сплавы свинцовосурьмянистые. Метод определения мышьяка", ГОСТ 1293.10-83 "Сплавы свинцовосурьмянистые. Методы определения олова", ГОСТ 1293.1-83 "Сплавы свинцово-сурьмянистые. Метод определения сурьмы". Недоліками способу-аналога, що збільшують собівартість готової продукції, є наступні: - досить велика тривалість операції - до 12 год., що пов'язане з відносно низькою окислювальною здатністю вживаних як реагенти селітри і лугу; - велика витрата дорогих селітри і лугу; - великий об'єм відходів рафінування (плавів). Як найближчий аналог нами узято спосіб окислювального рафінування чорнового свинцевого сплаву, при якому видалення надлишку сурми, миш'яку і олова здійснюють шляхом подачі повітря до поверхні свинцевої ванни або продування її повітрям або повітрям, збагаченим киснем, при 750-800 °C [Металлургия свинца и цинка., Шиврин Г.Н. Металлургия, 1982. - С. 124-127]. Присутні в чорновому свинцю домішки (сурма, миш'як, олово) окислюються безпосередньо киснем повітря, але основним окислювачем служать оксиди свинцю. Оксиди сурми, миш'яку, олова, що утворюються в результаті окислення, ліквірують (спливають) на поверхню розплаву у вигляді шлаку, який видаляється з поверхні і прямує на переробку. Основними недоліками найближчого аналога є: - висока температура проведення операції (750-800 °C), що призводить до великої витрати енергоносіїв для підтримки температури процесу рафінування; - ненормована витрата кисню, що призводить до переокислення сурми і свинцю, підвищених їх втрат і необхідності додаткового легування сплаву сурмою. Крім того, недоліком найближчого аналога є наявність в отримуваному рафінованому сплаві залишкових оксидів свинцю і сурми, оксидів легуючих металів (миш'яку і олова) і домішок, а також неметалічнихвключень, не контрольованих стандартними методами хімічного аналізу. Вказані оксиди, навіть в малих кількостях, як показала практика, сильно впливають на властивості рафінованого свинцево-сурм'янистого сплаву. Так, в ході тривалого використання сплавів різних плавок і виробників була відмічена істотна різниця як свинцево-сурм'янистих сплавів, що поставлялися, при ідентичному хімічному складі, який визначався традиційними методами. Відмінність як свинцево-сурм'янистх сплавів полягала в наступному: - розплавлення свинцево-сурм'янистих сплавів в плавильних казанах для виробництва струмовідводів (решіток), полюсних виводів, містків і перемичок акумуляторів супроводжувалося різним рівнем шлакоутворення - від 1 % до 4 % від маси завантажуваного сплаву; - струмовідводі, виготовлені зі свинцево-сурм'янистого сплаву різних плавок, мають різний ступінь корозійної стійкості; - виготовлення струмовідводів на ливарних автоматах в окремих випадках супроводжувалося порушенням суцільності площини струмовідводу (обривами жилок, тріщинами в рамці периметра решіток), непроливами (отворами) в області "вушка"; 1 UA 98173 C2 5 10 15 20 25 30 35 40 45 - при зварюванні струмовідводів (решіток) з полюсними містками спостерігалася поява раковин і непроварів. Зниження якості свинцево-сурм'янистих сплавів пояснюється наявністю в них розчинених оксидів свинцю, сурми, легуючих елементів, які не видаляються в ході окислювального рафінування і не визначаються стандартними методами хімічного аналізу. В основу винаходу поставлена задача удосконалення способу окислювального рафінування свинцевого сплаву, при якому знижуються втрати свинцю і сурми за рахунок нормованої подачі кисню, досягається істотне підвищення якості свинцево-сурм'янистих сплавів за рахунок зниження в ньому вмісту неконтрольованих оксидів металів і відповідного зниження втрат сплаву на шлакоутворення при його розплавленні. При вдосконаленому способі повинно досягатися зниження втрат від браку деталей акумуляторів, що виробляються зі свинцевосурм'янистих сплавів. Поставлена задача вирішувалася тим, що в способі рафінування чорнового свинцевого сплаву, при якому видалення надлишку сурми, олова і миш'яку здійснюють шляхом продування свинцевої ванни кисневим газом, згідно з винаходом, процес рафінування здійснюють в два 3 етапи, на першому етапі розплав барботують киснем з витратою 0,008-0,010 м /хв. на тонну сплаву до досягнення сплавом необхідних вимог за вмістом сурми, згідно з маркою свинцевого сплаву, що містить сурму, протягом часу, визначуваного по формулі: (1) (ч)=(1,5÷2,5)×(Sbпоч.-Sbнeoб.), де Sbпоч. - початковий вміст сурми, мас. % у чорновому свинцевому сплаві, Sbнeoб. - необхідний вміст сурми, мас. % у свинцевому сплаву, що містить сурму, на другому етапі розплав перемішують лопатевою мішалкою із швидкістю 60-120 об/хв. з вуглецевмісним відновником, що додається в кількості 0,05-0,10 кг вуглецю на тонну сплаву. Розкриємо суть способу, що заявляється. На першому етапі рафінування чорнового свинцевого сплаву за рахунок окислювальних 3 реакцій, здійснюваних при барботуванні киснем з витратою 0,008-0,010 м /хв. на тонну сплаву протягом часу, визначуваного формулою (1), проводять окислення і видалення надлишку сурми до значень, встановлених ГОСТ 1292-2005 для відповідної марки свинцево-сурм'янистого сплаву. Сурма і домішки утворюють оксиди, які спливають на поверхню розплаву і видаляються на переробку. Якщо витрата кисню буде менше 0,008 м /хв на тонну сплаву і час барботування менше 1,5×(Sbпоч.-Sbнеоб.), то знизиться ефективність окислення надлишку сурми і домішок. 3 Якщо витрата кисню буде більше 0,010 м /хв. на тонну сплаву і час барботування більше 2,5×(Sbпоч.-Sbнеоб.), то відбуватиметься надмірне окислення сурми до значень, що виходять за нижню межу діапазону, що встановлюється ГОСТ 1292-2005. Це тягне за собою необхідність легування сплаву дорогою сурмою і збільшує собівартість готової продукції. У реальних умовах рафінований на першому етапі свинцево-сурм'янистий сплав містить значну кількість розчинених в ньому оксидів свинцю, сурми, миш'яку, олова і домішок, кількісний вміст яких (фазовий склад елементів розплаву) методами хімічного аналізу не визначаються. В зв'язку з цим необхідним є додатковий другий етап рафінування, що дозволяє доочищувати свинцево-сурм'янистий сплав - знизити вміст в ньому розчинених оксидів металів. Під час другого етапу рафінування розплав перемішують з вуглецевмісним матеріалом-відновником (деревним вугіллям, коксовим дрібняком, деревною тирсою і т.і.), який є хорошим відновником металів з наявних в сплаві оксидів. Відновлення оксидів відбувається по реакції МеО+С→СО+Ме, що забезпечує зниження їх вмісту в розплаві. Експериментально встановлено, що при об'ємі завантажуваного відновника менше 0,05 кг вуглецю на тонну свинцево-сурм'янистого сплаву істотного ефекту підвищення якості сплаву, наприклад зниження шлакоутворення при його розплавленні, не спостерігається. Збільшення кількості відновника більше 0,10 кг вуглецю на тонну сплаву недоцільно, оскільки не робить істотного впливу на рівень шлакоутворення (див. таблицю). 2 UA 98173 C2 Таблиця № досліду 1 2 3 4 5 6 5 10 15 20 25 30 35 40 45 Параметри рафінування сплаву УС-1С на ІІ етапі Маса вуглецю Маса Маса вуглецю відновника на чорнового відновника, кг тонну сплаву, сплаву, т кг 100 без обробки 0 100 5 0,05 100 6 0,06 100 9 0,09 100 10 0,10 100 12 0,12 Показники шлакоутворення сплаву Маса сплаву, який Маса шлаку Мшл/М % розплавляється (Мшл), кг (М), кг 35 1,33 3,8 35 1,26 3,6 35 0,56 1,6 35 0,42 1,2 35 0,35 1,0 35 0,35 1,0 Також емпірично встановлено, що оптимальна швидкість перемішування розплаву свинцевого сплаву з відновником лопатевою мішалкою складає 60-120 об/хв. Якщо швидкість обертання мішалки менше 60 об/хв, то не досягається достатнього перемішування розплаву з відновником, і вміст небажаних домішок (оксидів металів, неметалічних включень) буде високим, що збільшує кількість браку деталей акумуляторів, виготовлених зі свинцевосурм'янистого сплаву. Збільшення швидкості обертання мішалки більше 120 об/хв. недоцільно, оскільки при цьому якість струмовідводів, полюсних виводів, містків і перемичок у виготовлених акумуляторах не змінюється. Запропоноване технічне рішення може бути використане на підприємствах з виробництва свинцево-сурм'янистих сплавів. Опишемо, як здійснюється заявлений спосіб окислювального рафінування свинцевого сплаву у виробничих умовах. Перед рафінуванням чорновий свинцевий сплав проходить операції видалення міді, заліза, нікелю і інших важкорозчинних домішок. На першому етапі рафінування чорновий свинцевий сплав піддається окислювальному рафінуванню 3 барботуванням киснем з витратою 0,008-0,010 м /хв.. на тонну сплаву протягом часу, що розраховується по формулі (1). Температура проведення першого етапу складає 600-660 °C. Після закінчення першого етапу рафінування з поверхні видаляють сплави, що утворилися на першому етапі, і приступають до проведення другого етапу рафінування. У рафінувальний казан встановлюють мішалку і в перфорованій корзині під шар розплаву вводять вуглецевмісний відновник в об'ємі 0,05-0,10 кг на тонну сплаву, що рафінується. Розплав при температурі 400-450 °C перемішують лопатевою мішалкою із швидкістю перемішування 60-120 об/хв. Після закінчення процесу з поверхні видаляють отримані сплави, рафінований сплав направляють на подальшу операцію легування або розливання в чушки. Приклад 1. Чорновий свинцевий сплав масою 100 т, що містить 2,50 мас. % сурми, 0,14 мас. % олова і 0,07 мас. % миш'яку, піддали рафінуванню, згідно зі способом за найближчим аналогом для виробництва свинцево-сурм'янистого сплаву УС-1С. Рафінування проводилося з постійним контролем (через кожних 15 хв.) вмісту сурми. В результаті кількість легуючих елементів зменшилася до 1,75 мас. % сурми, 0,0007 мас. % олова і 0,0008 мас. % миш'яку. Тривалість операції склала 2 год. 10 хв. Після операції рафінування сплав був направлений на операцію легування оловом, миш'яком і селеном, а потім на розливання в чушки. При розплавленні чушок в казанах ливарних автоматів шлакоутворення склало 3,4 % від маси розплавленого сплаву. Приклад 2. Такий самий чорновий свинцевий сплав масою 100 т піддали рафінуванню згідно з 3 заявленим способом. Барботування киснем здійснювалося з витратою 0,9 м /хв. Перший етап : рафінування тривав =2×(2,5 мас. % - 1,7 мас. %)= 1 год. 36 хв. В результаті значення легуючих елементів склали 1,70 мас. % сурми, 0,0005 мас. % олова і 0,0008 мас. % миш'яку. На другому етапі рафінування на 100 тонн свинцевого сплаву додавали 9 кг деревного вугілля, поміщеного в перфорованій корзині під шар розплаву. Перемішування розплаву вели із швидкістю 90 об/хв. протягом 30 хв. Після операції рафінування сплав був направлений на операцію легування оловом, миш'яком і селеном, а потім на розливання в чушки. При розплавленні чушок в казанах ливарних автоматів шлакоутворення склало 1,5 % від маси розплавленого сплаву. Таким чином, сукупна реалізація пропонованих у винаході ознак дозволяє забезпечити підвищення якості свинцево-сурм'янистих сплавів, що дає можливість знизити об'єм 3 UA 98173 C2 шлакоутворення при їх розплавленні і уникнути браку свинцево-сурм'янистих деталей акумуляторів. ФОРМУЛА ВИНАХОДУ 5 10 15 Спосіб рафінування чорнового свинцевого сплаву, який включає видалення надлишку сурми, олова і миш'яку, здійснюють шляхом продування свинцевої ванни кисневмісним газом, який відрізняється тим, що процес рафінування здійснюють в два етапи, на першому етапі як кисневмісний газ використовують кисень, яким барботують розплав з витратою 0,008-0,010 3 м /хв на тонну сплаву до досягнення сплавом необхідних вимог за вмістом сурми, згідно з маркою свинцевого сплаву, що містить сурму, протягом часу, визначуваного по формулі: t (ч)=(1,5÷2,5)×(Sbпоч.–Sbнeoб.), де Sbпоч. - початковий вміст сурми, мас. % у чорновому свинцевому сплаві, Sbнеоб. - необхідний вміст сурми, мас. % у свинцевому сплаві, що містить сурму, на другому етапі розплав перемішують лопатевою мішалкою із швидкістю 60-120 об/хв з вуглецевмісним відновником, що додається в кількості 0,05-0,10 кг вуглецю на тонну сплаву. Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for refining crude lead alloy

Автори англійськоюDzenzerskyi Viktor Oleksandrovych, Dzenzerskyi Denis Viktorovych, Denysenko Dmytro Volodymyrovych, Shnurovyi Serhii Volodymyrovych, Kazacha Yurii Ivanovych, Korotieiev Yevhen Serhiiovych, Burylov Serhii Volodymyrovych, Skosar Viacheslav Yuriiovych

Назва патенту російськоюСпособ рафинирования чернового свинцового сплава

Автори російськоюДзензерский Виктор Александрович, Дзензерский Денис Викторович, Денисенко Дмитрий Владимирович, Шнуровой Сергей Владимирович, Казача Юрий Иванович, Коротеев Евгений Сергеевич, Бурилов Сергей Владимирович, Скосар Вячеслав Юриевич

МПК / Мітки

МПК: C22C 1/03, C22B 13/00, C22C 3/00, C22B 9/05, C22B 9/10

Мітки: сплаву, свинцевого, чорнового, рафінування, спосіб

Код посилання

<a href="https://ua.patents.su/6-98173-sposib-rafinuvannya-chornovogo-svincevogo-splavu.html" target="_blank" rel="follow" title="База патентів України">Спосіб рафінування чорнового свинцевого сплаву</a>

Попередній патент: Пристрій для очищення рідких середовищ від чужорідних включень

Наступний патент: Багатоканальний пристрій для підключення абонентів до загальної магістралі із циклічним пріоритетним обслуговуванням

Випадковий патент: Валкова дробарка