Робоча частина різального інструмента

Номер патенту: 104005

Опубліковано: 12.01.2016

Автори: Костенюк Олександр Олександрович, Фомін Анатолій Вікторович, Тетерятник Олександр Анатолійович, Боковня Галина Іванівна, Мартинюк Тарас Анатолійович

Формула / Реферат

Робоча частина різального інструмента, що містить різальні елементи, які встановлені з проміжками і зміщені один відносно одного в осьовому, радіальному і коловому напрямках, яка відрізняється тим, що з метою зниження енергоємності різання, витрат алмазів і матеріалів зв'язки різальні елементи розташовані по гвинтових лініях.

Текст

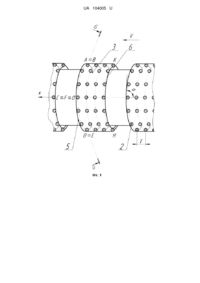

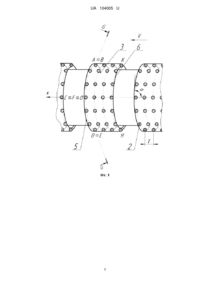

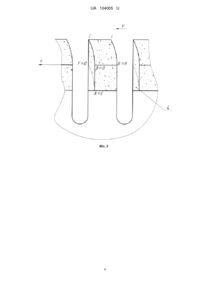

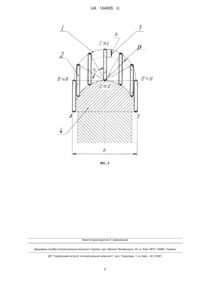

Реферат: Робоча частина різального інструмента містить різальні елементи, які встановлені з проміжками і зміщені один відносно одного в осьовому, радіальному і коловому напрямках. Різальні елементи розташовані по гвинтових лініях. UA 104005 U (12) UA 104005 U UA 104005 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до різального інструмента, зокрема алмазного, який використовується для різання будівельних матеріалів. Відомий свердлильний робочий орган, який складається з корпусу і встановленому на ньому робочої частини (переривчастим алмазоносним шаром) (Механическая обработка бетона и железобетона алмазным инструментом / Б.В. Жадановский, Москва, Стройиздат, 1982 г, стр.64, рис. 26). Недоліком цього інструмента є підвищені енергоємність різання, витрати алмазоносного шару і матеріалів зв'язки, внаслідок нерівномірного і динамічного навантаження на алмазні зерна, що призводить до нетехнологічних коливань інструмента, погіршених умов видалення продуктів руйнування, а також суцільного різання перерізу зрізу. Найбільш близьким рішенням є свердлильний інструмент, який містить корпус і робочу частину, що складається з різальних елементів, які встановлені з проміжками і зміщені один відносно одного в осьовому радіальному і коловому напрямках (Патент України № 70846 А, Бюл. № 10, 15.10.2004 р.). Недоліки цього рішення є також підвищені енергоємність різання, витрати алмазоносного шару і матеріалів зв'язки, внаслідок нерівномірного і динамічного навантаження на алмазні зерна і погіршених умов видалення продуктів руйнування. Задача корисної моделі полягає у зменшенні енергоємності різання, зниження витрат алмазів і матеріалів зв'язки. Суть корисної моделі пояснюється кресленням, де на фіг. 1 показаний фрагмент проекції інструмента вигляд зверху на робочу частину; на фіг. 2 - фрагмент фронтальної проекції інструмента, алмазоносний шар показаний загалом, розміщення алмазних різальних елементів 2 умовно не деталізовано; на фіг. 3 - вигляд поперечного перерізу робочої частини по поверхні G-G; Робоча частина різального інструмента складається з алмазоносного шару, що в перерізі позначений літерами ABCDEF і підкладки 4, позначеної літерами AFE. Алмазоносний шар ABCDEF обмежений боковими поверхнями, що являють собою площини, які на фіг. 3 проектуються в лінії АВ і DE, і периферійною криволінійною поверхнею, що на фіг. 3 проектується в криву лінію BCD. Форма периферійної поверхні повинна відповідати формі природного зносу робочої частини. Підкладка 4 обмежена площиною, що на фіг. 3 проектується в лінію АЕ і криволінійною поверхнею (її проекція лінія AFE на фіг. 3), яка еквідистантна периферійній криволінійній поверхні алмазоносного шару, що на фіг. 3 проектується в лінію BCD. Підкладка 4 AFE виготовлена з суцільного матеріалу (наприклад металу). Алмазоносний шар, виконаний з елементної зв'язки 1 і різальних елементів 2, що складаються з робочої зв'язки і алмазних зерен (наприклад, див. Патент України № 63651 А, Бюл. № 1, 15.01. 2004 р.). Алмазні різальні елементи 2 розташовані по лівій гвинтовій лінії СВ праворуч від вектора швидкості різання v і по правій гвинтовій лінії CD ліворуч від вектора швидкості різання v. Гвинтова лінія перетинає всі утворюючі робочої поверхні матеріалу під кутом α фіг. 1. В поперечному перерізі алмазоносний шар (проекція ABCDEF) обмежений кривою лінією, що має форму, яка утворюється в ході природного зносу алмазоносного шару. При забезпеченні периферійної криволінійної поверхні, наприклад циліндричної форми в поперечному перерізі крива BCD буде являти собою коло і проекції різальних елементів 2 будуть зміщені один від одного на однаковий кутовий крок β, а крива BCD буде мати сталий радіус кривизни ρ, фіг. 3. Вздовж осі ОХ різальні елементи 2 зміщені на однаковий лінійний крок γ, фіг. 1. За сегментної робочої частини інструмента лобова поверхня 5 сегмента 3 буде являти собою поверхню, утворюючими якої є гвинтові лінії, що проходять по лобових частинах робочих елементів 2, розміщених на гвинтових лініях СВ і CD, а тильна поверхня 6 сегмента 3 утворюється гвинтовими лініями, що проходять по тильних частинах робочих елементів 2, розміщених на гвинтових лініях LK і LH. Лобова і тильна поверхні сегмента 3 є еквідистантними. Робоча частина різального інструмента працює наступним чином При наданні інструменту швидкості різання v різальні елементи 2, контактуючи з матеріалом, що розробляється (робочим середовищем), виконують його зрізання. Внаслідок того, що розробка робочого середовища має просторовий характер, тобто від масиву матеріалу за певний час відділяється деякий об'єм, що визначається величиною площі поперечного перерізу розробки інструментом робочого середовища (шириною b і глибиною h), і переміщенням інструмента по напрямку швидкості різання v, розташування різальних елементів повинно враховувати цей просторовий характер розробки матеріалу. Гвинтова лінія - є лінія, що описується точкою (різальним елементом 2), яка обертається навколо осі ОХ (ОХ проектується в точку О=Х на фіг. 3 і в лінію ОХ на фіг. 1) і одночасно поступально пересувається вздовж цієї 1 UA 104005 U 5 10 15 20 25 30 35 40 осі ОХ. Особливість гвинтової лінії полягає в тому, що вона перетинає всі утворюючі робочої поверхні матеріалу (поверхні прорізу, що утворена інструментом в робочому середовищі) під однаковими кутами α. Внаслідок того, що форма природного зносу залежить від параметрів робочого середовища, інструмента і його робочої частини, а також режимів роботи. За визначених всіх цих параметрів форма кривої лінії BCD повинна забезпечувати рівність навантаження на всі різальні елементи 2 і мінімізацію опору пересуванню продуктів руйнування. Всі ці умови забезпечуються тим, що сталість кроку β визначає сталість довжини дуги ℓ, тобто сталість відстані між сусідніми різальними елементами 2, а сталість радіусу кривизни ρ забезпечує властивість зсування (ця властивість полягає в тому, що кожний відрізок лінії може зсуватися вздовж неї не деформуючись). Властивість зсування має і гвинтова лінія. Таким чином в поперечному зрізі робоче середовище розробляється різальними елементами 2 за рахунок того, що різальні елементи 2 розташовані по криволінійній лінії, що має сталий радіус кривизни ρ і в поперечному напрямку зміщені з визначеним сталим кутовим кроком β, а вздовж осі ОХ робоче середовище розробляється різальними елементами 2 за рахунок того, що різальні елементи 2 розташовані на гвинтових лініях і зміщені на визначений крок γ. Внаслідок того, що кожен наступний різальний елемент, що знаходиться по ходу на гвинтовій лінії зміщений в поперечному обертанні на кутовий крок β і в напрямку поступального руху на крок γ, виконується об'ємне руйнування робочого середовища і в поперечному перерізу і по напрямку швидкості різання v. Сталість кроків β, γ кута α та радіуса кривизни ρ, і їх аналітична взаємопов'язаність, що визначається властивостями гвинтової лінії, а також властивість зсування, визначає однакові умови навантаження на кожен різальний елемент 2 при різанні робочих середовищ, що знижує сили різання різальних елементів 2, а відокремлений від масиву робочого середовища матеріал буде пересуватися до бокових поверхонь прорізу без додаткових деформацій, що також знижує сили опору пересуванню відокремленого матеріалу. Завдяки тому, що різальні елементи 2 розташовані по лівій і правій гвинтових лініях симетрично відносно осі ОХ, навантаження від сил різання на різальні елементи 2 буде врівноважене загалом для інструмента в цілому, що зменшує загальне навантаження, і нетехнологічні коливання інструмента, а також відокремлений матеріал буде сформований в два однакові, рівномірні, що не перетинаються між собою, потоки, які будуть спрямовані кожний до своєї бокової площини прорізу. Тобто сили опору від видалення відокремленого матеріалу будуть зменшені і також будуть врівноважені відносно інструмента. Виконання лобової і тильної поверхні сегмента 3 еквідистантними забезпечує сталість кількості різальних елементів 2 в сегменті 3 в поздовжній площині, що також слугує врівноваженню навантаження на різальні елементи 2, сегменти 3 і інструмент в цілому. Параметри гвинтової лінії: крок р, число заходів n, визначаються для конкретних умов різання будівельних матеріалів. Вказані позитивні ефекти зменшують енергоємність різання, витрати алмазів і матеріалів зв'язки. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 Робоча частина різального інструмента, що містить різальні елементи, які встановлені з проміжками і зміщені один відносно одного в осьовому, радіальному і коловому напрямках, яка відрізняється тим, що з метою зниження енергоємності різання, витрат алмазів і матеріалів зв'язки різальні елементи розташовані по гвинтових лініях. 2 UA 104005 U 3 UA 104005 U 4 UA 104005 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B28D 1/04

Мітки: різального, робоча, частина, інструмента

Код посилання

<a href="https://ua.patents.su/7-104005-robocha-chastina-rizalnogo-instrumenta.html" target="_blank" rel="follow" title="База патентів України">Робоча частина різального інструмента</a>

Попередній патент: Світлодіодний енергоефективний світильник для об’єктів житлово-комунального господарства

Наступний патент: Установка для безперервного отримання поропласту

Випадковий патент: Спосіб прогнозування зрощення перелому