Спосіб гранулювання відсіву агломерату

Номер патенту: 106569

Опубліковано: 10.09.2014

Автори: Ожогін Володимир Володимирович, Семакова Вікторія Борисівна, Руських Володимир Петрович, Пілюгін Євген Іванович

Формула / Реферат

1. Спосіб гранулювання відсіву агломерату, що включає дозування компонентів шихти, їх зволоження, змішування та екструдування, який відрізняється тим, що у відсів агломерату крупністю до 3 мм вводять зв'язуюче і пластифікатор, взяті в співвідношенні (2-4,9):1:1.

2. Спосіб за п. 1, який відрізняється тим, що як зв'язуюче використовують вапняний пил, а як пластифікатор - сталеплавильний шлам.

Текст

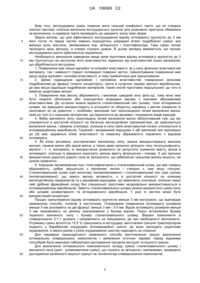

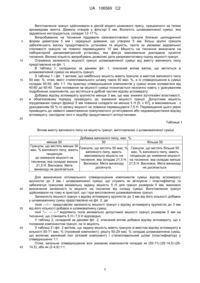

Реферат: Винахід належить до металургії. Спосіб гранулювання відсіву агломерату включає дозування компонентів шихти, їх зволоження, змішування та екструдування, при цьому у відсів агломерату крупністю до 3 мм вводять зв'язуюче і пластифікатор, взяті в співвідношенні (2-4,9):1:1. Застосування заявленого способу дозволить підвищити міцність гранул на 8-32 %, поліпшити здатність до грудкування шихти на 10,0-29,4 % і збільшити продуктивність агломашин на 14,825,6 %. UA 106569 C2 (12) UA 106569 C2 UA 106569 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до металургії і може бути застосований для ефективного гранулювання подрібнених відходів, зокрема відсіву агломерату крупністю до 3 мм, шламів і пилу, які використовуються в агловиробництві. Відомий спосіб гранулювання дисперсних середовищ обкатуванням на тарілчастому грануляторі, що включає дозування і змішування компонентів шихти, подальше їх зволоження із зв'язуючим, завантаження на таріль, виготовлення центрів гранулоутворення та їх введення на поверхню завантаженого на таріль матеріалу і гранулювання обкатуванням на обертовій похилій тарелі [1]. За наявності необхідної кількості центрів грудкування і досить тонких накочуваних на них дрібних компонентів шихти, одним з компонентів якої є сталеплавильний шлам або концентрат, а також наявність в'язкої речовини, утворення гранул протікає дуже інтенсивно, а гранули мають необхідну міцність, достатню для їх подальшої обробки. Застосування тарілчастого гранулятора замість барабанного сприяє виготовленню гранул близького розміру. Недоліком цього способу є те, що при використанні центрів грудкування з низькими адгезійними і когезійними властивостями, наприклад з повернення крупністю до 3 мм, що має гладку скловидну поверхню, має місце зниження ефективності обкатування, а гранули виходять недостатньо міцними і руйнуються при їх подальшій обробці. Крім того, виробництво котунів із сталеплавильного пилу і шламів технічно складне і має ряд особливостей. Так, тонкоподрібнений сталеплавильний пил вимагає для свого обкатування суворого дотримання технологічної дисципліни, зокрема стабільного хімічного і фракційного складу, та дотримання постійності коливань вологості на рівні ±0,5 %, що в умовах реального виробництва забезпечити досить складно. Необхідність термозміцнення гранул роблять цей спосіб економічно витратним. Відомий спосіб виготовлення гранул із подрібнених матеріалів шляхом їх брикетування, сушіння і подальшого ступінчастого дроблення з відсіванням гранул заданого розміру на кожному ступені [2]. При використанні подрібненої сировини гранули виходять досить міцними, а задовільний вихід придатного вже при двоступінчастому дробленні забезпечує високу ефективність процесу. До недоліків цього способу зараховується його відносна складність, оскільки включає три додаткові переробки - брикетування, сушіння і щадне дроблення, що забезпечує максимальний вихід гранул, вимагає вкладення значних капітальних і поточних витрат. При використанні сировини зі зниженими адгезійними і когезійними властивостями, наприклад повернення крупністю до 3 мм, що має гладку поверхню, має місце зниження міцності гранул, внаслідок зниження міцності зв'язків часток у гранулах під впливом локальних напружень, що виникають при дробленні брикетів. Найбільш близьким до винаходу відомим способом є спосіб гранулювання шламів, що включає їх дозування, зволоження, змішування з іншими компонентами та екструдування [3, с. 134-136]. Даний спосіб виготовлення гранул з тонкоподрібнених матеріалів (шламів і пилу), технічно простий, має високу продуктивність, не вимагає використання первинної сировини. Істотним недоліком відомого способу є його непридатність для виготовлення гранул з крупних матеріалів, зокрема відсіву повернення агломерату розміром до 3 мм (далі - відсів агломерату), внаслідок його низьких аутогезійних властивостей. Гранули виходять неміцними, а високоабразивний відсів агломерату приводить до швидкого зносу фільєри. В основу винаходу поставлена задача розробки такого способу виготовлення гранул з відсіву агломерату крупністю до 3 мм, в якому за рахунок використання нових матеріалів досягається необхідна міцність гранул. Поставлена задача вирішується тим, що в способі гранулювання відсіву агломерату, який включає дозування компонентів шихти, їх зволоження, змішування та екструдування, відповідно до винаходу у відсів агломерату крупністю до 3 мм вводять зв'язуюче і пластифікатор взяті в співвідношенні (2-4,9):1:1.При цьому як зв'язуюче використовують вапняний пил, а як пластифікатор - сталеплавильний шлам. З особливостей екструзії як методу згрудкування виходить, що такій обробці піддають переважно пластичні, подрібнені матеріали, розмір яких, очевидно, має бути істотно менше отворів фільєри. Якщо цей розмір порівнянний, фільєра забиватиметься, а гранулятор - буде зупинятися на очищення. До пластичних подрібнених матеріалів відносять глиняні суміші, суміші шламів та ін. Такі матеріали мають суцільність, тобто відсутність великих пор і порожнин, які створюють локальні неоднорідності, сприяючі руйнуванню або зниженню міцності гранул. Ці порожнини мають бути заповнені яким-небудь матеріалом, подібно до глиняного або штукатурного розчину. Роль останніх у металургії виконують шлами і пил. 1 UA 106569 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, екструдована суміш повинна мати низький коефіцієнт тертя, що не створює значної протидії, оскільки величина екструдуючого зусилля для шнекового пристрою обмежена за величиною, а надмірне тертя призводить до швидкого зносу прес-форм. Звідси витікає, що для ефективного екструдування відсіву агломерату крупністю до 3 мм його гострі та тверді частки повинні знаходитись усередині м'якої подрібненої суміші, яка виконує роль мастила, заповнювача пор, зв'язуючого і пластифікатора. Така суміш легше проходить крізь фільєру, а отвори служать довше. В цьому випадку вважається, що процес екструдування шихти здійснюється задовільно. Необхідність виконання наведених вище умов підготовки відсіву агломерату крупністю до 3 мм ґрунтується на наступних його властивостях, відмінних від властивостей інших матеріалів, що обробляються екструзією. 1. Повернення має низькі адгезійні та когезійні властивості, як у силу фізичних властивостей матеріалу, так і наявності гладкої скловидної поверхні часток. Свіжоотримане повернення має дещо кращі адгезійні і когезійні властивості, а тому прийнятніше для гранулювання. 2. Деяке підвищення адгезійних і когезійних властивостей повернення можливе подрібненням до фракції тонкого концентрату, проте в сучасних умовах діючого виробництва, де має місце надлишок подрібнених матеріалів, такий спосіб підготовки недоцільний і до того ж вимагає додаткових витрат. 3. Повернення має високу абразивність і викликає швидкий знос філь-єр, тому воно має бути покрите оболонкою або знаходитися всередині масиву з нижчими абразивними властивостями. До останніх можна віднести сталеплавильний пил (шлам), тонкі аглодоменні шлами, які вимушено використовують в аглошихті як оборотну сировину з метою зниження їх негативної дії на довкілля, і, особливо, вапняний пил газоочищення печей випалення вапна, який до того ж є хорошим зв'язуючим, що відноситься до дешевих і поширених видів відходів. 4. Вибір вапняного пилу газоочищень печей випалення вапна обґрунтований тим, що він утворюється в достатній кількості на багатьох металургійних підприємствах, де здійснюється випалення вапна, і вимагає утилізації, оскільки в силу своїх властивостей погано утилізується в агломераційному виробництві. Гашений і витриманий впродовж 4 діб вапняний пил відповідно до [4] має задовільні в'язкі властивості та невисоку абразивність порівняно з відсівом агломерату. 5. Як в'язкі речовини, альтернативні вапняному пилу, можна використовувати вапняне молоко, гашене вапно або відсів вапна, а також деякі органічні зв'язуючі типу лігносульфонату, меляси і т. п. матеріали, їх використання дозволить не допустити зниження вмісту заліза в агломераті, оскільки їх введення коригують зміною вмісту флюсуючих і палива. З цієї причини використання дорогого рідкого скла як зв'язуючого, що забезпечує гранулам високу міцність, не цілком прийнятно. 6. Хорошим заповнювачем пор і пластифікатором є сталеплавильний шлам, що має помірну абразивність, добре змішується з вапняним пилом і створює з ним міцні сполуки. Сталеплавильний шлам (при вологому пиловловлюванні) і сталеплавильний пил (при сухому пиловловлюванні), що мають високу активність, є в достатній кількості на кожному металургійному підприємстві та є дешевими відходами, що вимагають утилізації, оскільки через свій дрібний фракційний склад без спеціальної підготовки незадовільно використовуються в агломераційному виробництві. Замість сталеплавильного шламу можна використати суміш пилу або шламів конвертерного та аглодоменного виробництв. У разі їх нестачі може бути використаний концентрат. Процес гранулювання відсіву агломерату крупністю менше 3 мм екструзією, що відповідає заявленому способу, полягає в наступному. Отримуване повернення агломерату розміром менше 5 мм розсівають на дві фракції: менше 3 мм і 3-5 мм. Відсів агломерату розміром менше 3 мм направляють на ділянку гранулювання у бункер відсіву. Поруч встановлені бункер гашеного вапняного пилу і бункер сталеплавильного шламу. Вказані компоненти в співвідношенні 2:1:1 дозують і направляють на змішування, де при необхідності зволожують. Отриману суміш вологістю 12,5 % гранулюють в екструдері, виготовлені гранули транспортером подають у барабанний огрудкувач агломераційної шихти, де вони проходять додаткове грудкування, а звідти разом з усією згрудкованою шихтою надходять на спікання. Для перевірки працездатності заявленого способу виготовлення гранул визначення оптимальних співвідношень компонентів і виявлення істотних переваг перед відомими способами було виконано лабораторні дослідження процесів екструзії та міцності гранул. Для визначення оптимального компонентного складу суміші сталеплавильного шламу і вапняного пилу (далі - шламовапняна суміш), що служить як зв'язуюче і наповнювач, проведено дослідження залежності міцності гранул на тиснення від співвідношення компонентів. 2 UA 106569 C2 5 10 15 20 Виготовлення гранул здійснювали в діючій моделі шнекового пресу, працюючого за типом архимедова гвинта. Діаметр отворів у філь'єрі 5 мм. Вологість шламовапняної суміші, яка задовільно екструдується, складає 12-17 %. Випробуванню на тиснення піддавали свіжовиготовлені гранули близько циліндричної форми діаметром 5 мм і середньої довжини, що утворює 5 мм. Більш крупні гранули забезпечують високу продуктивність установки та міцність, проте за умовами задовільної спікливості гранули не повинні перевищувати 10 мм. Міцність на тиснення визначали на лабораторній динамометричній установці, яка фіксує максимальне докладене зусилля тиснення. Велика кількість випробувань дозволяє дати репрезентативну оцінку міцності гранул. Отримана залежність міцності гранул шламовапняної суміші від вмісту вапняного пилу представлена на фіг. 1. В таблиці 1, складеною за даними фіг. 1, описаний вплив вапна, що міститься в шламовапняній суміші на міцність гранул. З таблиці 1 і фіг. 1 витікає, що найбільшу міцність мають гранули зі вмістом вапняного пилу 50 мас. %, отже, вміст сталеплавильного шламу також 50 мас. %, а їх співвідношення в суміші складає 50:50, або 1:1. На практиці співвідношення компонентів у суміші може коливатися від 40:60 до 60:40. Таке коливання на міцності суміші позначається незначно навіть з урахуванням подрібнених компонентів, що містяться в дрібній частині відсіву агломерату. Добавка відсіву агломерату крупністю менше 3 мм, що має знижені аутогезійні властивості, в обов'язковому порядку призводить до зниження міцності гранул. Допустима міцність згрудкованих гранул фракції 5 мм повинна складати не менше 5 Н [5, с 67], а максимальна - з урахуванням 50 %-го запасу міцності не повинна перевищувати 7,5 Н. Перевищення цього рівня призводить до зайвого завантаження гранулюючого устаткування або недовикористання відсіву агломерату, наслідком чого є недобір продуктивності аглоустановки. 25 Таблиця 1 Вплив вмісту вапняного пилу на міцність гранул, виготовлених з шламовапняної суміші Добавка вапняного пилу, мас. % менше 50 50 більше 50 Гранули, що містять менше 50 Гранули, що містять 50 мас. % Гранули, що містять більше 50 мас. % вапняного пилу, мають вапняного пилу, мають мас. % вапняного пилу, мають тенденцію максимальну міцність на тенденцію до зниження міцності до зниження міцності на тиснення, яка складає 21,5 Н. на тиснення, яка складає менше тиснення, яка складає менше Висновок. Мета винаходу 21,5 Н. Висновок. Мета винаходу 21,5 Н. Висновок. Мета досягнута. не досягається. винаходу не досягається. 30 35 40 45 Для визначення оптимального співвідношення компонентів суміші відсіву агломерату крупністю до 3 мм і шламовапняної суміші, що служить як зв'язуюче і пластифікатор та забезпечує гранулам мінімальну задану міцність 5 Н для гранул розміром 5 мм, виконано визначення залежності їх міцності на тиснення від складу суміші. Виготовлення гранул здійснювали на тому ж пристрої, що і при виготовленні шламовапняних гранул. Залежність міцності гранул з відсіву агломерату крупністю до 3 мм від його кількості добавок у шламовапняну суміш представлена на фіг. 2, де: лінія —— представляє залежність міцності гранул з відсіву агломерату крупністю до 3 мм від його кількості добавок в шламовапняну суміш; лінії "— — —" виділяють поле мінімально допустимої міцності гранул розміром 5 мм на тиснення, що становить 5 Н і 7,5 Н відповідно. У таблиці 2, складеній за даними фіг. 2, описаний вплив добавок відсіву агломерату, що є головним компонентом гранул, на їх міцність. З таблиці 2 і фіг. 2 витікає, що задану міцність мають гранули зі вмістом відсіву агломерату в кількості 50-71 мас. % (головний компонент), решту 50-29 мас. % складає шламовапняна суміш, що включає вапняний пил (в'язкий компонент) і сталеплавильний шлам (пластифікатор) у співвідношенні 1:1. Отже, загальне співвідношення всіх указаних компонентів складає як (50-71):(25-14,5):(2514,5), або як (2-4,9):1:1. 3 UA 106569 C2 5 Для порівняння технічних характеристик запропонованого способу виготовлення гранул і виявлення його переваг порівняно з відомими аналогами виконано виготовлення і використання в аглошихті гранул, вироблюваних різними способами. При цьому: досліди № 1-2 виконані обкатуванням для умов аналога № 1 і сумішей із співвідношенням компонентів 2:1:1 і 4,9:1:1 відповідно; Таблиця 2 Вплив добавок відсіву агломерату крупністю до 3 мм у шламовапняну суміш на міцність гранул, виготовлених на основі відсіву агломерату Добавка відсіву агломерату крупністю до 3 мм, мас. % менше 50 50-71 більше 71 Гранули, що містять менше 50 Гранули, що містять більше 71 мас. % відсіву агломерату, Гранули, що містять 50-71 мас. % мас. % відсіву агломерату, не мають підвищену міцність відсіву агломерату, мають задану забезпечують задану міцність гранул розміром 5 мм на міцність гранул розміром 5 мм на на тиснення 5 Н для гранул тиснення, що складає більше тиснення 5-7,5 Н, що призводить розміром 5 мм, оскільки вона 7,5 11 і призводить до до оптимального завантаження складає менше 5 Н, що надмірного обсягу виробництва устаткування і повного призводить до їх руйнування в гранул або недовикористання використання відсіву агломерату. процесі обробки. Мета відсіву агломерату. Мета Мета винаходу досягнута. винаходу не досягається. винаходу не досягається. 10 15 20 досліди № 3-4 виконані брикетуванням з подальшим дробленням для умов способу, викладеного в аналогу № 2 і тих же сумішей; досліди № 5-6 виконані екструзією для умов заявленого способу і тих же сумішей. Результати випробувань представлені в таблиці 3. З таблиці 3 витікає, що запропонований спосіб виготовлення гранул виявляє за однакових початкових умов кращу продуктивність аглоустановки порівняно з відомими способами. Так, при роботі за пропонованим способом гранулювання відсіву агломерату залежно від складу гранул продуктивність аглоустановки складає 114,8-134,1 % порівняно з альтернативними способами гранулювання, продуктивність яких складає лише 100,0-119,3 %, тобто збільшення продуктивності складе 14,8-25,6 %. Застосування заявленого способу порівняно з відомими дозволить поліпшити здатність до грудкування шихти зі 100,0-102,0 % до 110,0-131,4 %, або на 10,0-29,4 %, а також підвищити міцність гранул на 8-32 %. Таким чином, запропонований спосіб виготовлення гранул має істотні переваги перед відомими способами і дозволяє повністю вирішити задачу, що стоїть перед винаходом. Таблиця 3 Порівняльна таблиця результатів спікання агломерату з використанням відсіву агломерату розміром менше 3 мм, гранульованого різними способами Показник 1. Спосіб виготовлення гранул 2. Міцність гранул розміром 5 мм, Н - те ж, % 3. Середньозважений розмір гранул згрудкованної аглошихти, мм - те ж, % 4. Продуктивність аглоустановки, % 25 Номер досліду 1 2 3 4 5 6 аналог № 1 аналог № 2 екстзузія 5,2 5,1 5,1 5,0 6,7 5,5 102,0 102,0 10,0 100,0 134,0 110,0 3,0 2,9 2,9 2,8 3,4 3,1 102,0 102,0 100,0 100,0 131,4 110,0 119,3 109,8 108,5 100,0 134,1 114,8 Джерела інформації: 1. Способ гранулирования дисперсных сред на тарельчатом грануляторе: пат. 2410152 RU: МПК B01J2/14 / В.И. Назаров, А.Н. Морозов, Д.А. Макаренков. - № 2009119269/12; заявл. 22.05.2009. 4 UA 106569 C2 5 10 2. Спосіб агломерації руд і концентратів з використанням дрібнодисперсних шламів: пат. 55955 А Україна: МПК С22В1/00 / В.О. Носков, Л.В. Биков, В.В. Ожогін [та ін.]. № 2002086452; заявл. 02.08.2002; опубл. 15.04.2003. 3. Ожогин В.В. Совершенствование ресурсосберегающей технологии получения и использования высокопрочных шламовых брикетов в аглодоменном производстве: Дисс. … канд. техн. наук: Спец. 05.16.02 - Металлургия чёрных металлов. - Мариуполь, ПГТУ, 2005.-207 с. 4. Спосіб виготовлення вапняного в'яжучого: пат. 38809 Україна: МПК С22В 1/243 / В.В. Ожогін, О.А. Томаш, В.І. Левченко [та ін.]. - № u 2008 06194; заявл. 12.05.2008; опубл. 26.01.2009. 5. Кухарь А.С. Производство и качество агломерата / А.С. Кухарь, В.А. Мартыненко, В.П. Шевченко. - М.: Металлургия, 1977. - 160 с. ФОРМУЛА ВИНАХОДУ 15 20 1. Спосіб гранулювання відсіву агломерату, що включає дозування компонентів шихти, їх зволоження, змішування та екструдування, який відрізняється тим, що у відсів агломерату крупністю до 3 мм вводять зв'язуюче і пластифікатор, взяті в співвідношенні (2-4,9):1:1. 2. Спосіб за п. 1, який відрізняється тим, що як зв'язуюче використовують вапняний пил, а як пластифікатор - сталеплавильний шлам. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюOzhohin Volodymyr Volodymyrovych, Semakova Viktoriia Borysivna, Ruskykh Volodymyr Petrovych

Автори російськоюОжогин Владимир Владимирович, Семакова Виктория Борисовна, Русских Владимир Петрович

МПК / Мітки

МПК: C22B 1/242, C22B 1/14, C22B 1/243, C22B 1/24

Мітки: відсіву, агломерату, спосіб, гранулювання

Код посилання

<a href="https://ua.patents.su/7-106569-sposib-granulyuvannya-vidsivu-aglomeratu.html" target="_blank" rel="follow" title="База патентів України">Спосіб гранулювання відсіву агломерату</a>

Попередній патент: Індукційний апарат для збудження електромагнітних полів

Наступний патент: Суміші полімолочної кислоти й розчинного у воді полімеру

Випадковий патент: Спосіб прогнозування зрощення перелому