Спосіб одержання шеніту з полімінеральної калійної руди

Формула / Реферат

1. Спосіб одержання шеніту з полімінеральної калійної руди, який включає гідратацію лангбейніту, розчинення гідратованої руди в суміші шенітового розчину і розчину після промивання мулу, відділення нерозчиненого залишку, освітлення насиченого розчину, кристалізацію шеніту і його фільтрування з одержанням шеніту і шенітового розчину, який відрізняється тим, що гідратацію лангбейніту здійснюють разом із конверсією в шеніт сильвіну і каїніту добавленням кристалогідрату натрію сульфату у співвідношенні (1-2):10 до маси руди, конверсію здійснюють протягом 120-360 год., а розчинення конвертованої руди здійснюють за температури 40-60 °C.

2. Спосіб за п. 1, який відрізняється тим, що процес конверсії здійснюють за температури 20-40 °C.

3. Спосіб за п. 1, який відрізняється тим, що в шенітовому розчині мольне співвідношення магнію сульфату і магнію хлориду дорівнює (0,7-1,5):1.

Текст

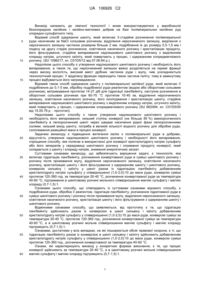

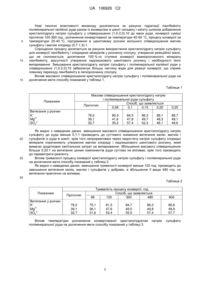

Реферат: UA 106926 C2 (12) UA 106926 C2 Винахід належить до галузі хімічної технології. Спосіб одержання шеніту із полімінеральної калійної руди включає гідратацію лангбейніту, розчинення гідратованої руди в суміші шенітового розчину і розчину після промивання мулу, відділення нерозчиненого залишку, освітлення насиченого розчину, кристалізацію шеніту і його фільтрування з одержанням шеніту і шенітового розчину. Гідратацію лангбейніту здійснюють разом із конверсією в шеніт сильвіну і каїніту добавленням кристалогідрату натрію сульфату у співвідношенні (1-2):10 до маси руди. Конверсію здійснюють протягом 120-360 год., розчинення конвертованої руди здійснюють за температури 40-60 °C. Винахід забезпечує спрощення процесу, досягнення 100 %-го ступеня конверсії важкорозчинного мінералу лангбейніту, відсутність утворення надлишкового шенітового розчину. UA 106926 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до хімічної технології і може використовуватися у виробництві безхлоридних калійних і калійно-магнієвих добрив на базі полімінеральних калійних руд хлоридно-сульфатного типу. Відомий спосіб одержання шеніту, який включає 3-стадійне розчинення полімінеральної руди насиченим за NaCl сольовим розчином, відділення нерозчиненого залишку, виділення з нерозчинного залишку частинок розміром більше 2 мм, подрібнення їх до розміру 0,5-1,5 мм і подачу на другу стадію розчинення, освітлення насиченого розчину і кристалізацію продукту, його фільтрування, стадійне випарювання надлишкового шенітового розчину з виділенням хлориду натрію, штучного каїніту, який повертають у процес, і одержанням хлоридмагнієвого розчину. (SU 1096217, кл. С01D5/12 від 07.06.84 p.). Недоліком цього способу є утворення надлишкового шенітового розчину і необхідність його випарювання, а також те, що нерозчинений залишок важко розділяється на окремі фракції через високу вологість, високий вміст дрібних частинок руди і мулу, чим ускладнюється технологічний процес. У відділену фракцію переходить також частина галіту, тому в замкнутому процесі відбувається його нагромадження. Відомий також спосіб одержання шеніту з полімінеральної калійної руди, який включає її подрібнення до 0,1-5 мм, обробку подрібненої руди реагентом (водою або оборотним сольовим розчином), витримування протягом 14-27 діб для гідратації лангбейніту, наступне розчинення в оборотних сольових розчинах при 60-70 °С протягом 10-40 хв, відділення нерозчиненого залишку, освітлення насиченого розчину, його охолодження і кристалізацію шеніту, стадійне випарювання надлишкового шенітового розчину з виділенням хлориду натрію, штучного каїніту, який повертають у процес, і одержанням хлоридмагнієвого розчину (SU 662494, кл. С01D5/00 від 15.05.79 p. - прототип). Недоліками цього способу є також утворення надлишкового шенітового розчину і необхідність його випарювання, низький ступінь конверсії (не більше 85 %) важкорозчинного лангбейніту в легкорозчинний шеніт через швидке насичення рідкої фази легкорозчинними солями, низький вихід шеніту, потреба в великій кількості водного розчину для обробки руди, схоплювання реакційної маси в процесі конверсії. Задачею винаходу є підвищення витягання калію з полімінеральної руди в добриво, відсутність утворення надлишкового шенітового розчину і необхідності його випарювання, спрощення способу, яке полягає в використанні для конверсії кристалогідрату натрію сульфату або його мінералів у середовищі шенітового розчину і отриманні продукту конверсії, який складається з шеніту і хлориду натрію, зниження енергетичних затрат. Суттєвими ознаками винаходу, що забезпечують вирішення задачі, є технологія, яка включає гідратацію лангбейніту, розчинення конвертованої руди в суміші шенітового розчину і розчину після промивання мулу, відділення нерозчиненого залишку, освітлення насиченого розчину, кристалізацію шеніту і його фільтрування з одержанням шеніту і шенітового розчину, конверсію сильвіну і каїніту у шеніт разом із гідратацією лангбейніту добавленням кристалогідрату натрію сульфату у співвідношенні (1,0-2,0):10 до маси руди, конверсію суміші протягом 120-360 год. за температури 20-40 °C, розчинення конвертованої руди за температури 40-60 °C, підтримання в шенітовому розчині мольного співвідношення магнію сульфату і магнію хлориду (0,7-1,5):1. Ознаками цього способу, що співпадають із суттєвими ознаками відомого способу, є подрібнення руди, обробка її реагентом, гідратація лангбейніту, розчинення гідратованої руди в суміші шенітового розчину і розчину після промивання мулу, відділення нерозчиненого залишку, освітлення насиченого розчину, кристалізація шеніту і його фільтрування з одержанням шеніту і шенітового розчину. Відмінними ознаками способу, що заявляються, від прототипу є те, що гідратацію лангбейніту здійснюють разом із конверсією в шеніт сильвіну і каїніту добавленням кристалогідрату натрій сульфату у співвідношенні (1,0-2,0):10 до маси руди, конверсію суміші за температури 20-40 °C, протягом 120-360 год., розчинення конвертованої суміші за температури 40-60 °C, а в шенітовому розчині мольне співвідношення магнію сульфату і магнію хлориду підтримують (0,7-1,5):1. Ознаками, достатніми у всіх випадках, на які поширюється обсяг правової охорони, є ті, що гідратацію лангбейніту разом із конверсією в шеніт сильвіну і каїніту здійснюють добавленням кристалогідрату натрію сульфату у співвідношенні (1,0-2,0):10 до маси руди, конверсію суміші протягом 120-360 год., розчинення конвертованої за температури 40-60 °C. Ознаки, які характеризують винахід у конкретних формах виконання, є те, що процес конверсії здійснюють за температури 20-40 °C, а в шенітовому розчині мольне співвідношення магнію сульфату і магнію хлориду підтримують (0,7-1,5):1. 1 UA 106926 C2 5 10 15 Нові технічні властивості винаходу досягаються за рахунок гідратації лангбейніту полімінеральної калійної руди разом із конверсією в шеніт сильвіну і каїніту шляхом добавлення кристалогідрату натрію сульфату у співвідношенні (1,0-2,0):10 до маси руди, конверсії суміші протягом 120-360 год., розчинення конвертованої за температури 40-60 °C, процесу конверсії за температури 20-40 °C, підтримання в шенітовому розчині мольного співвідношення магнію сульфату і магнію хлориду (0,7-1,5):1. Спрощення процесу досягається за рахунок використання кристалогідрату натрію сульфату для конверсії лангбейніту і хлоридних мінералів у розчинну сполуку, утворення реакційної маси, що не схоплюється, досягнення 100 %-го ступеня конверсії важкорозчинного мінералу лангбейніту, відсутності утворення надлишкового шенітового розчину і необхідності його випарювання. Змішування кристалогідрату натрію сульфату і полімінеральної калійної руди у співвідношенні (1,0-2,0):10 забезпечує більшу частину води для реакції конверсії, що сприяє повному переходу лангбейніту в легкорозчинну сполуку. Вплив масового співвідношення кристалогідрату натрію сульфату і полімінеральної руди на досягнення мети способу показаний у таблиці 1. Таблиця 1 Масове співвідношення кристалогідрату натрію і полімінеральної руди сульфату Спосіб, що заявляється Прототип 0,06 0,1 0,15 0,20 Показники Витягання у розчин + K 2+ Mg 2SO4 20 25 78,2 39,1 32,7 80,3 41,6 35,2 84,5 47,8 57,4 86,3 49,7 52,3 88,1 48,3 48,1 0,25 88,7 49,1 49,6 Як видно з наведених даних, зменшення масового співвідношення кристалогідрату натрію сульфату до руди менше 0,1:1 призводить до суттєвого зниження витягання калію, магнію і сульфатів із руди в шеніт, крім того непрореаговані через недостачу натрію сульфату хлоридні мінерали спричиняють утворення магнію хлориду і надлишкового шенітового розчину, який вимагає додаткових капітальних затрат на випарювання. Збільшення масового співвідношення більше 0,20:1 на витягання цінних компонентів руди суттєво не впливає, крім того призводить до перевитрати реагенту. Вплив тривалості процесу конверсії кристалогідрату натрію сульфату і полімінеральної руди на досягнення мети способу показаний у таблиці 2. Як видно з наведених даних, зменшення тривалості конверсії менше 120 год. призводить до зменшення витягання калію, магнію і сульфатів у добриво, а збільшення її вище 480 год. на витягання практично не впливає. 30 Таблиця 2 Показники Витягання у розчин + K 2+ Mg 2SO4 Прототип 78,2 39,1 32,7 Тривалість процесу конверсії, год. Спосіб, що заявляється 96 120 300 480 75,1 36,1 31,6 81,5 47,6 53,4 84,7 49,5 55,0 86,3 49,8 57,4 Вплив температури розчинення конвертованої кристалогідратом полімінеральної руди на досягнення мети способу показаний у таблиці 3. 2 натрію 600 86,8 49,9 57,7 сульфату UA 106926 C2 Таблиця 3 Показники Витягання у розчин + K 2+ Mg 2SO4 5 10 Прототип 60-70 35 78,2 39,1 32,7 60,1 33,0 27,4 Температура розчинення, ºС Спосіб, що заявляється 40 50 60 79,2 45,8 51,9 84,5 47,6 56,1 81,0 45,0 54,2 70 78,3 40,7 46,1 З наведених даних видно, що зменшення температури розчинення нижче 40 °C і вище 60 °C призводить до зниження ступеня витягання цінних компонентів руди у шеніт. Вплив температури конверсії полімінеральної руди з натрію сульфатом на досягнення мети способу показаний у таблиці 4. З наведених даних видно, що зменшення температури конверсії нижче 20 °C призводить до зниження ступеня витягання цінних компонентів руди у шеніт, а збільшення її вище 60 °C на витягання цінних компонентів практично не впливає, але призводить до збільшення енергетичних затрат на нагрівання компонентів суміші. Таблиця 4 Показники Витягання у розчин + K 2+ Mg 2SO4 15 20 Прототип 78,2 39,1 32,7 10 54,1 30,7 28,1 Температура конверсії, °C Спосіб, що заявляється 20 30 40 79,2 43,6 44,3 84,5 47,6 56,1 84,8 48,9 56,6 50 84,3 49,4 56,7 Вплив мольного співвідношення MgSO4 і MgCl2 в шенітовому розчині на досягнення мети способу показаний у таблиці 5. Як видно з наведених даних, зменшення мольного співвідношення MgSO4 і MgCl2 нижче 0,7 призводить до зниження ступеня витягання цінних компонентів руди в шеніт через зменшення швидкості розчинення мінералів з ростом концентрації в розчині MgCl 2. Збільшення мольного співвідношення MgSO4 і MgCl2 вище 1,5 також призводить до зниження ступеня витягання компонентів руди в шеніт через зменшення швидкості розчинення сульфатних мінералів з ростом концентрації в розчині MgSO4. Таблиця 5 Показники Прототип 0,5 Витягання у розчин + K 2+ Mg 2SO4 25 30 78,2 39,1 32,7 76,2 35,7 31,0 Спосіб, що заявляється Мольне співвідношення MgSO4 і MgCl2 0,7 1,1 1,5 78,9 42,3 35,9 84,5 47,6 56,1 83,2 45,8 54,6 1,7 75,2 38,1 30,3 Реалізація способу здійснюється за схемою, показаною на кресленні. Подрібнена руда надходить на конверсію (1) з кристалогідратом натрію сульфату в середовищі промивної води. Продукт конверсії подають на розчинення (2) нагрітим оборотним шенітовим розчином і пром. водою. Розчинена конвертована руда надходить на відділення нерозчиненого залишку (3), а потім на відстоювання (4). Після відстоювання глиняний мул відділяється від насиченого розчину і надходить на промивання водою (7). Насичений розчин надходить на вакуум-кристалізацію (5), де з нього кристалізується шеніт, який фільтрується (6), а шенітовий маточний розчин повністю повертається на розчинення конвертованої руди (2). Приклади здійснення способу Приклад 1: 3 UA 106926 C2 + 5 10 15 20 25 30 35 40 45 2+ 2+ + 1200 г полімінеральної руди складу, мас. %: K 8,81; Mg 4,72; Са 0,86; Na 13,96; Сl 225,61; SO4 26,02; Н2О 5,69; н.з. 14,33, або в перерахунку на мінеральний склад, мас. %: ангідрит (CaSO4·H2O) - 0,2; сильвін (KСl) - 4,1; полігаліт (K2SO4·MgSO4·2CaSO4·2H2O) - 6,0; лангбейніт (K2SO4·2MgSO4) - 18,7; кізерит (MgSO4·H2O) - 4,8; каініт (KCl·MgSO4·3H2O) - 14,9; галіт (NaCl) - 35,5, із розміром частинок менше 5 мм змішали з 120 г мірабіліту, що відповідало співвідношенню мірабіліту і руди 0,1:1,0, і 60 г води за температури 20 ºС і зберігали протягом 480 год. Після цього одержану конвертовану суміш розчиняли в 3450 г нагрітого до температури + 2+ + 40 °C оборотного шенітового розчину складу, мас. %: K 3,06; Mg 3,58; Na 3,71; Сl 15,01; 2SO4 5,78; Н2О 68,68. Співвідношення між молярними концентраціями MgSO 4 і MgCl2 в розчині становило 0,7, а мас розчину і руди - 2,5. В ізотермічних умовах за температури 40 °C суспензію перемішували протягом 10 хв для здійснення процесу розчинення. Після цього перемішування припиняли, в суспензію приливали 30 мл 0,25 %-ного розчину поліакриламіду і відстоювали. Освітлений розчин декантували, нерозчинений залишок фільтрували. Після відділення нерозчиненого залишку і глинистого мулу + 2+ + 2одержали розчин такого складу, мас. %: K - 5,25, Mg - 3,72, Na - 4,30, Сl - 14,75, SO4 - 9,26, Н2О - 62,74, у який добавляли 100 г води і охолоджували до температури 20 °C. З охолодженого + розчину викристалізувався шеніт, який фільтрували, одержали 501 г продукту складу, мас. %: K 2+ + 2- 17,83, Mg - 5,41, Na - 0,60, Сl - 1,47, SO4 - 42,85, Н2О - 31,89. + 2+ 2Витягання із руди в шеніт: K - 84,5 %, за Mg - 47,8 %; SO4 - 57,4 %. Приклад 2: 1200 г полімінеральної руди із прикладу 1 змішали з 240 г мірабіліту і 30 г води за температури 40 °C і зберігали протягом 240 год., потім розчиняли в 3700 г розчину складу, + 2+ + 2мас. %: K - 3,76, Mg - 3,02, Na - 4,60, Сl - 15,80, SO4 - 4,78, H2O - 68,04 за температури 60° С протягом 30 хв. Співвідношення між молярними концентраціями MgSO 4 і MgCl2 в розчині становило 1,5, а мас розчину і руди - 2,5. Після відділення нерозчинного залишку і глинистого мулу одержали насичений розчин + 2+ + 2такого складу, мас. %: K - 5,38, Mg - 3,61, Na - 3,94, Сl - 15,02, SO4 - 8,76, Н2О - 63,29. В отриманий розчин добавили 100 г води і охолоджували його до 20 °С, при цьому + викристалізувався осад, його фільтрували, одержали 515 г шеніту складу, мас. %: K - 18,08, 2+ + 2Mg - 5,51, Na - 0,80, Сl - 1,28, SO4 - 43,93, Н2О - 30,40. + 2+ 2Витягання компонентів руди в добриво за K складає 88,1 %, за Mg - 50,1 %, a зa SO4 49,5, %. Приклад 3: 1200 г полімінеральної руди із прикладу 1 змішали з 180 г мірабіліту і 40 г води за температури 30 °С. Після цього суміш витримували 360 год. при температурі 50 °С, періодично + 2+ + перемішуючи, потім розчиняли в 3550 г розчину складу, мас. %: K - 3,51, Mg - 2,69, Na - 4,79, 2Сl - 14,31, SO4 - 5,57, Н2О - 69,13 при температурі 50 °С протягом 20 хв. Співвідношення між молярними концентраціями MgSO4 і MgCl2 в розчині становило 1,1, а мас розчину і руди - 2,5. Одержаний розчин відділили від нерозчинного залишку і глинистого мулу. В насичений + 2+ + 2розчин такого складу, мас. %: K - 5,42, Mg - 3,46, Na - 3,98, Сl -14,55, SO4 - 8,94, Н2О - 63,65 добавили 100 г води і охолодили до 20 °С, при цьому викристалізувався шеніт. Після відділення + 2+ + маточного шенітового розчину отримали 510 г шеніту складу, мас. %: K - 17,92, Mg - 5,49, Na 2- 0,92, Сl - 1,49, SO4 - 42,52, Н2О - 31,66. + 2+ 2Витягання компонентів руди в добриво за K складає 86,3 %, за Mg - 49,4 %, а за SO4 52,3. ФОРМУЛА ВИНАХОДУ 50 55 60 1. Спосіб одержання шеніту з полімінеральної калійної руди, який включає гідратацію лангбейніту, розчинення гідратованої руди в суміші шенітового розчину і розчину після промивання мулу, відділення нерозчиненого залишку, освітлення насиченого розчину, кристалізацію шеніту і його фільтрування з одержанням шеніту і шенітового розчину, який відрізняється тим, що гідратацію лангбейніту здійснюють разом із конверсією в шеніт сильвіну і каїніту добавленням кристалогідрату натрію сульфату у співвідношенні (1-2):10 до маси руди, конверсію здійснюють протягом 120-360 год., а розчинення конвертованої руди здійснюють за температури 40-60 °C. 2. Спосіб за п. 1, який відрізняється тим, що процес конверсії здійснюють за температури 2040 °C. 3. Спосіб за п. 1, який відрізняється тим, що в шенітовому розчині мольне співвідношення магнію сульфату і магнію хлориду дорівнює (0,7-1,5):1. 4 UA 106926 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюKostiv Ivan Yuriiovych

Автори російськоюКостив Иван Юрьевич

МПК / Мітки

Мітки: полімінеральної, спосіб, калійної, шеніту, руди, одержання

Код посилання

<a href="https://ua.patents.su/7-106926-sposib-oderzhannya-shenitu-z-polimineralno-kalijjno-rudi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання шеніту з полімінеральної калійної руди</a>

Попередній патент: Пробіотичні композиції, способи та пристрій для їх введення

Наступний патент: Лікарська композиція у формі розчину для антисептичної обробки поверхонь ран, слизових оболонок, шкіри та шерстного покриву тварин

Випадковий патент: Система профілів для збирання віконних і дверних блоків, перегородок, вітрин і вітражів