Спосіб електроосадження нікель-мідного покриття на магніт ndfeb

Номер патенту: 109585

Опубліковано: 25.08.2016

Автори: Байрачний Борис Іванович, Майзеліс Антоніна Олександрівна

Формула / Реферат

Спосіб електроосадження нікель-мідного покриття на магніт NdFeB у вигляді мультишарового покриття (Cu-Ni)/(Ni-Cu) з електроліту, що включає іони нікелю, міді, пірофосфату, амонію і хлориду, при періодичній зміні густини струму від необхідної для осадження мідно-нікелевих шарів до густини струму, необхідної для осадження нікель-мідних шарів на підшар, що наносять у розчині ванни уловлювання цього електроліту після попередньої хімічної обробки у розчинах, який відрізняється тим, що поверхню магніту заздалегідь оброблюють у розчині калію пірофосфорнокислого 100-150 г/л, рН 9,0-9,5, протягом 5-15 хвилин, потім у ванні уловлювання осаджують підшар при періодичній зміні густини струму від такої, що відповідає діапазону потенціалів -0,65…-0,7 В, до такої, що відповідає діапазону потенціалів -0,75…-0,8 В, а час осадження мідно-нікелевих шарів мультишарового покриття змінюють зі 150-200 с до 8-20 с при часі осадження нікель-мідних шарів 2-10 с.

Текст

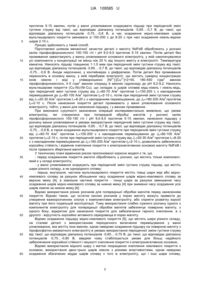

Реферат: Спосіб електроосадження нікель-мідного покриття на магніт NdFeB у вигляді мультишарового покриття (Cu-Ni)/(Ni-Cu) з електроліту включає іони нікелю, міді, пірофосфату, амонію і хлориду, при періодичній зміні густини струму від необхідної для осадження мідно-нікелевих шарів до густини струму, необхідної для осадження нікель-мідних шарів на підшар, що наносять у розчині ванни уловлювання цього електроліту після попередньої хімічної обробки у розчинах. Крім цього, поверхню магніту заздалегідь оброблюють у розчині калію пірофосфорнокислого 100-150 г/л, рН 9,0-9,5, протягом 5-15 хвилин, потім у ванні уловлювання осаджують підшар при періодичній зміні густини струму від такої, що відповідає діапазону потенціалів -0,65…-0,7 В, до такої, що відповідає діапазону потенціалів -0,75…-0,8 В, а час осадження мідно-нікелевих шарів мультишарового покриття змінюють зі 150-200 с до 8-20 с при часі осадження нікель-мідних шарів 2-10 с. UA 109585 U (12) UA 109585 U UA 109585 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області гальваностегії, зокрема до нанесення багатошарових покриттів, що містять шари міді й нікелю (або їх сплавів), на рідкоземельні магніти, наприклад NdFeB, для надання їм корозійної стійкості й поліпшення механічних властивостей поверхні. Магніти NdFeB мають гарні магнітні властивості, але одночасно крихкі й корозійно нестійкі, особливо в середовищі з підвищеною вологістю. Складність електроосадження покриттів, що захищають їх від корозії й механічних пошкоджень, пов'язана з високою електронегативністю основи (через наявність у ній неодиму), пористістю і неоднорідністю поверхні (як через порошкову природу матеріалу, так і через його багатокомпонентність). Наслідком негативності основи є наявність реакцій контактного обміну поверхні магніту з розчинами, що мають іони металів більш позитивні за металом основи. Це, а також і неоднорідність поверхні, обмежує коло електролітів для осадження покриттів. Пористість призводить до просочення матеріалу розчинами, в яких він заздалегідь обробляється, з подальшим, в залежності від складу розчинів, забрудненням розчинів, в яких потім обробляється, та підвищеною корозією при експлуатації магнітів. Як зовнішній шар найбільше поширення знайшли покриття нікелем, оскільки вони відносно недорогі, мають гарні механічні властивості, не сприяють конденсації вологи на поверхні й при товщині, достатньої для перекривання пор, захищають магніт від корозії. При збільшенні товщини нікелевого покриття зростають напруги, погіршується зчеплення з основою й захисні властивості покриттів. Кращі механічні властивості нікелевого шару при збільшенні його товщини забезпечує підшар міді [1]. Для поліпшення зчеплення покриття з основою під мідний шар осаджують тонкий шар нікелю. Наприклад, гарні антикорозійні властивості забезпечує спосіб, що пропонує наносити нікелевий підшар, шар міді з пірофосфатного електроліту й шар нікелю [2]. Для зниження ударної в'язкості і надання поверхні магніту більш високої мікротвердості без погіршення пластичності на поверхню рідкоземельного магніту наносять тришарове покриття, що складається із шару електролітичного нікелю товщиною, шару електролітичної міді або олова і покриття нікель-фосфор, що осаджений хімічним способом [3]. Однак технологічний процес містить велику кількість операцій, всі розчини працюють із підігрівом, що здорожує процес і погіршує магнітні характеристики матеріалу, його реалізація пов'язана з утворенням великої кількості рідких металовмісних відходів. Найбільш близьким технічним рішенням є спосіб [4], за яким нікель-мідне покриття осаджують у вигляді мультишарового покриття (Cu-Ni)/(Ni-Cu) з електроліту, що включає іони 2+ 2+ 3 нікелю і міді у співвідношенні [Ni ]:[Cu ]=2÷10, 180-450 г/дм амонію пірофосфорнокислого, 4-5 3 г/дм амонію хлориду й амонію гідроксиду до рН 8,2-8,7, при періодичній зміні густини струму від 2 2 J1=20-70 А/м протягом t1=50-90 с до J2=50-200 А/м протягом t2=20-50 с, на підшар, що наносять 2+ у розчині ванни уловлювання цього електроліту при рН розчину 9,0-9,5 і концентрації [Сu ] 3 2+ 3 менш ніж 1 г/дм , a [Ni ] більш ніж 3 г/дм після попередньої хімічної обробки, наприклад, у розчині 0,2 М азотнокислого натрію й 1,5 % по об'єму сірчаної кислоти при температурі 30 °C і накладенні перемішування. Спосіб забезпечує ресурсозбереження за рахунок осадження шарів, що містять мідь і нікель, в одному електроліті у вигляді мультишарового покриття (Cu-Ni)/(Ni-Cu), а також сполучення операцій осадження підшару і вилучення металів з ванни уловлювання цього електроліту. Свіжоосаджене покриття має високі антикорозійні властивості і гарне зчеплення з поверхнею магніту. Однак вихід за струмом при осадженні підшару у ванні уловлювання низький. Водень, що виділяється при електролізі, утворює гідриди зі складовими магніту, що збагачені неодимом. Потім, після осадження мультишарового покриття, водень десорбується під покриттям, повільно руйнується пограничний шар, з часом порушується зчеплення покриття з основою. Крим того, у порах магніту залишаються компоненти розчину попередньої обробки і продукти взаємодії магніту з ним, які погіршують умови осадження підшару з пірофосфатноаміакатного розчину, а також сприяють розвитку корозійного процесу при тривалій експлуатації магнітів. Задачею, що розв'язується даною корисною моделлю, є підвищення корозійної стійкості та міцності зчеплення покриття з основою при тривалої експлуатації магнітів. Поставлена задача вирішується тим, що у способі електроосадження нікель-мідного покриття на магніт NdFeB у вигляді мультишарового покриття (Cu-Ni)/(Ni-Cu) з електроліту, що включає іони нікелю, міді, пірофосфату, амонію і хлориду, при періодичній зміні густини струму від необхідної для осадження мідно-нікелевих шарів до густини струму, необхідної для осадження нікель-мідних шарів на підшар, що наносять у розчині ванни уловлювання цього електроліту після попередньої хімічної обробки у розчинах, запропоновано заздалегідь оброблювати поверхню магніту у розчині калію пірофосфорнокислого 100-150 г/л, рН 9,0-9,5, 1 UA 109585 U 5 10 15 20 25 30 35 40 45 50 55 60 протягом 5-15 хвилин, потім у ванні уловлювання осаджувати підшар при періодичній зміні густини струму від такої, що відповідає діапазону потенціалів -0,65…-0,7 В, до такої, що відповідає діапазону потенціалів -0,75…-0,8 В, а час осадження мідно-нікелевих шарів мультишарового покриття змінювати зі 150-200 с до 8-20 с при часі осадження нікель-мідних шарів 2-10 с. Процес здійснюють у такий спосіб. Підготовлені шляхом механічної зачистки деталі з магніту NdFeB оброблюють у розчині калію пірофосфорнокислого 100-150 г/л і рН 9,0-9,5 протягом 5-15 хвилин. Потім деталі без промивання завантажують у ванну уловлювання основного електроліту, у якій накопичувалися усі компоненти у концентрації не менш ніж 25 % від їхнього вмісту в електроліті. Температура кімнатна. Наносять підшар товщиною 1-1,5 мкм при періодичній зміні густини струму від такої, що відповідає діапазону потенціалів -0,65…-0,7 В, до такої, що відповідає діапазону потенціалів -0,75…-0,8 В. Аноди нерозчинні, у контейнерах з діафрагмою. Потім деталі без промивання переносять в основну ванну, у якій перебуває електроліт, що містить сумарну концентрацію 2+ 2+ 3 іонів нікелю і міді у співвідношенні [Ni ]:[Cu ]=2÷50, 180-450 г/дм амонію 3 пірофосфорнокислого, 4-5 г/дм амонію хлориду й амонію гідроксиду до рН 8,2-9,2. Наносять мультишарове покриття (Cu-Ni)/(Ni-Cu), що складає із шарів сплавів мідь-нікель і нікель-мідь, 2 при періодичній зміні густини струму від J1=60-70 А/м протягом t1=150-200 с з накладенням 2 перемішування до J2=80-100 А/м протягом t2=2-10 с, потім при періодичній зміні густини струму 2 2 від J1=20-30 А/м протягом t1=8-20 с з накладенням перемішування, до J2=180-200 А/м протягом t2=2-10 с. Після нанесення покриття деталі промивають у ванні уловлювання основного електроліту, тобто, у ванні для нанесення підшару, і у ваннах промивання. При виконанні сукупності зазначених операцій експериментально виявлено, що умови електролізу, які створилися при попередній обробці магнітів у розчині калію пірофосфорнокислого 100-150 г/л і рН 9,0-9,5 протягом 5-15 хвилин, нанесенні підшару з розчину ванни уловлювання в умовах використання періодичній зміні густини струму від такої, що відповідає діапазону потенціалів -0,65…-0,7 В, до такої, що відповідає діапазону потенціалів -0,75…-0,8 В, а також осадження мультишарового покриття при періодичній зміні густини струму 2 2 від J1=60-70 А/м протягом t1=150-200 с з накладенням перемішування до J2=80-100 А/м 2 протягом t2=2-10 с, потім при періодичній зміні густини струму від J1=20-30 А/м протягом t1=8-20 2 с з накладенням перемішування до J2=180-200 А/м протягом t2=2-10 с, дозволяють забезпечити корозійну стійкість і відмінне зчеплення покриття з електронегативною основою магніту NdFeB і після тривалого зберігання магнітів. У технічному плані відмінною рисою пропонованої корисно моделі є те, що - перед осадженням покриття магніти оброблюють у розчині, що містить тільки компонент, який є у складі електроліту; - у ванні уловлювання осаджують при періодичній зміні густини струму підшар, що містіть шари різного складу, а не однорідного сплаву; - перша, внутрішня, частина мультишарового покриття містіть товщі шари міді або міднонікелевого сплаву за рахунок збільшення часу осадження шарів мідно-нікелевого сплаву за верхню межу [4], а зовнішня частина покриття - тонші шари за рахунок зменшення часу осадження шарів мідно-нікелевого сплаву за нижню межу [4] при зниженні часу осадження усіх шарів нікелю за нижню межу [4]; Відомо використання різних розчинів для попередньої обробки магнітів перед нанесенням покриття. Відомо також, що остатки кислих розчинів у порах магніту можуть привести до утворення важкорозчинних сполук з компонентами електроліту, або сприяти розвитку корозії магніту при його подальшій експлуатації. Тому використання слабко лужного розчину одного з компонентів електроліту для попередньої обробки магнітів забезпечує поверхню магніту, з одного боку, відкритою для нанесення покриття для забезпечення гарного зчеплення, а з другого - відсутність корозійно активного середовища в порах магніту. Відомо осадження підшару мідно-нікелевого покриття [5], що містить шари різного складу, на сталеві деталі з використанням періодичного включення перемішування у ванні уловлювання, яка містіть іони амонію, однак невідомо осадження підшару на поверхню магніту з пірофосфатно-аміакатного електроліту в умовах використання періодичної зміни густини струму від такої, що відповідає діапазону потенціалів -0,65…-0,70 В, до такої, що відповідає діапазону потенціалів -0,75…-0,80 В, завдяки чому стабілізуються умови для більш надійного забезпечення корозійної стійкості і міцності зчеплення покриття з електронегативною основою. Відомо використання мідного шару з метою покращення зчеплення нікелевого покриття з основою, використання двох-трьох шарів нікелю з різними властивостями, однак невідомо осадження збагачених міддю шарів сплаву з того ж електроліту, що і інші шари сплаву, 2 UA 109585 U 5 10 15 20 25 30 35 40 45 50 55 60 збагаченого нікелем. Експериментально виявлено, що виконання операцій за пропонованим способом сприяє утворенню більш корозійно стійких покриттів, більшої їх пластичності та збільшенню міцності їх зчеплення з основою. Зменшення концентрації калію пірофосфорнокислого, часу і значення рН розчину нижче за пропоновані межі призводить до недостатнього очищення поверхні магніту. При збільшенні часу і значення рН розчину вище за пропоновані межі зростають витрати магніту, що розчиняється. При збільшенні концентрації калію пірофосфорнокислого зростає в'язкість розчину. Використання у ванні уловлювання постійної густини струму, або такої, що періодично змінюється з відповідним змінюванням потенціалу за межами пропонованих за способом, призводить до порушення зчеплення покриття з основою і погіршення згодом його корозійної стійкості. При використання часу осадження: нікель-мідних шарів менше 2 с і мідь-нікелевих шарів у внутрішньому шарі мультишарового покриття менше 8 с - порушується суцільність шарів; міднонікелевих шарів у зовнішньому шарі мультишарового покриття менше 150 с - знижується корозійна стійкість і міцність зчеплення покриття; мідно-нікелевих шарів більше 200 с і більше 20 с у відповідних шарах мультишарового покриття - знижується мікротвердість покриттів; нікель-мідних шарів більше 10 - знижується пластичність покриттів. Таким чином, підтримка виявлених експериментально границь параметрів електролізу є істотно необхідним для реалізації способу, а порівняння технічного рішення, що заявляється, із прототипом й іншими технічними рішеннями дозволяє зробити висновок про відповідність способу, що заявляється, критеріям "новизна" й "істотні відмінності". Приклади 1-2. Зразки з магніту NdFeB розміром 5×8×15 мм травлять у розчині, що містить 0,2 М азотнокислого натрію й 1,5 % по об'єму сірчаної кислоти при температурі 30 °C і накладенні перемішування, промивають із накладенням ультразвуку. Зразки завантажують у ванну уловлювання основного електроліту що містить компоненти основного електроліту в концентраціях, що складають 25 % від їх величин в основної ванні. Осаджують підшар 2 товщиною 1,5 мкм при густині катодного струму 40 А/м . Температура кімнатна, накладення перемішування. Аноди нерозчинні, у контейнерах з діафрагмою. Потім деталі без промивання переносять в основну ванну з електролітом, що містить іони нікелю і міді у співвідношенні 2+ 2+ 3 3 [Ni ]:[Cu ]=10, 450 г/дм амонію пірофосфорнокислого, 5 г/дм амонію хлориду й амонію гідроксиду до рН 8,5, активовані у ванні уловлювання нікелеві аноди, мідні аноди з ванни промивки, потім підготовлені зразки. Включають джерело струму, що має блок управління 2 періодичним переключенням струму з одної заданої величини J1=20 А/м протягом t1=50 с 2 (період осадження мідних шарів) на другу J2=200 А/м протягом t2=20 с, (період осадження шарів нікель-мідного сплаву). Осаджують мультишарове покриття заданої товщини hп при співвідношенні вмісту нікелю і міді в шарах (Ni/Cu)ш і в мультишаровому покритті (Ni/Cu)п. Аноди комбіновані Cu/Ni. Після нанесення покриття деталі промивають у ванні уловлювання основного електроліту, тобто, у ванні для нанесення підшару, і у ваннах промивання. Після витримки зразків протягом місяця на повітрі в лабораторних умовах частину їх піддають іспитам на термоудар (200 °C, 30 хвилин) і визначають долю зразків 3, %, на яких виявлені здуття, а частину - витримують добу в 3 %-ом розчині NaCl і визначають долю зразків К, %, на яких виявлені бурі плями продуктів корозії. Характеристику способу наведено в табл. 1. Приклад 3. Механічно зачищені зразки магнітів оброблюють у розчині калію 3 пірофосфорнокислого 125 г/дм і рН 9,2 протягом 10 хвилин. Потім деталі без промивання завантажують у ванну уловлювання основного електроліту при вмісті компонентів основного електроліту, які вловилися у ванні уловлювання, у концентрації 25 % від їхнього вмісту в електроліті. Осаджують підшар і мультишарове покриття як у прикладі 1. Після витримки зразків протягом місяця на повітрі в лабораторних умовах З=25 %, К=35 %. Приклад 4. Спосіб реалізується як у прикладі 1, але у ванні уловлювання осаджують міднонікелеве покриття не при постійній величині густини струму, а при періодичній зміні густини струму від такої, що відповідає потенціалу -0,65 В, до такої, що відповідає потенціалу -0,80 В. Після витримки зразків протягом місяця на повітрі в лабораторних умовах З=20 %, К=45 %. Приклади 5-11. Механічно зачищені зразки магнітів оброблюють у розчині калію пірофосфорнокислого 100-150 г/л і рН 9,0-9,5 протягом 5-15 хвилин. Потім деталі без промивання завантажують у ванну уловлювання основного електроліту при вмісті компонентів основного електроліту, які вловилися у ванні уловлювання, у концентрації 25 % від їхнього вмісту в електроліті. Температура кімнатна. Наносять підшар - 1…1,5 мкм покриття при періодичній зміні густини струму від такої, що відповідає діапазону потенціалів -0,65…-0,70 В, до такої, що відповідає діапазону потенціалів -0,75…-0,80 В. Аноди нерозчинні, у контейнерах з діафрагмою. Потім деталі без промивання переносять в основну ванну, у якій перебуває 3 UA 109585 U 5 електроліт, що містить сумарну концентрацію іонів нікелю і міді у співвідношенні 2+ 2+ 3 3 [Ni ]:[Cu ]=5÷50, 180-450 г/дм амонію пірофосфорнокислого, 4-5 г/дм амонію хлорида й амонію гідроксида до рН 8,2-9,2. Наносять мультишарове покриття (Cu-Ni)/(Ni-Cu), що складається із шарів сплавів мідь-нікель і нікель-мідь при періодичній зміні густини струму від 2 2 J1=60-70 А/м протягом t1=150-200 с, при накладенні перемішування, до J2=80-100 А/м протягом 2 t2=2-10 с, потім при періодичній зміні густини струму від J1=20-30 А/м протягом t1=8-20 с, при 2 накладенні перемішування, до J2=180-200 А/м протягом t2=2-10 с. Після нанесення покриття деталі промивають у ванні уловлювання основного електроліту, тобто, у ванні для нанесення підшару і у ваннах промивання. 10 Таблиця 1 Параметри електроосадження і властивості покриттів № Частина прикладу покриття 1 2 5 6 7 8 9 10 11 15 Режим електроосадження (Cu-Ni) (Ni-Cu) JCu, tCu, JNi, tNi, с 2 2 мА/см с мА/см Усе покриття Усе покриття Внутрішній шар Зовнішній шар Внутрішній шар Зовнішній шар Внутрішній шар Зовнішній шар Внутрішній шар Зовнішній шар Внутрішній шар Зовнішній шар Внутрішній шар Зовнішній шар Внутрішній шар Зовнішній шар Склад покриттів Властивості покриттів (Ni/Cu)ш hп, мкм (Ni/Cu)п 3, % К, % 20 50 50 20 15 0,80 30 45 70 90 200 50 15 1,27 45 35 60 50 80 20 0,43 8 1,53 15 15 20 50 180 20 2,88 7 70 90 100 50 0,63 8 1,68 15 10 30 90 200 50 2,96 7 20 150 50 2 0,03 8 0,24 5 5 20 8 200 2 0,50 7 70 200 50 10 0,11 8 0,58 10 5 70 20 200 10 1,14 7 60 150 80 2 0,01 8 0,82 0 0 20 8 180 2 1,80 7 65 175 90 6 0,04 8 1,10 0 0 25 14 190 6 2,40 7 70 200 100 10 0,06 8 1,23 0 0 30 20 200 10 2,67 7 Таким чином, зіставлення даних, наведених у прикладах, показує, що пропонований спосіб забезпечує поліпшення якості зчеплення мультишарового покриття з поверхнею рідкоземельного магніту, а також поліпшення антикорозійних властивостей після тривалої експлуатації. Економічна доцільність використання пропонованого способу обумовлена економією матеріалів за рахунок збільшення терміну експлуатації магнітів, що використовуються у різних пристроях. Джерела інформації: 4 UA 109585 U 5 10 15 1. US 20090035603, В32В 15/01, C25D 3/38. Method for producing rare earth metal-based permanent magnet having copper plating film on surface thereof/Niinae, Toshinobu - Опубл. 05.02.2009. 2. US 5314756, B22F 7/00. Permanent magnet of rare-earth-element/transition-metal system having important corrosion resistance and manufacturing method thereof / Atsushi Tagaya - Опубл. 24.05.1994. 3. ЕР 20050809460, H02K 15/03; C23C 28/00; C23C 28/02; C25D 5/12; C25D 5/48; C25D 7/00; H01F 1/053. Process for producing permanent magnet for use in automotive IPM motor / Komatsu, Т., Shintani, Y., Takahashi, K., Kabasawa, A., Okada, , H., Miyao, Y., Kaneko, Y. - Опубл. 08.08.2007. 4. Патент № 92430 Україна, С 25 D 3/56, С 25 D 5/10, С 25 D 7/00, С 25 D 3/02. Спосіб електроосадження нікель-мідного покриття на магніт NdFeB / Майзеліс А.О., Байрачний Б.І., Трубнікова Л.В., Девізенко О.Ю. - Опубл. 25.10.10, Бюл. № 20. 5. Патент № 79556 Україна, С 25 D 3/56, 5/12. Спосіб одержання захисно-декоративних багатошарових покрить / Трубнікова Л.В., Байрачний Б.І., Савченко В.О., Майзеліс А.О. - Опубл. 25.06.07, Бюл. № 9. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 Спосіб електроосадження нікель-мідного покриття на магніт NdFeB у вигляді мультишарового покриття (Cu-Ni)/(Ni-Cu) з електроліту, що включає іони нікелю, міді, пірофосфату, амонію і хлориду, при періодичній зміні густини струму від необхідної для осадження мідно-нікелевих шарів до густини струму, необхідної для осадження нікель-мідних шарів на підшар, що наносять у розчині ванни уловлювання цього електроліту після попередньої хімічної обробки у розчинах, який відрізняється тим, що поверхню магніту заздалегідь оброблюють у розчині калію пірофосфорнокислого 100-150 г/л, рН 9,0-9,5, протягом 5-15 хвилин, потім у ванні уловлювання осаджують підшар при періодичній зміні густини струму від такої, що відповідає діапазону потенціалів -0,65…-0,7 В, до такої, що відповідає діапазону потенціалів -0,75…-0,8 В, а час осадження мідно-нікелевих шарів мультишарового покриття змінюють зі 150-200 с до 8-20 с при часі осадження нікель-мідних шарів 2-10 с. 30 Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C25D 7/00, C25D 5/34, C25D 5/10, C25D 3/56, C25D 5/18, C25D 3/12, C25D 5/16, C25D 3/58, C25D 7/10

Мітки: нікель-мідного, спосіб, електроосадження, магніт, покриття, ndfeb

Код посилання

<a href="https://ua.patents.su/7-109585-sposib-elektroosadzhennya-nikel-midnogo-pokrittya-na-magnit-ndfeb.html" target="_blank" rel="follow" title="База патентів України">Спосіб електроосадження нікель-мідного покриття на магніт ndfeb</a>