Спосіб виготовлення струмовідводів для акумуляторів

Номер патенту: 111410

Опубліковано: 25.04.2016

Автори: Скосар Вячеслав Юрійович, Дзензерський Віктор Олександрович, Казача Юрій Іванович, Ворошилов Олексій Станіславович, Видута Олена Леонідівна, Бурилов Сергій Володимирович

Формула / Реферат

Спосіб виготовлення струмовідводів для акумуляторів, відповідно до якого прокочують і профілюють валками свинцеву стрічку струмовідводів, на які потім електрохімічним методом осаджують плівку свинцю, для електрохімічного осадження застосовують свинцеві аноди і густину струму осадження 2 А/дм2, водний електроліт свинцювання в складі Pb(BF4)2 - 200 г/л, HBF4 - 35 г/л, клею столярного - 1 г/л, який відрізняється тим, що слідом за нанесенням плівки свинцю на струмовідводи електрохімічним методом осаджують свинцево-олов'яний сплав, який містить 0,5-0,8 мас. % олова, з розрахунку осадження плівки цього сплаву товщиною 0,3-0,5 мкм, для електрохімічного осадження застосовують такий же водний електроліт свинцювання, з додатковою добавкою Sn(BF4)2 - 0,70-1,12 г/л, густину струму осадження стрибком збільшують до 17-25 А/дм2 в останній відрізок часу осадження, рівний 1/7-1/5 часу осадження свинцево-олов'яного сплаву.

Текст

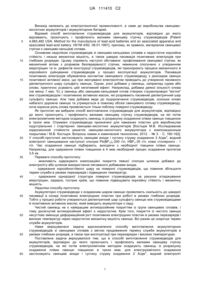

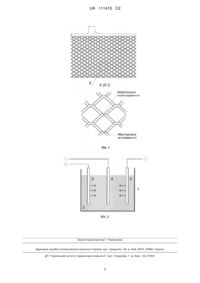

Реферат: Об'єкт винаходу: спосіб виготовлення струмовідводів для акумуляторів. Область застосування: електротехнічна промисловість, виробництво свинцево-кислотних акумуляторів і акумуляторних батарей як індустріальних (тягових, стаціонарних), так і стартерних. Суть винаходу: спосіб виготовлення струмовідводів для акумуляторів, відповідно до якого прокочують і профілюють валками свинцеву стрічку струмовідводів, на які потім електрохімічним методом осаджують свинець із розрахунку осадження плівки свинцю UA 111410 C2 (12) UA 111410 C2 товщиною в трохи мкм, для електрохімічного осадження застосовують свинцеві аноди і густину 2 струму осадження 2 А/дм , водний електроліт свинцювання в складі Pb(BF4)2 - 200 г/л, HBF4 - 35 г/л, клею столярного - 1 г/л. При цьому слідом за нанесенням плівки свинцю на струмовідводи електрохімічним методом осаджують свинцево-олов'яний сплав, який містить 0,5-0,8 мас. % олова, з розрахунку осадження плівки цього сплаву товщиною 0,3-0,5 мкм, для електрохімічного осадження застосовують такий же водний електроліт свинцювання, з додатковою добавкою 2 Sn(BF4)2 - 0,70-1,12 г/л, густину струму осадження стрибком збільшують до 17-25 А/дм в останній відрізок часу осадження, рівний 1/7-1/5 часу осадження свинцево-олов'яного сплаву. Технічний результат: продовження терміну служби акумуляторів в умовах глибоких розрядів, а також в умовах експлуатації при перезарядах і високих температурах. Споживчі властивості: підвищення якості акумуляторів і акумуляторних батарей. 0 UA 111410 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до електротехнічної промисловості, а саме до виробництва свинцевокислотних акумуляторів і акумуляторних батарей. Відомий спосіб виготовлення струмовідводів для акумуляторів, відповідно до якого відливають, прокочують і профілюють валками свинцеву стрічку струмовідводів [Patent 4,982,482 USA. Method for the manufacture of lead-acid batteries and an associated apparatus and associated lead-acid battery. H01M 4/82. 08.01.1991], причому, як правило, матеріалом свинцевої стрічки є свинцево-кальцієві сплави. Основним недоліком струмовідводів зі свинцево-кальцієвих сплавів є недостатня корозійна стійкість і низька механічна міцність, а також швидка пасивація позитивних електродів при глибоких розрядах. Цьому сприяють наступні обставини: профілювання свинцевої стрічки, як механічний вплив з розривом безперервності стрічки, неминуче сполучено з утворенням мікротріщин та ін. дефектів конструкції струмовідводів, які прискорюють процеси механічного й корозійного руйнування струмовідводів у процесі експлуатації акумуляторів. Пасивація позитивних електродів обумовлена контактом свинцевого струмовідводу з діоксидом свинцю позитивної активної маси, що при змочуванні електролітом приводить до утворення пасивного діелектричного шару сульфату свинцю. Однак, різні добавки у свинець, наприклад сурма або олово, практично усувають цей негативний ефект. Наприклад, добавка деякої кількості олова (не менш 1 мас. %) у свинець або свинцево-кальцієвий сплав створює струмопровідні "містки" між струмовідводом і позитивною активною масою, які розривають пасивний діелектричний шар сульфату свинцю. Але така добавка веде до подорожчання струмовідводів, оскільки олово набагато дорожче свинцю та утримується в повному обсязі свинцевого сплаву струмовідводу, хоча корисна роль олова проявляється тільки поблизу поверхні струмовідводу. Як прототип ми вибрали спосіб виготовлення струмовідводів для акумуляторів, відповідно до якого прокочують і профілюють валками свинцеву стрічку струмовідводів, на які потім електрохімічним методом осаджують свинець із розрахунку осадження плівки свинцю товщиною в трохи мкм. Отримані струмовідводи призначені для намазних пластин для виробництва індустріальних і стартерних свинцево-кислотних акумуляторів [Костыря М.В. Исследование коррозионной стойкости решеток свинцово-кислотного аккумулятора с композиционным покрытием / М.В. Костыря. Вопросы химии и химической технологии, 2012. - № 3. - С. 160-162]. 2 У способі-прототипі застосовують свинцеві аноди і густину струму осадження 2 А/дм , водний електроліт свинцювання наступної сполуки Pb(BF4)2-200 г/л, HBF4-35 г/л, клею столярного - 1 г/л. Час осадження свинцю підбирають, виходячи з необхідної товщини плівки свинцю. Наприклад, для одержання плівки товщиною в 4 мкм необхідний процес осадження протягом 3,5 хв. Переваги способу-прототипу: - можливість одержувати композиційні покриття певної сполуки шляхом добавок до електроліту або шляхом використання легованого добавками анода; - одержання корозійностійкого шару на поверхні струмовідводів, що повинне збільшити термін служби в умовах перезарядів і підвищених температур; - одержання однорідної структури поверхні струмовідводів за рахунок згладжування мікротріщин, задирок, гострих країв, що повинне підвищувати корозійну стійкість і механічну міцність. Недоліки способу-прототипу. Акумуляторні струмовідводи з осадженим шаром свинцю проявляють схильність до швидкої пасивації в складі позитивних електродних пластин при роботі в умовах глибоких розрядів. Тобто у процесі роботи утворюється діелектричний шар сульфату свинцю між струмовідводами й позитивною активною масою, який виводить акумулятори з ладу. Чистий свинець не є найкращим антикорозійним покриттям із групи свинцевих сплавів, і тому досягнутий антикорозійний ефект є недостатнім. Крім того, покриття із чистого свинцю несуттєво зменшує деформаційний ріст позитивних електродних пластин в умовах перезарядів і високих температур через недостатню механічну міцність свинцю. Всі разом це скорочує термін служби акумуляторів. Нами вирішувалася задача вдосконалення способу виготовлення акумуляторних струмовідводів зі свинцевих сплавів з метою продовження терміну служби акумуляторів в умовах глибоких розрядів, а також при експлуатації при перезарядах і високих температурах. Поставлена задача вирішувалося тим, що в способі виготовлення струмовідводів для акумуляторів, відповідно до якого прокочують і профілюють валками свинцеву стрічку струмовідводів, на які потім електрохімічним методом осаджують свинець із розрахунку осадження плівки свинцю товщиною в трохи мкм, для електрохімічного осадження 2 застосовують свинцеві аноди і густину струму осадження 2 А/дм , водний електроліт 1 UA 111410 C2 5 10 15 20 25 30 35 40 45 50 55 60 свинцювання в складі Pb(BF4)2-200 г/л, HBF4-35 г/л, клею столярного - 1 г/л, відповідно до винаходу, слідом за нанесенням плівки свинцю на струмовідводи електрохімічним методом осаджують свинцево-олов'яний сплав, який містить 0,5-0,8 мас. % олова, з розрахунку осадження плівки цього сплаву товщиною 0,3-0,5 мкм, для електрохімічного осадження застосовують такий же водний електроліт свинцювання, з додатковою добавкою Sn(BF4)2-0,702 1,12 г/л, густину струму осадження стрибком збільшують до 17-25 А/дм в останній відрізок часу осадження, рівний 1/7-1/5 часу осадження свинцево-олов'яного сплаву. Розкриємо суть винаходу. Зовнішня плівка свинцево-олов'яного сплаву товщиною не менш 0,3 мкм при змісті олова в сплаві не менше 0,5 мас. % підготовляє необхідну умову для запобігання пасивації позитивних електродів при глибоких розрядах, а саме - утворення струмопровідних "містків" до глибини 0,30,5 мкм усередину жилок струмовідводу. При ще меншому змісті олова і меншій товщині плівки домогтися ефекту не вдається. Необхідну умову можливо реалізувати аж до змісту олова 0,8 мас. % і товщині плівки 0,5 мкм, як показали експерименти. Ще більший зміст олова й ще більша товщина плівки підсилюють антипасиваційний ефект, але ведуть до подорожчання струмовідводів через високу вартість олова. Додаткова добавка в електроліт свинцювання +2 +2 речовини Sn(BF4)2 дозволяє утворитися іонам Sn , які разом з іонами Рb утворять плівку свинцево-олов'яного сплаву. Концентрація Sn(BF4)2 у межах 0,70-1,12 г/л підібрана емпірично й забезпечує сполуку осадженого сплаву в заданих межах: 0,5-0,8 мас. % олова, інше - свинець. Крім створення необхідних умов для запобігання пасивації позитивних електродів при глибоких розрядах, збільшується корозійна стійкість позитивних струмовідводів за рахунок антикорозійної дії олова. Зменшувати зміст олова менше 0,5 мас. % і товщину плівки менше 0,3 мкм не можна, інакше зникне позитивний внесок олова. Однак, зазначена концентрація олова у свинцевому сплаві, тобто 0,5-0,8 мас. %, виявляється недостатньою для досягнення технічного результату. Така кількість олова в тонкій плівці створює лише необхідні передумови для досягнення технічного результату, але заради досягнення мети потрібно підвищити вміст олова в самому зовнішньому шарі обкладеної плівки свинцево-олов'яного сплаву. Для цього густину струму осадження стрибком збільшують до 172 25 А/дм в останній відрізок часу осадження, рівний 1/7-1/5 усього часу осадження свинцевоолов'яного сплаву. Зазначені величини підібрані емпірично. На нашу думку, за рахунок +2 стрибкоподібного збільшення густини струму осадження більш легкі іони Sn (118,7 г/моль) у посиленому електричному полі починають набагато швидше прискорюватися у бік катода, чим +2 більше важкі іони Рb (207,21 г/моль). У результаті на катод (занурений в електроліт струмовідвід) устигає осісти набагато більше олова, чим свинцю, забезпечуючи підвищений вміст олова у свинцево-олов'яному сплаві. Саме підвищена величина густини струму й раціональна тривалість його дії в останній відрізок часу осадження дозволяють створити зовнішню частину свинцево-олов'яної плівки з підвищеним, у порівнянні з 0,5-0,8 мас. %, вмістом олова. Цієї високої присутності олова в зовнішній частині плівки осадження виявляється достатнім для досягнення технічного результату: ефективного утворення струмопровідних "містків" між струмовідводом і позитивною активною масою, а також антикорозійного захисту. Запропоноване технічне рішення може бути використане на підприємстві з виробництва свинцево-кислотних акумуляторів і акумуляторних батарей як індустріальних (тягових, стаціонарних), так і стартерних. Працюючих в умовах як глибоких розрядів, так і в умовах експлуатації при перезарядах і високих температурах. На фіг. 1 зображена конструкція профільованого струмовідводу з винесенням, що зображує окремі жилки струмовідводу до і після нанесення плівок покриття. На фіг. 2 схематично показана ванна для електрохімічного нанесення плівок покриття. Фіг. 1 демонструє на винесенні (5:1) невелику ділянку профільованого струмовідводу з жилками, на яких схематично зображені мікротріщини в характерних місцях. Якщо до осадження плівок покриття мікротріщина здатна майже повністю прорізати жилку, то після осадження плівок покриття мікротріщина практично повністю "залікована" осадженим матеріалом: свинцем і свинцево-олов'яним сплавом. Фіг. 2 демонструє ванну для електрохімічного нанесення плівок покриття: усередині ванни 1 перебуває електроліт 2, аноди зі свинцю 3 і катод 4 - струмовідвід, на який необхідно нанести шари заданого покриття. Аноди повинні із двох сторін оточувати катод, щоб забезпечити рівномірне нанесення покриття. Спосіб реалізують таким чином. Збирають ванну для електрохімічного нанесення покриття, як зазначено на фіг. 2. Готовлять водний електроліт свинцювання наступної сполуки: Pb(BF 4)2200 г/л, HBF4-35 г/л, клей столярний - 1 г/л. Цей електроліт використовують для нанесення шару чистого свинцю на струмовідвід. Заливають електроліт свинцювання у ванну. Включають струм 2 UA 111410 C2 2 5 10 15 20 25 30 35 40 45 50 55 і встановлюють густину струму осадження 2 А/дм . Час осадження свинцю підбирають, виходячи з необхідної товщини плівки свинцю. Після нанесення першого покриття міняють електроліт. Сполука другого електроліту відрізняється від сполуки першого додатковою добавкою Sn(BF4)2 у межах 0,70-1,12 г/л до зазначеної вище сполуки. Після цього електроліт перемішують механічною або магнітною мішалкою. Другий електроліт використовують для нанесення шару свинцево-олов'яного сплаву потрібної сполуки. Заливають електроліт у ванну і 2 включають струм, підбираючи густину струму осадження 2 А/дм і підбираючи час осадження, виходячи з необхідної товщини плівки. Приведемо розрахунок часу осадження. τ=m/(γPbІBT), де τ (год.) - час осадження; m (г) - маса осадженої плівки; γPb (г/Агод.) - електрохімічний еквівалент свинцю, рівний 3,87; І (А) - струм осадження; ВT - вихід по струму електрохімічної реакції, рівний 0,98 для всіх перерахованих електролітів. У цьому випадку ми зневажаємо впливом на ВT додаткових добавок в електроліт свинцювання, вважаючи цей вплив незначним. Масу осадженої плівки розрахуємо в такий спосіб. m=dρS, 3 2 де d (см) - товщина обкладеної плівки; ρ (г/см ) - густина осадженого матеріалу; S (см ) 2 площа струмовідводу, рівна 5,0 см . У нашому випадку густину осадженого матеріалу можна 3 вважати рівною густині свинцю, тобто ρ=11,34 г/см . Таким чином, одержуємо наступне вираження. τ=(dρS)/(γPbІBT). Наприклад, для одержання плівки свинцю товщиною в 4 мкм на струмовідводі при густині 2 струму осадження 2 А/дм необхідно 0,059 год. або 3,5 хв осадження. При площі струмовідводу 2 в 5,0 см величина струму осадження дорівнює 0,1 А. Для одержання плівки свинцевого матеріалу товщиною 0,3-0,5 мкм необхідно 0,0044-0,0074 год. або 16-26 с часу осадження. Оскільки саме такої товщини плівку ми повинні нанести, то тривалість процесу осадження свинцево-олов'яного сплаву буде дорівнювати 16-26 с. В останній проміжок процесу осадження, рівний 1/7-1/5 (2,3-5,2 с) усього часу осадження свинцево-олов'яного сплаву, стрибком 2 збільшують струм, доводячи густину струму осадження до 17-25 А/дм . Тобто, за 2,3-5,2 с до закінчення процесу осадження сплаву величину струму стрибком збільшують із 0,1 А до 0,851,25 А. Забезпечити таку програму подачі струму дозволяють перетворювачі струму фірми Digatron. Приклад 1. Профільовані струмовідводи зі свинцево-кальцієво-олов'яного сплаву (0,05 2 мас. % Са, 1,10 мас. % Sn), із площею 5,0 см кожний, електрохімічним методом покрили плівкою свинцю (марки С0) протягом 3,5 хв. з використанням зазначеного електроліту свинцювання. Струмовідводи намазали свинцевою пастою, після чого отримані електродні пластини використовували для виготовлення тягових акумуляторів ємністю 200 Агод. у кількості 6 шт. Три перші акумулятори піддали випробуванням - циклам заряд-розряд в умовах глибоких розрядів (розряд на 160 Агод. - 80 % ємності) при температурі електроліту 20-30 °C. Три інші акумулятори піддали іншим випробуванням - циклам заряд-розряд в умовах перезаряду (заряд на 320 Агод. - 160 % ємності) і високих температур (при температурі електроліту 55-60 °C). У трьох перших акумуляторах відбулася відмова після 48-го, 49-го і 53-го циклу - у середньому після 50,0 циклів. Розкриття акумуляторів показало глибоку сульфатацію позитивних електродних пластин, яку можна виявити візуально. У трьох інших акумуляторах відбулася відмова після 51-го, 52-го й 54-го циклу - у середньому після 52,3 циклів. Розкриття акумуляторів показало руйнування позитивних електродів, яке виявилося в корозії струмовідводів і деформаційному росту і замиканні позитивних електродних пластин з негативними. Приклад 2. Точно такі ж струмовідводи електрохімічним методом з використанням зазначеного електроліту свинцювання покрили плівкою свинцю (марки С0) протягом 3,5 хв, після чого цим же методом з використанням другого електроліту покрили плівкою свинцевоолов'яного сплаву. Другий електроліт відрізнявся від електроліту свинцювання додатковою добавкою Sn(BF4)2-0,50 г/л. Процес осадження свинцево-олов'яного сплаву продовжували 2 протягом 20 с при густині струму осадження 2 А/дм , після чого стрибком збільшили густину 2 струму осадження до 20 А/дм і продовжили ще протягом 4 с. Загальна тривалість осадження склала 24 с. Струмовідводи намазали свинцевою пастою, після чого отримані електродні пластини використовували для виготовлення тягових акумуляторів ємністю 200 Агод. у кількості 6 шт. 3 UA 111410 C2 5 10 15 20 25 30 Акумулятори піддали випробуванням - циклам заряд-розряд при умовах, аналогічних прикладу 1. У трьох перших акумуляторах відбулася відмова після 55-го, 56-го і 59-го циклу - у середньому після 56,6 циклів. Розкриття акумуляторів показало сульфатацію позитивних електродних пластин, яку можна помітити візуально. У трьох інших акумуляторах відбулася відмова після 55-го, 57-го й 58-го циклу - у середньому після 56,6 циклів. Розкриття акумуляторів показало руйнування позитивних електродних пластин, яке виявилося в корозії струмовідводів і деформаційному росту і замиканні позитивних електродних пластин з негативними. Приклад 3. Третій приклад аналогічний прикладу 2, тільки в другому електроліті додатково ввели Sn(BF4)2-0,70 г/л. У трьох перших акумуляторах (підданих глибоким розрядам) відбулася відмова після 69-го, 72-го й 74-го циклу - у середньому після 71,6 циклів. Розкриття акумуляторів показало сульфатацію позитивних електродних пластин, опливання позитивної активної маси. У трьох інших акумуляторах (підданих перезаряду) відбулася відмова після 71-го, 71-го й 72-го циклу - у середньому після 71,3 циклів. Розкриття акумуляторів показало руйнування позитивних електродних пластин, яке виявилося в корозії струмовідводів, опливанні позитивної активної маси і деформаційному росту і замиканні позитивних електродних пластин з негативними. Приклад 4. Четвертий приклад аналогічний прикладу 2, тільки в другому електроліті додатково ввели Sn(BF4)2-1,50 г/л. У трьох перших акумуляторах (підданих глибоким розрядам) відбулася відмова після 70-го, 71-го й 73-го циклу - у середньому після 71,3 циклів. Розкриття акумуляторів показало сульфатацію позитивних електродних пластин, опливання позитивної активної маси. У трьох інших акумуляторах (підданих перезаряду) відбулася відмова після 72-го, 73-го й 73-го циклу - у середньому після 72,6 циклів. Розкриття акумуляторів показало руйнування позитивних електродних пластин, яке виявилося в корозії струмовідводів, опливанні позитивної активної маси і деформаційному росту і замиканні позитивних електродних пластин з негативними. У цілому, наведені приклади показують, що при використанні нашого технічного рішення продовжується термін служби акумуляторних батарей, які працюють в умовах глибоких розрядів, а також працюючих при експлуатації при перезарядах і високих температурах. ФОРМУЛА ВИНАХОДУ 35 40 45 Спосіб виготовлення струмовідводів для акумуляторів, відповідно до якого прокочують і профілюють валками свинцеву стрічку струмовідводів, на які потім електрохімічним методом осаджують плівку свинцю, для електрохімічного осадження застосовують свинцеві аноди і 2 густину струму осадження 2 А/дм , водний електроліт свинцювання в складі Pb(BF4)2 - 200 г/л, HBF4 - 35 г/л, клею столярного - 1 г/л, який відрізняється тим, що слідом за нанесенням плівки свинцю на струмовідводи електрохімічним методом осаджують свинцево-олов'яний сплав, який містить 0,5-0,8 мас. % олова, з розрахунку осадження плівки цього сплаву товщиною 0,3-0,5 мкм, для електрохімічного осадження застосовують такий же водний електроліт свинцювання, з додатковою добавкою Sn(BF4)2 - 0,70-1,12 г/л, густину струму осадження стрибком збільшують 2 до 17-25 А/дм в останній відрізок часу осадження, рівний 1/7-1/5 часу осадження свинцевоолов'яного сплаву. 4 UA 111410 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing current collectors for batteries

Автори англійськоюDzendzerskyi Viktor Oleksandrovych, Kazacha Yurii Ivanovych, Burylov Serhii Volodymyrovych, Vyduta Olena Leonidivna, Voroshylov Oleksii Stanislavovych, Skosar Viacheslav Yuriiovych

Назва патенту російськоюСпособ изготовления токоотводов для аккумуляторов

Автори російськоюДзензерский Виктор Александрович, Казача Юрий Иванович, Бурилов Сергей Владимирович, Выдута Елена Леонидовна, Ворошилов Алексей Станиславович, Скосар Вячеслав Юрьевич

МПК / Мітки

МПК: C22B 13/08, H01M 10/12, C25D 3/34, H01M 4/16, C25D 3/56, C22C 11/06

Мітки: виготовлення, струмовідводів, акумуляторів, спосіб

Код посилання

<a href="https://ua.patents.su/7-111410-sposib-vigotovlennya-strumovidvodiv-dlya-akumulyatoriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення струмовідводів для акумуляторів</a>

Попередній патент: Спосіб переробки пташиного посліду з отриманням органічного добрива та біогазу та біореактор для його реалізації

Наступний патент: Спосіб одержання металоматричних композиційних матеріалів

Випадковий патент: Фруктовий десерт