Спосіб отримання свинцевого сплаву для виготовлення струмовідводів свинцево-кислотних акумуляторів

Номер патенту: 105836

Опубліковано: 25.06.2014

Автори: Казача Юрій Іванович, Дзензерський Віктор Олександрович, Тарасов Сергій Васильович, Буряк Олександр Афанасійович, Башев Валерій Федорович, Іванов Володимир Анатолійович, Дзензерський Деніс Вікторович, Ларенишев Євген Вікторович

Формула / Реферат

Спосіб отримання свинцевого сплаву для виготовлення струмовідводів свинцево-кислотних акумуляторів, за яким в розплавлений свинець вводять кальцій 0,04-0,3 мас. %, олово 0,2-2,5 мас. % і вісмут 0,002-0,050 мас. %, одержаний розплав кристалізують у вигляді смуги, прокатують з неї стрічку з ступенем деформації 85-95 %, після чого проводять штучне старіння твердого сплаву при температурі 40-60 °C, який відрізняється тим, що в одержаний розплав додатково вводять 0,005-0,030 мас. % алюмінію, відливання сплаву в смугу проводять в інтервалі швидкості охолодження сплаву в кристалізаторі uох (°С/с), обчислюваному з співвідношення:

uох = (0,015-0,055)(Т0-800´Са%),

де Т0 - початкова температура розплаву, °С,

Са% - вміст кальцію в сплаві, мас. %.

Текст

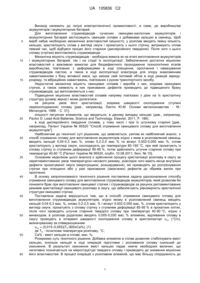

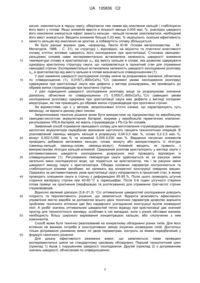

Реферат: Винахід належить до галузі електротехнічної промисловості, а саме - до способу отримання свинцевого сплаву для виготовлення струмовідводів свинцево-кислотних акумуляторів, і може бути використаний у виробництві свинцево-кислотних акумуляторів і акумуляторних батарей, зокрема VRLA-батарей. Спосіб полягає у введенні у розплавлений свинець кальцію 0,04-0,3 UA 105836 C2 (12) UA 105836 C2 мас. %, олова 0,2-2,5 мас. % і вісмуту 0,002-0,050 мас. % та додатково - алюмінію 0,005-0,030 мас. %, одержаний розплав кристалізують у вигляді смуги, яку прокатують у стрічку з ступенем деформації 85-95 %, після цього проводять її штучне старіння при температурі 40-60 С, причому відливання одержаного сплаву в смугу ведуть в інтервалі швидкості охолодження в кристалізаторі ох = (0,0150,055)(Т0-800Са%), де Т0 - початкова температура розплаву, °С, Са% - вміст кальцію в сплаві, мас. %. Винахід забезпечує зниження відсотка обривів жилок градчастої стрічки при виробництві струмовідводів та підвищення якості струмопідводів і акумуляторних батарей при їх використанні. UA 105836 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі електротехнічної промисловості, а саме, до виробництва акумуляторів і акумуляторних батарей. Для виготовлення струмовідводів сучасних свинцево-кислотних акумуляторів і акумуляторних батарей застосовують свинцеві сплави з добавками кальцію в свинець. Щоб виріб набув необхідних механічних властивостей (міцності), у розплав вводять певну кількість кальцію, кристалізують сплав у вигляді смуги і прокатують з нього стрічку, витримують сплав певний час, щоб відбувся процес його старіння (дисперсійного твердіння). Після чого з цього сплаву (стрічки) виготовляють струмовідводи. Механічна міцність струмовідводів - необхідна вимога як на етапі виготовлення акумуляторів і акумуляторних батарей, так і на стадії їх експлуатації. Забезпечення достатніх міцнісних властивостей є важливою вимогою для бездефектного проходження технологічних етапів виробництва, пов'язаних з деформаціями в ході плющення, просічення і намазування струмовідводів пастою, а також в ході експлуатації електрода для опору знакозмінним навантаженням з боку активної маси, що змінює свій питомий об'єм в ході реакцій зарядурозряду, та вібраційних навантажень, пов'язаних з рухом транспортного засобу. Недостатня механічна міцність свинцевих сплавів і виробів з них, зокрема свинцевих стрічок, а також наявність в них прихованих дефектів призводить до підвищеного браку струмовідводів, що виготовляються з них. Підвищення міцнісних властивостей сплавів напряму пов'язано з дією на їх кристалічну структуру (розмір зерна) і може досягатися: за рахунок умов його кристалізації, зокрема швидкості охолодження (ступені переохолодження) сплаву [див., наприклад, Лахтін Ю.М. Основи металознавства. - М.: Металургія, 1988. - С. 31]; кількості легуючих елементів, що вводяться, в даному випадку кальцію (див., наприклад, Pavlov D. Lead-Acid Batteries. Science and Technology. Elsevier. 2011, P. 189); в ході дисперсійного твердіння сплавів, у тому числі і при їх штучному старінні [див., наприклад, Патент України № 95520 "Спосіб отримання свинцевого сплаву для виготовлення акумуляторів"]. Найближчим до технічної суті рішенням, що заявляється, узятим як найближчий аналог, є спосіб отримання сплаву для виготовлення акумуляторів згідно з яким в розплавлений свинець вводять кальцій 0,04-0,3 мас. %, олово 0,2-2,5 мас. % та вісмут 0,002-0,050 мас. %, сплав кристалізують у вигляді смуги, охолоджують до температури 80-160 °C, при якій прокатують із сплаву стрічку із ступенем деформації 85-95 %, потім здійснюють штучне старіння сплаву при температурі 40-60 °C [Патент України № 95520, опубл. 10.08.2011, бюл. № 15]. Основним недоліком цього аналога є здійснення процесу кристалізації розплаву в смугу за нерегламентованих умов температурно-часового режиму, унаслідок чого мають місце внутрішні дефекти прокатуваної смуги (мікротріщини, розшарування), які призводять до розтріскування стрічки при плющенні або у разі прихованих (закатаних) дефектів до обривів жилок при просіченні. В основу запропонованого технічного рішення поставлена задача удосконалення способу отримання свинцевого сплаву для виготовлення струмовідводів акумуляторів, який дозволяв би понизити брак при виготовленні свинцевої стрічки і струмовідводів за рахунок регламентованих режимів кристалізації свинцевого розплаву в смугу, що забезпечують рівномірність кристалічної структури свинцевої стрічки. Поставлена задача вирішується тим, що в способі отримання свинцевого сплаву для виготовлення струмовідводів акумуляторів, згідно якому в розплавлений свинець вводять кальцій 0,04-0,3 мас. %, олово 0,2-2,5 мас. % і вісмут 0,002-0,050 мас. %, сплав кристалізують у вигляді смуги, прокатують з сплаву стрічку з ступенем деформації 85-95 % в прокатних клітях, після чого проводять штучне старіння твердого сплаву при температурі 40-60 °C, згідно з винаходом, в розплав додатково вводять 0,005-0,030 мас. % алюмінію, відливання сплаву в смугу проводять в інтервалі швидкості охолодження сплаву в кристалізаторі υ ох (°С/с), визначуваному за співвідношенням: υох = (0,0150,055)(Т0-800хСа%), (1) де Т0 - початкова температура розплаву, °C; Са% - вміст кальцію в сплаві, мас. %. Розкриємо суть технічного рішення. Добавка алюмінію в сплав дозволяє стабілізувати вміст кальцію, оскільки кальцій в ході операцій підготовки і розливання сплаву схильний до окиснення. В результаті окиснення вміст кальцію падає нижче необхідних величин, що негативно позначається на мікроструктурі твердого сплаву і призводить до зниження міцнісних його властивостей. В процесі операцій з розплавом алюміній, що має більшу спорідненість до 1 UA 105836 C2 5 10 15 20 25 30 35 40 45 50 55 кисню, окислюється в першу чергу, оберігаючи тим самим від окислення кальцій і стабілізуючи його вміст у сплаві. Якщо алюміній ввести в кількості менше 0,005 мас. %, унаслідок швидкого його окислення знижується ефект захисту кальцію - кальцій починає окислюватися, необхідний його вміст знижується. Вводити алюмінію більше 0,03 мас. % недоцільно, оскільки ефективність захисту кальцію від окислення не зростає, а собівартість сплаву збільшується. Як було раніше вказано (див., наприклад, Лахтін Ю.М. Основи металознавства. - М.: Металургія, 1988. - С. 31), на структуру і, відповідно, на міцністні та пластичні властивості сплаву істотно впливає швидкість його охолодження при кристалізації. Стосовно свинцевокальцієвих сплавів нами експериментально встановлена залежність швидкості зниження температури сплаву в кристалізаторі υох від вмісту кальцію в сплаві, яка дозволяє одержувати однорідну кристалічну структуру смуги, що направляється в прокатний стан для отримання свинцевої стрічки. Експериментально встановлена залежність швидкості охолодження розплаву υох в кристалізаторі від вмісту кальцію в сплаві визначається співвідношенням (1). У разі зниження швидкості охолодження сплаву нижче за розраховане значення, обчислене по співвідношенню (1), 0,015(Т0-800xСа%), °C/с (занижені умови охолодження розплаву) одержувана при кристалізації смуга має дефекти у вигляді розшарувань, які призводять до обривів жилок струмовідводів при просіченні стрічки. У разі підвищення швидкості охолодження розплаву вище за розрахункове значення діапазону, обчислене по співвідношенню (1) 0,055(Т 0-800xСа%), °C/с (завищені умови охолодження розплаву) одержана при кристалізації смуга має дефекти у вигляді холодних мікротріщин, які теж призводять до обривів жилок струмовідводів при просіченні стрічки. За відомостями, що є у авторів, запропоновані істотні ознаки, що характеризують суть винаходу, не відомі в даному рівні техніки. Запропоноване технічне рішення може бути використане на підприємствах по виробництву свинцево-кислотних акумуляторних батарей, зокрема у виробництві герметичних клапаннорегульованих VRLA-батарей, які мають струмовідводи з Pb-Ca-Sn сплавів. Заявлений спосіб отримання свинцевого сплаву для виготовлення струмовідводів свинцевокислотних акумуляторів передбачає виконання наступного ланцюга технологічних операцій. В розплавлений свинець вводять кальцій в розрахунку 0,04-0,3 мас. %, олово 0,2-2,5 мас. %, вісмут 0,002-0,050 мас. % та алюміній 0,005-0,030 мас. %. Введення легуючих елементів проводять добавкою металевих кальцію, олова, вісмуту або використовують їх лігатури (свинець-кальцій, свинець-олово, свинець-вісмут). Алюміній вводять, як правило, з використанням лігатури кальцій-алюміній. Одержаний розплав кристалізують у вигляді смуги з регламентованою швидкістю охолодження, розрахунок якої проводять відповідно із співвідношенням (1). Регулювання температури смуги здійснюється як за рахунок зміни загальної маси охолоджуючої води, що подається на кристалізатор, так і за рахунок зміни швидкості виходу смуги з кристалізатора. Обидва основних параметри контролюються та стабілізуються різними засобами, які залежать від конкретної конструкції ливарних машин. Одержану за регламентованих умов кристалізації смугу направляють в прокатний стан, в якому проводять плющення смуги в стрічку з деформацією 85-95 %. Після цього проводять штучне старіння матеріалу стрічки при 40-60 °C в термошафах. Після 5-6 годин штучного старіння сплав прямує на просічення (перфорацію та розтягування) для отримання ґратчастої стрічки струмовідводів. Відносно великий діапазон (5,821,3) С/с оптимальних швидкостей охолодження доводить плідність та перспективність рішення, що заявляється. Відкрита можливість ефективного управління якістю виробів за допомогою всього двох технічних параметрів дозволяє вирішити проблеми технічного втілення ідеї без надмірного ускладнення конструкції вузлів конвеєрної лінії. А розбіг значень оптимальних швидкостей тепло відводу при кристалізації дає значний простір для технологічного маневру, особливо в тих випадках, коли з різних обставин виникає необхідність більш широкого варіювання концентрацією кальцію, або сполучених з ним компонентів. Спосіб може бути технічно реалізований на конкретному обладнанні різних типів. Для його втілення не виникає потреби в конструктивних змінах існуючих конвеєрних ліній. Достатньо тільки дотримання режимних вимог по двом параметрам, контроль за якими передбачений у формулі технічного рішення. Для доказу ефективності режимних вимог, що заявляються, нами проведені експериментальні цикли на стандартному цеховому обладнанні. Перший технологічний цикл (приклад 1) йшов з порушенням швидкості охолодження. Другий (приклад 2) з дотриманням значень швидкості, обчисленим по співвідношенню. 2 UA 105836 C2 5 10 15 20 25 30 35 40 45 50 Приклад 1. Свинцеву стрічку одержували на виробничій машині безперервного виготовлення свинцевих стрічок, що включає вузол підготовки смуги (секція плавильних печей і розливне колесо-кристалізатор), вузол плющення смуги (секція прокатних клітей) і вузол намотування стрічки в рулон (секція намотування стрічки). В секції плавильних печей виготовляли свинцевий сплав наступного хімічного складу: кальцій 0,09 мас. %, олово 0,32 мас. %, вісмут 0,012 мас. %, алюміній 0,003 мас. %. З одержаного сплаву на водоохолоджуваному колесі-кристалізаторі була одержана смуга при наступних температурно-часових параметрах: температура розплаву (Т0) складала 460 °C; температура смуги (Тк) складала 100 °C. Швидкість охолодження дорівнювала 23 °C/с при допустимому діапазоні υох = (5,821,3)°С/с. Далі одержана смуга була прокатана в секції прокатних клітей з деформацією 93,7 % в стрічку, яка піддалася штучному старінню при температурі 50 °C протягом 6 годин. Після штучного старіння стрічка була направлена на просічення для отримання безперервної ґратчастої стрічки, призначеної для виробництва струмовідводів. В ході просічення мали місце обриви жилок (місця обривів обведені кружечками, а характерний вид обривів наведений у виносках) в площині ґратчастої стрічки (фіг. 1), що призводило до необхідності відбраковування струмовідводів. Загальний об'єм браку досягав 5 %. Приклад 2. На тій же виробничій машині, що і в прикладі 1, одержували свинцевий сплав аналогічного хімічного складу: кальцій 0,091 мас. %, олово 0,30 мас. %, вісмут 0,011 мас. %, алюміній 0,012 мас. %. З цього сплаву на водоохолоджуваному колесі-кристалізаторі була виготовлена смуга при наступних температурно-часових параметрах, розрахованих відповідно до заявленого способу: температура розплаву (То) складала 460 °C; температура смуги (Тк) складала 70 °C. Швидкість охолодження сплаву досягала 16 °C/с при допустимому діапазоні υох = (5,821,3)°С/с. Режим охолодження регулювався за рахунок швидкості обертання колеса кристалізатора (швидкості виходу смуги-заготівки) і регламентованої подачі охолоджуючої води. Одержана при заявлених параметрах смуга прокатувалася в стрічку з деформацією 93,75 %, після чого вона піддавалася штучному старінню при температурі 55 °C протягом 5 годин. Після штучного старіння стрічка передавалася на просічення для отримання ґратчастої стрічки струмовідводів. Обривів жилки в площині ґратчастої стрічки не знайдено (Фіг. 2). Порівняння якості готових виробів по їхніх фотографіях (фіг. 1 та фіг. 2) після фінальної операції підтверджує ефективність запропонованого способу виготовлення струмовідводів. Таким чином, у виробничих умовах підтверджено досягнення необхідного технічного результату. ФОРМУЛА ВИНАХОДУ Спосіб отримання свинцевого сплаву для виготовлення струмовідводів свинцево-кислотних акумуляторів, за яким в розплавлений свинець вводять кальцій 0,04-0,3 мас. %, олово 0,2-2,5 мас. % і вісмут 0,002-0,050 мас. %, одержаний розплав кристалізують у вигляді смуги, прокатують з неї стрічку з ступенем деформації 85-95 %, після чого проводять штучне старіння твердого сплаву при температурі 40-60 °C, який відрізняється тим, що в одержаний розплав додатково вводять 0,005-0,030 мас. % алюмінію, відливання сплаву в смугу проводять в інтервалі швидкості охолодження сплаву в кристалізаторі ох (°С/с), обчислюваному з співвідношення: ох = (0,015-0,055)(Т0-800Са%), де Т0 - початкова температура розплаву, °С, Са% - вміст кальцію в сплаві, мас. %. 3 UA 105836 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюDzenzerskyi Viktor Oleksandrovych, Kazacha Yurii Ivanovych, Tarasov Sergii Vasyliovych, Larenyshev Yevhen Viktorovych, Bashev Valerii Fedorovych, Ivanov Volodymyr Anatoliiovych, Buriak Oleksandr Afanasiiovych

Автори російськоюДзензерский Виктор Александрович, Казача Юрий Иванович, Тарасов Сергей Васильевич, Ларенишев Евгений Викторович, Башев Валерий Федорович, Иванов Владимир Анатольевич, Буряк Александр Афанасьевич

МПК / Мітки

МПК: C22B 13/00, H01M 4/66, H01M 4/14, C22C 11/00, H01M 4/68, H01M 4/16, C22F 1/12

Мітки: акумуляторів, спосіб, отримання, свинцевого, сплаву, виготовлення, свинцево-кислотних, струмовідводів

Код посилання

<a href="https://ua.patents.su/6-105836-sposib-otrimannya-svincevogo-splavu-dlya-vigotovlennya-strumovidvodiv-svincevo-kislotnikh-akumulyatoriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання свинцевого сплаву для виготовлення струмовідводів свинцево-кислотних акумуляторів</a>

Попередній патент: Пристрій для отримання багатокомпонентних багатошарових покриттів

Наступний патент: Спосіб окислення вуглеводнів

Випадковий патент: Розпушник грунту