Спосіб деформування деталей із високоміцних конструкційних сплавів

Формула / Реферат

Спосіб деформування деталей із високоміцних конструкційних сплавів, який включає спільну дію на плоску заготовку пружного деформування та імпульсів тиску, які генеруються високовольтними електричними розрядами у заповненій водою розрядній камері, послідовно за ![]() циклів, який відрізняється тим, що використовують матрицю, в якій з проміжком до плоскої заготовки встановлений жорсткий пуансон, при цьому вказаний проміжок регулюють для кожного циклу обробки імпульсами тиску, а величину проміжку попередньо розраховують згідно з емпіричними залежностями:

циклів, який відрізняється тим, що використовують матрицю, в якій з проміжком до плоскої заготовки встановлений жорсткий пуансон, при цьому вказаний проміжок регулюють для кожного циклу обробки імпульсами тиску, а величину проміжку попередньо розраховують згідно з емпіричними залежностями:

величину проміжку ![]() , для першого циклу розраховують за залежністю:

, для першого циклу розраховують за залежністю:

,

,

де ![]() - радіус отвору матриці, м;

- радіус отвору матриці, м;

![]() - модуль Юнга матеріалу заготовки з високоміцного конструкційного сплаву, Па;

- модуль Юнга матеріалу заготовки з високоміцного конструкційного сплаву, Па;

![]() - дослідний коефіцієнт, який є відношенням величини пружної деформації матеріалу заготовки до пружної деформації матеріалу заготовки на межі плинності,

- дослідний коефіцієнт, який є відношенням величини пружної деформації матеріалу заготовки до пружної деформації матеріалу заготовки на межі плинності, ![]() ;

;

![]() - коефіцієнт Пуассона для матеріалу заготовки,

- коефіцієнт Пуассона для матеріалу заготовки,

![]() і

і ![]() - коефіцієнти степеневої апроксимації діаграми одновісного розтягу матеріалу заготовки у вигляді формули

- коефіцієнти степеневої апроксимації діаграми одновісного розтягу матеріалу заготовки у вигляді формули ![]() ,

,

де ![]() - одновісна деформація матеріалу заготовки;

- одновісна деформація матеріалу заготовки;

величину проміжку ![]() для другого циклу обробки імпульсами тиску розраховують за залежністю:

для другого циклу обробки імпульсами тиску розраховують за залежністю:

![]() ,

,

величину проміжку ![]() для третього циклу обробки імпульсами тиску розраховують за залежністю:

для третього циклу обробки імпульсами тиску розраховують за залежністю:

![]() ,

,

а всі наступні величини проміжків розраховують за залежністю:

![]() ,

,

де ![]() - номер циклу обробки імпульсами тиску,

- номер циклу обробки імпульсами тиску, ![]() .

.

Текст

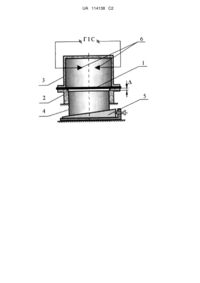

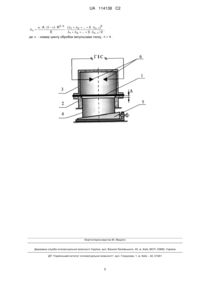

Реферат: Винахід належить до області обробки матеріалів тиском, зокрема з використанням енергії електричного розряду у воді, а саме до технологій імпульсного електрогідравлічного штампування деталей із високоміцних конструкційних сплавів. Спосіб включає спільну дію на плоску заготовку пружного деформування та імпульсів тиску, які генеруються високовольтними електричними розрядами у заповненій водою розрядній камері, послідовно за n циклів. При цьому використовують матрицю, в якій з проміжком до плоскої заготовки встановлений жорсткий пуансон, причому вказаний проміжок регулюють для кожного циклу обробки імпульсами тиску. Величину проміжку попередньо розраховують згідно з емпіричними залежностями. Використання заявленого способу дозволить виконувати одночасно пружне та пластичне деформування плоскої заготовки імпульсами тиску, за рахунок чого забезпечити більш рівномірний розподіл пластичних деформацій, підвищити якість деформування деталей та розширити технологічні можливості способу. UA 114138 C2 (12) UA 114138 C2 UA 114138 C2 5 10 15 20 25 30 35 40 45 Винахід належить до області обробки матеріалів тиском, зокрема з використанням енергії електричного розряду у воді, а саме до технологій імпульсного електрогідравлічного (ЕГ) штампування деталей із високоміцних конструкційних сплавів. Як аналог прийнято "Способ глубокой импульсной вытяжки деталей" [патент Росії № 2158644, МПК B21D 22/20, B21D 26/12, опубл. 03.07.1998], за яким заготовку притискають до опорної поверхні, потім статично навантажують у напрямку, протилежному напрямку дії імпульсів навантаження шляхом дії на заготовку пуансоном, а формоутворення здійснюють шляхом послідовного набору матеріалу заготовки на пуансон, котрий переміщують у напрямку до заготовки в паузах між імпульсами навантаження, що створюються електричним розрядом у рідині. Ознака, яка збігається з ознаками винаходу, що заявляється, є така: - дію на плоску заготовку пружного деформування та імпульсів тиску, які генеруються високовольтними електричними розрядами у воді, послідовно за n циклів. Причини, що перешкоджають одержанню очікуваного технічного результату, є такі: Спосіб не дозволяє забезпечити рівномірний розподіл пластичних деформацій, що впливає на якість деформування деталей. Для деталей із високоміцних конструкційних сплавів спостерігається ефект хвилеподібного деформування (формоутворення). Спосіб потребує додаткового обладнання для попереднього статичного навантаження, яке забезпечує пружне деформування. Як прототип прийнято "Спосіб підвищення пластичності деталей з високоміцних алюмінієвих сплавів" [патент України № 75989, МПК(2006) B21D 26/12 (2006.01), 15.06.2006, бюл. № 6/2006], при якому деталь у матриці пружно деформують навантажуючим пристроєм до межі плинності матеріалу деталі та оброблюють її імпульсами тиску, що генеруються високовольтними електричними розрядами у воді, а параметри імпульсів тиску визначають експериментально. Процес повторюють послідовно за n циклів, до одержання необхідного результату деформування заготовки. Ознака, що збігається з суттєвими ознаками винаходу, що заявляється, є така: - спільна дія на плоску заготовку в матриці пружного деформування та імпульсів тиску, які генеруються високовольтними електричними розрядами у воді, послідовно за n циклів. Причина, що перешкоджає одержанню очікуваного технічного результату, є така: Спосіб не дозволяє виконувати одночасно пружне та пластичне деформування деталей імпульсами тиску. Для реалізації способу використовують навантажувальний пристрій для створення пружного деформування. В основу винаходу поставлено задачу вдосконалення способу деформування деталей із високоміцних конструкційних сплавів шляхом введення нової операції, що дозволить виконувати одночасно пружне та пластичне деформування плоскої заготовки імпульсами тиску, і за рахунок цього забезпечити більш рівномірний розподіл пластичних деформацій, підвищити якість деформування деталей та розширити технологічні можливості способу. Суть винаходу, що заявляється, полягає в тому, що у способі деформування деталей із високоміцних конструкційних сплавів, який включає спільну дію на плоску заготовку в матриці пружного деформування та імпульсів тиску, які генеруються високовольтними електричними розрядами у воді, послідовно за n циклів, згідно з винаходом, в матрицю із проміжком до плоскої заготовки встановлюють жорсткий пуансон, проміжок регулюють, наприклад за допомогою клина, а величину проміжку розраховують попередньо для кожного циклу обробки імпульсами тиску згідно з емпіричними залежностями, при цьому величину проміжку 1 , для першого циклу розраховують за залежністю: 1 50 55 1 2 b 1 E 1 R 2 , A (1 де R - радіус отвору матриці, м; E - модуль Юнга матеріалу заготовки з високоміцного конструкційного сплаву, Па; - дослідний коефіцієнт, який є відношенням величини пружної деформації матеріалу заготовки до пружної деформації матеріалу заготовки на межі плинності, 0,8 10 ; , - коефіцієнт Пуассона для матеріалу заготовки; A і b - коефіцієнти степеневої апроксимації діаграми одновісного розтягу материалу заготовки у вигляді формули A b ; де - одновісна деформація матеріалу заготовки, 1 UA 114138 C2 величину проміжку 2 - для другого циклу обробки імпульсами тиску за залежністю: A (1 ) R2 b (2 1)b , E 3 1 / 2 величину проміжку 3 - для третього циклу обробки імпульсами тиску за залежністю: 2 A (1 ) R 2 b ( 1 2 2 )b , E 1 3 2 / 2 а, всі наступні величини проміжків визначають за залежністю: 3 5 A (1 ) R2 b ( 1 2 ... 2 n 1)b , E 1 2 ... 3 n 1 / 2 де n - номер циклу обробки імпульсами тиску, n 4 . Розкриваючи причинно-наслідковий зв'язок між суттєвими ознаками винаходу, що заявляється, та очікуваним технічним результатом, необхідно відзначити таке. Ознака "… в матрицю із проміжком до плоскої заготовки встановлюють жорсткий пуансон, проміжок регулюють, наприклад за допомогою клина, а величину проміжку розраховують попередньо для кожного циклу обробки імпульсами тиску згідно з емпіричними залежностями, при цьому величину проміжку 1 , для першого циклу розраховують за залежністю: n 10 1 15 20 1 2 b 1 , E 1 R 2 A (1 де R - радіус отвору матриці, м; E - модуль Юнга матеріалу заготовки з високоміцного конструкційного сплаву, Па; - дослідний коефіцієнт, який є відношенням величини пружної деформації матеріалу заготовки до пружної деформації матеріалу заготовки на межі плинності, 0,8 10 ; , - коефіцієнт Пуассона для матеріалу заготовки; A і b - коефіцієнти степеневої апроксимації діаграми одновісного розтягу материалу заготовки у вигляді формули A b , де - одновісна деформація матеріалу заготовки, величину проміжку 2 - для другого циклу обробки імпульсами тиску за залежністю: A (1 ) R2 b (2 1)b , E 3 1 / 2 величину проміжку 3 - для третього циклу обробки імпульсами тиску за залежністю: 2 25 A (1 ) R 2 b ( 1 2 2 )b , E 1 3 2 / 2 а всі наступні величини проміжків визначають за залежністю: 3 A (1 ) R2 b ( 1 2 ... 2 n 1)b , E 1 2 ... 3 n 1 / 2 де n - номер циклу обробки імпульсами тиску, n 4 - дозволяє виконувати одночасно пружне та пластичне деформування плоскої заготовки імпульсами тиску та забезпечити більш рівномірний розподіл пластичних деформацій, підвищити якість деформування деталей та розширити технологічні можливості способу. Забезпечення проміжку між жорстким пуансоном, що встановлений в матриці, та плоскою заготовкою дозволяє дію пружного деформування здійснити дією імпульсів тиску, які генеруються високовольтними електричними розрядами у воді. Головним критерієм вибору величини проміжку є величина пружної деформації матеріалу заготовки, за якої в ньому створюються напруження за величиною від 80 до 100 % межі текучості матеріалу заготовки. Під час високовольтного електричного розряду у воді відбувається генерація ударних хвиль, які створюють імпульс тиску на матеріал заготовки, викликаючи тим самим її пружний прогин і деформацію. Суть винаходу пояснюється кресленням, на якому зображено подовжній розріз пристрою для ЕГ штампування круглих денець. Спосіб здійснюється таким чином: n 30 35 40 2 UA 114138 C2 5 10 15 20 25 30 35 40 45 Попередньо, виходячи з геометричних розмірів заготовки та фізичних властивостей її матеріалу, користуючись емпіричними залежностями для обраного матеріалу заготовки, розраховують величини проміжків для кожного циклу обробки імпульсами тиску. Кількість циклів обробки імпульсами тиску визначають, виходячи з того, що загальна глибина прогину заготовки дорівнює сумі прогинів на кожному з n циклів. Плоску заготовку 1 встановлюють на поверхні матриці 2 та притискають корпусом розрядної камери 3. В матриці 2 з проміжком 1 до плоскої заготовки розміщують жорсткий пуансон 4. Величина проміжку 1 відповідає значенню величини проміжку, розрахованому для першого циклу. Величину проміжку регулюють, наприклад за допомогою клина 5. Порожнину розрядної камери 3, всередині якої розміщено електроди 6, підключені до генератора імпульсних струмів (ГІС) (на кресленні не показано), заповнюють рідиною. Виконують перший цикл обробки імпульсами тиску. Для цього на електроди 6 від ГІС подають високу напругу, високовольтний електричний розряд між ними у воді генерує ударні хвилі, які створюють імпульси тиску на плоску заготовку 1, викликаючи тим самим її пружний прогин на величину проміжку 1 і пластичну деформацію. Пружний прогин плоскої заготовки обмежується жорстким пуансоном 4, в результаті цього, переміщення та деформування заготовки припиняється, але продовжується дія на неї хвиль тиску, що викликають об'ємний напружений стан в матеріалі заготовки. Під дією об'ємного напруженого стану, в матеріалі заготовки відбувається релаксація напружень, що веде до перетворення пружних деформацій в пластичні. Внаслідок цього перетворення заготовка зберігає отриману форму прогину після припинення дії на неї хвиль тиску. Для другого циклу обробки імпульсами тиску жорсткий пуансон 4 переміщають за допомогою клина 5 та встановлюють проміжок 2 між заготовкою 1 і жорстким пуансоном 4, здійснюють електричний розряд у воді. Ці дії повторюють n циклів до досягнення заготовкою необхідної форми і розмірів. Приклад За способом, що заявляється, було проведено деформування плоскої заготовки із високоміцного алюмінієвого сплаву марки 5754 (стандарт American Society for Testing and 3 Materials ASTM A715) товщиною 1,4 мм, щільністю 2660 кг/м . Попередньо визначили значення коефіцієнтів та для кожного циклу обробки імпульсами тиску згідно із емпіричними залежностями розрахували величини проміжків. - дослідний коефіцієнт, який є відношенням величини пружної деформації заготовки зі сплаву марки 5754 до її пружної деформації на межі плинності, 0,8 ; E - модуль Юнга матеріалу заготовки зі сплаву марки 5754, E 7,00 1010 Па; - коефіцієнт Пуассона для матеріалу заготовки зі сплаву марки 5754, 0,33 ; R - радіус отвору матриці, R 0,05 м; A і b - коефіцієнти степеневої апроксимації діаграми одновісного розтягу материалу заготовки зі сплаву марки 5754, визначені, шляхом апроксимації експериментальних даних степеневою функцією A b , де - одновісна деформація материалу заготовки, A 4,40 10 8 Па, b 0,26 . Спосіб деформування плоскої заготовки із високоміцного алюмінієвого сплаву марки 5754 було здійснено за 10 циклів, загальний прогин плоскої заготовки - 10,71 мм, одержали якісну рівномірно деформовану деталь із високоміцного конструкційного сплаву. Результати розрахунків проміжків та прогинів заготовки зі сплаву марки 5754 наведено в таблиці. 3 UA 114138 C2 Таблиця № з/п 1 2 3 n , номер циклу обробки імпульсами тиску n 1 n2 n3 - величина проміжку, Прогин заготовки після циклу, мм мм 1,51 1 151 , 2 179 , 3,30 3 111 , 4,41 4 0,96 5,37 5 n4 n5 5 0,84 6,21 6 n6 6 0,76 6,97 7 n7 7 0,84 7,81 8 n8 8 0,96 8,77 9 n9 9 0,97 9,74 10 n 10 10 0,97 10,71 4 5 Таким чином, удосконалення способу, що заявляється, дозволяє виконувати одночасно пружне та пластичне деформування плоскої заготовки імпульсами тиску та забезпечити більш рівномірний розподіл пластичних деформацій, підвищити якість деформування деталей і розширити технологічні можливості способу. ФОРМУЛА ВИНАХОДУ 10 15 Спосіб деформування деталей із високоміцних конструкційних сплавів, який включає спільну дію на плоску заготовку пружного деформування та імпульсів тиску, які генеруються високовольтними електричними розрядами у заповненій водою розрядній камері, послідовно за n циклів, який відрізняється тим, що використовують матрицю, в якій з проміжком до плоскої заготовки встановлений жорсткий пуансон, при цьому вказаний проміжок регулюють для кожного циклу обробки імпульсами тиску, а величину проміжку попередньо розраховують згідно з емпіричними залежностями: величину проміжку 1 , для першого циклу розраховують за залежністю: 1 20 25 1 2 b 1 E 1 R 2 , A (1 де R - радіус отвору матриці, м; E - модуль Юнга матеріалу заготовки з високоміцного конструкційного сплаву, Па; - дослідний коефіцієнт, який є відношенням величини пружної деформації матеріалу заготовки до пружної деформації матеріалу заготовки на межі плинності, 0,8 10 ; , - коефіцієнт Пуассона для матеріалу заготовки, A і b - коефіцієнти степеневої апроксимації діаграми одновісного розтягу матеріалу заготовки у вигляді формули A b , де - одновісна деформація матеріалу заготовки; величину проміжку 2 для другого циклу обробки імпульсами тиску розраховують за залежністю: 2 30 A (1 ) R 2 b (2 1)b , E 3 1 / 2 величину проміжку 3 для третього циклу обробки імпульсами тиску розраховують за залежністю: A (1 ) R 2 b ( 1 2 2 )b , E 1 3 1 / 2 а всі наступні величини проміжків розраховують за залежністю: 3 4 UA 114138 C2 A (1 ) R 2 b ( 1 2 ... 2 n 1)b , E 1 2 ... 3 n 1 / 2 де n - номер циклу обробки імпульсами тиску, n 4 . n Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21D 26/031, B21D 26/021, B21D 26/12, B21D 26/053

Мітки: високоміцних, конструкційних, сплавів, деталей, деформування, спосіб

Код посилання

<a href="https://ua.patents.su/7-114138-sposib-deformuvannya-detalejj-iz-visokomicnikh-konstrukcijjnikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб деформування деталей із високоміцних конструкційних сплавів</a>

Попередній патент: Інструмент для аварійного відкривання замків з циліндровим механізмом

Наступний патент: Спосіб виробництва оптимізованого гранульованого матеріалу

Випадковий патент: Ізолюючий елемент