Спосіб вироблення гідрофобної шкіри нубук

Формула / Реферат

1. Спосіб вироблення гідрофобної шкіри нубук, що включає нейтралізацію, наповнення, двостадійне фарбування, додублювання, жирування і шліфування шкіри, який відрізняється тим, що перед нейтралізацією здійснюють додублювання шкіри хромовим дубителем, в процесі наповнення використовують синтани на основі диціанодіамідного сечовино-формальдегідного конденсату при його витраті 3-5 %, меламіно-сечовино-формальдегідного конденсату при його витраті 3-5 %, розчину поліакрилатів при витраті 3-5 % і одночасно вводять гідрофобізуючий жирувальний матеріал на основі емульгованого синтетичного масла при витраті 4-6 %, першу стадію двостадійного фарбування здійснюють на ванні, в якій проводилось наповнення, одночасно з додублюванням синтетичними дубителями при витраті 6-8 % та рослинними дубителями при витраті 3-4 % та сумішшю барвників при витраті 4-5 %, а на другій стадії фарбування здійснюють нафарбовування сумішшю барвників при витраті 0,8-1,2 % без застосування пенетруючих засобів з закріпленням органічною кислотою, після двостадійного фарбування здійснюють подвійне промивання та гідрофобізуюче жирування сумішшю жирувальних матеріалів при витраті 7,5-9,0 % з наступним піддублюванням хромовим дубителем, сушіння, подвійну тяжку, пресування при температурі 40-60 °C тривалістю 5-7 сек., наступне шліфування бахтарми та у два проходи шліфування лицевого шару шкіри, коричневе тонування кольоровою сумішшю барвників з витратою покривної суміші 45-55 г/м2 та нанесення гідрофобної суміші з витратою 50-60 г/м2.

2. Спосіб за п. 1, який відрізняється тим, що сушіння здійснюють у вакуумних сушарках та у вільному стані.

3. Спосіб за п. 1, який відрізняється тим, що перед наповненням здійснюють подвійне промивання.

Текст

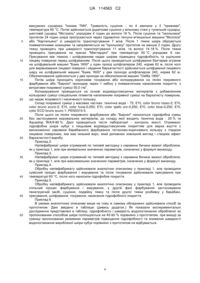

Реферат: Винахід належить до хімічної обробки шкіряної сировини і може бути використаний у виробництві шкір з підвищеними гідрофобними властивостями з шкур великої рогатої худоби, призначених для виготовлення верху взуття, в тому числі для армії, одягу та шкіргалантерейних виробів. Заявлено спосіб вироблення гідрофобної шкіри нубук, що включає нейтралізацію, наповнення, двостадійне фарбування, додублювання, жирування і шліфування шкіри, при цьому перед нейтралізацією здійснюють додублювання шкіри хромовим дубителем, в процесі наповнення використовують синтани на основі диціанодіамідного сечовино-формальдегідного конденсату при його витраті 3-5 %, меламіно-сечовино-формальдегідного конденсату при його витраті 3-5 %, розчину поліакрилатів при витраті 3-5 % і одночасно вводять гідрофобізуючий жирувальний матеріал на основі емульгованого синтетичного масла при витраті 4-6 %, першу стадію двостадійного фарбування здійснюють на ванні, в якій проводилось наповнення, одночасно з додублюванням синтетичними дубителями при витраті 6-8 % та рослинними дубителями при витраті 3-4 % та сумішшю барвників при витраті 4-5 %, а на другій стадії фарбування здійснюють нафарбовування сумішшю барвників при витраті 0,8-1,2 % без застосування пенетруючих засобів з закріпленням органічною кислотою, після двостадійного фарбування здійснюють подвійну промивку та гідрофобізуюче жирування сумішшю жирувальних матеріалів при витраті 7,5-9,0 % з наступним піддублюванням хромовим дубителем, сушіння, подвійну тяжку, пресування при температурі 40-60 °C тривалістю 5-7 сек., наступне шліфування бахтарми та у два проходи шліфування лицевого шару шкіри, коричневе 2 тонування кольоровою сумішшю барвників з витратою покривної суміші 45-55 г/м та нанесення 2 гідрофобної суміші з витратою 50-60 г/м . Технічний результат: підвищення гідрофобності та зниження швидкості водопоглинання виробленої шкіри, стабілізація отриманих властивостей шкіри в процесі експлуатації, що значно зменшує необхідність її реставрації, поліпшення якості шкір. UA 114563 C2 (12) UA 114563 C2 UA 114563 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до хімічної обробки шкіряної сировини і може бути використаний у виробництві шкір з підвищеними гідрофобними властивостями з шкур великої рогатої худоби, призначених для виготовлення верху взуття, в тому числі для армії, одягу та шкіргалантерейних виробів. У разі тривалої дії вологи відбувається руйнування шкіряних матеріалів, суттєво зменшується термін їх служби. Тому захист матеріалів від вологи, їх гідрофобізація є однією з найважливіших проблем. Шкіра нубук гідрофобний виробляється з високоякісної сировини шкур великої рогатої худоби великої ваги, які законсервовані мокросоленим або тузлучним способом. З відсортованих шкур формуються виробничі партії, які проходять повний технологічний цикл обробки по визначеному для даного виду шкіри маршруту. На всіх етапах технологічного циклу хімматеріали використовуються наважками у сухому та рідкому стані, розрахованими за масою кожної виробничої партії. 6 Відомий спосіб вироблення шкіри нубук [патент РФ № 2404260, МПК С14С 13/00, (2006.01), С14С 9/00 (2006.01). С14С 9/02 (2006.01), опубл. 20.11.2010 р.], що включає додублювання напівфабрикату хромовим дубителем, нейтралізацію, промивання, фарбування, дворазове додублювання органічними дубителями, причому перше дублення здійснюють полімерним дубителем, друге - сумішшю синтетичних і рослинних дубителів, потім ведуть гідрофобне жирування, обробку органічною кислотою і повторне додублювання хромовим дубителем, при цьому перед нейтралізацією проводять додаткове промивання, фарбування проводять після другого додублювання, нейтралізацію, дворазове додублювання та фарбування здійснюють при рідинному коефіцієнті 0,5-0,7, гідрофобне жирування виробляють у присутності 20 %-ного розчину продукту взаємодії аміноспирту з жирними кислотами рослинних масел фракції С12С22 і борною кислотою при їх мольному співвідношенні 2:1:1 в мінеральному маслі в кількості 0,5-1,5 % від маси напівфабрикату. Цей спосіб спрямований на підвищення гігієнічних властивостей гідрофобних шкір, а також збільшення тривалої стійкості шкір проти плісняви в умовах підвищеної вологості і температури. Відомий також спосіб вироблення гідрофобної шкіри [патент РФ № 2039835, МПК С14С13/00, С14С3/08, С14С11/00, опубл. 20.07.1995 р.], що включає додублювання її хромовим дубителем, нейтралізацію, фарбування, додублювання органічними дубителями, гідрофобне жирування, обробку органічною кислотою, повторне додублювання хромовим дубителем, сушіння, трикратну тяжку з проміжними підсушування, розбивку в барабані, дворазове нанесення шарів покривний фарби з проміжним пресуванням, нанесення шару контрастного покриття, друге пресування і закріплення, при цьому нейтралізацію виробляють на відпрацьованій після додублювання хромовим дубителем ванні, після фарбування додатково проводять додублювання синтетичним дубителем на основі смол при його витраті 4-5 % від маси струганих шкір в протягом 30-40 хв., після третьої тяжки додатково виробляють четверту тяжку, а друге пресування здійснюють після закріплення. Відомий також найбільш близький за технічною суттю до пропонованого спосіб вироблення 6 еластичних шкір [патент РФ № 2096473, МПК С14С 13/00, опубл. 20.11.1997 р.], що включає нейтралізацію, наповнення, двостадійне фарбування, додублювання синтанами, поєднаний процес фарбування і жирування і обробку шкір шляхом дворазового шліфування, при цьому після нейтралізації в тій же ванні проводять попереднє фарбування при витраті барвників 0,50,6 % від маси струганих шкір, додублювання синтанів проводять у присутності рослинних дубителів при співвідношенні відповідно 1-4, після чого здійснюють додаткове фарбування при рідинному коефіцієнті 0,5-0,6 і температурі 23-25 °C, а після дворазового шліфування на шкіру 2 наносять жирове покриття при витраті жиру 200-300 г/м . Недоліками описаних способів є наступне: - недостатня гідрофобність та швидке водопоглинення призводять вироби до втрати гігієнічних властивостей, необхідних особливо для військового взуття, та призводять до його швидкого псування; - необхідність регулярної додаткової обробки взуття дорогими засобами для апретури та водовідштовхувальними; - використання шкіри для взуття отриманих за описаним способом кольорів у військовому взутті не забезпечує достатньою мірою маскувальної здатності. Задачею винаходу є підвищення гідрофобності та зниження швидкості водопоглинання виробленої шкіри, стабільність отриманих властивостей шкіри в процесі експлуатації, що значно зменшує необхідність її реставрації, отримання шкіри тютюново-коричневого кольору для виготовлення виробів, який відповідає специфічним потребам і вимогам до військового взуття і, як наслідок, поліпшення якості шкір. 1 UA 114563 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для вирішення цієї задачі у способі вироблення гідрофобної шкіри Нубук, що включає нейтралізацію, наповнення, двостадійне фарбування, додублювання, жирування і шліфування шкіри, згідно з винаходом перед нейтралізацією здійснюють додублювання шкіри хромовим дубителем (2,5-3,5 %), в процесі наповнення використовують синтани на основі диціанодіамідного сечовиноформальдегідного конденсату при його витраті 3-5 %, меламіносечовино-формальдегідного конденсату при його витраті 3-5 %, розчину поліакрилатів при витраті 3-5 % і одночасно вводять гідрофобізуючий жирувальний матеріал при витраті 4-6 % на основі емульгованого синтетичного масла, першу стадію двостадійного фарбування здійснюють на ванні, в якій проводилось наповнення, одночасно з додублюванням синтетичними дубителями при витраті 6-8 % та рослинними дубителями при витраті 3-4 % та сумішшю барвників при витраті 4-5 %, а на другій стадії фарбування здійснюють нафарбовування сумішшю барвників при витраті 0,8-1,2 % без застосування пенетруючих засобів з закріпленням органічною кислотою, після двостадійного фарбування проводять подвійне промивання та гідрофобізуюче жирування сумішшю жирувальних матеріалів при витраті 7,5-9,0 % з наступним піддублюванням хромовим дубителем, сушіння, подвійну тяжку, пресування при температурі 40-60 °C тривалістю 5-7 сек., наступне шліфування бахтарми та у два проходи шліфування лицевого шару шкіри, коричневе тонування кольоровою сумішшю барвників з витратою 2 2 покривної суміші 45-55 г/м та нанесення гідрофобної суміші з витратою 50-60 г/м , при цьому після двостадійного фарбування та перед наповненням проводять подвійне промивання технічною водою (300 % і 150 %), а сушіння проводять у вакуумних сушарках та у вільному стані. Надання шкірі гідрофобності та зниження швидкості водопоглинання виробленої шкіри, стабільність отриманих властивостей шкіри в процесі експлуатації базується на осадженні органічних речовин на зовнішній та внутрішній поверхні колагенових волокон шкіри. З цією метою дерму наповнюють пропонованими полімерними речовинами - синтетичними та натуральними дубителями, жирувальними речовинами. В процесі додублювання та нейтралізації вирівнюються по товщині і щільності топографічні ділянки напівфабрикату, напівфабрикат підготовляється до процесу наповнення, який повинен відбуватися рівномірно по всій товщі шкіри. Шкіра при цьому набуде щільного, пришитого лицьового шару та матиме меншу тягучість і краще шліфуватиметься. Крім того введення у дерму жирувальних речовин одночасно з наповнювачами, які, розташовуючись на поверхні структурних елементів і проміж ними, розділяють їх, що надає шкірі гнучкості, м'якості та підвищеної гідрофобності. Одночасно ці речовини збільшують взаємне ковзання структурних елементів, полегшуючи їх орієнтацію. У результаті шкіра набуває підвищеної міцності та пластичності. Проведення першої фази фарбування на ванні після наповнення з використанням одночасно суміші барвників, синтетичних та рослинних наповнювачів сприяє глибокому проникненню барвників разом з наповнювачами у товщу напівфабрикату, чим досягається рівномірне повне профарбовування його по товщині. Проведення другої фази фарбування барвниками без пенетруючих засобів підсилює колір виробу, який закріплюється органічною кислотою, а при наступному жируванні компоненти гідрофобних жирувальних речовин глибоко проникають у товщу напівфабрикату, розподіляються між структурними елементами, осідають на їх поверхні і підсилюють гідрофобність напівфабрикату нубуку. Введені органічні речовини закріплюються у товщі нубуку під час проведення піддублювання сухим хромовим дубителем - мінеральним дубителем. Під час розведення напівфабрикату шкіра нубук гідрофобний вирівнюється по площі, під час сушіння на вакуумних сушарках напівфабрикат віддає надлишок вологи та набуває плоского вигляду. Досушування у вільному стані сприяє рівномірному розподілу вологи по всій шкірі та необхідну вологість її для подальшої обробки. Після другої тяжки здійснюють пресування нубуку гідрофобного, що ущільнює шкіру по товщині та підготовлює її до шліфування. При цьому ущільнюється структура дерми, шкіра набуває додаткової міцності та підвищення гідрофобності. Під час подвійного шліфування виріб набуває бархатистого вигляду. Одноразово шліфується бахтарма. Після проведення коричневого тонування лицевого шару шкіри підсилюється колір та набуває яскравості, потім наноситься гідрофобна суміш без застосування жирувальних речовин. Приклади конкретної реалізації пропонованого способу. Приклад 1. Дублений двоєний напівфабрикат сортують і направляють на стругання. При струганні вирівнюється товщина напівфабрикату по площі і досягається товщина 2,0-2,2 мм, необхідна для випуску даного виду шкіри - гідрофобного нубуку. Потім комплектують партії вагою 600-800 кг для подальших фарбувально-жирувальних процесів у підвісних барабанах ″Валеро″ та ″Поюско″. Напівфабрикат перед початком фарбувально-жирувальних процесів промивається у 2 UA 114563 C2 5 10 15 20 25 30 35 40 45 50 55 60 барабанах холодною водою з додаванням 0,2 % мурашиної кислоти, при цьому відбувається зволоження напівфабрикату та змиваються механічні забруднення - залишки стружки і пилу, що утворились під час стругання напівфабрикату. Додублювання отриманого напівфабрикату хромовим дубителем проводиться протягом 1,5 години у водному середовищі з використанням сухого хромового дубителя (3 %) та форміату натрію (1,5 %). Після зливу відпрацьованих рідин у барабан подається технічна вода та форміат натрію (3,0 %) і протягом 30 хвилин йде перша фаза нейтралізації, після чого додається натрій двовуглекислий (0,8 %) і продовжується обертання барабана ще 2 години, потім протягом 8 годин барабан працює у режимі 5 хвилин обертання, 55 хвилин у нерухомому стані, після чого проводиться лабораторний контроль на повноту проведення процесу нейтралізації та зливається відпрацьована рідина и напівфабрикат промивається двічі технічною водою по 250 %. Ступінь нейтралізації визначає глибину профарбовування шкіри барвниками і розподіл продуктів жирування і наповнення у розрізі шкіри. Від якості проведення цієї операції залежить щільність та м'якість готової шкіри. Надання шкірі водостійкості базується на осадженні синтанів та жирувальних речовин на зовнішній та внутрішній поверхні колагенових волокон. З цією метою дерму наповнюють пропонованими синтанами та жирувальними речовинами з підвищеними гідрофобними властивостями. В процесі додублювання та нейтралізації вирівнюються по товщині і щільності топографічні ділянки напівфабрикату, напівфабрикат підготовляється до процесу наповнення, який повинен відбуватися рівномірно по всій товщі шкіри. Шкіра матиме щільний, пришитий лицевий шар та матиме меншу тягучість і краще шліфуватиметься, в процесі наповнення використовують синтани на основі диціанодиамідного сечовино-формальдегідного конденсату (4 %), меламіно-сечовино-формальдегідного конденсату (4 %), розчину поліакрилатів (4 %) і одночасно вводять гідрофобізуючий жирувальний матеріал (3 %) на основі емульгованого синтетичного масла. Препарат синтан на основі меламіно-сечовино-формальдегідного конденсату відрізняється мінімальним вмістом вільного формальдегіду, також для наповнення використовується синтан на основі конденсат гідроксиларил сульфонової кислоти, який дає необхідне наповнення, м'якість при збереженні щільного лицевого шару. Наповнення проводиться обробкою Syntol DS 600 (1,5 %) протягом 15 хв., потім з додаванням Syntan RS3 (4 %) протягом 20 хв. і ще 40 хвилин з Syntan LF 187 (4 %) та Syntan DF 585 (4 %). Для досягнення кольору барабанне фарбування виконується у дві фази. Перша фаза проводиться на ванні після наповнення разом із застосуванням синтетичних синтанів та рослинних дубителів. Промивання після наповнення не здійснюється, а на цю ванну подаються Syntan WT (3 %), Квебрахо (3 %), барвники Bruno oliva euroderm NB S.C. (1,5 %), Bruno euroderm SG/N (1,8 %) та Bruno euroderm NGT (1,0 %) при обертанні барабана протягом 1 години, після чого робиться тест на профарбовування та добавляють розчин натрієвої солі співполімеру стиролу з малеїновим ангідридом Syntan SMA (3 %) і продовжують обертання ще 45 хв. з наступним закріпленням барвника мурашиною кислотою (1,2 %). Друга фаза фарбування виконується на окремій ванні без застосування пенетруючих засобів. Перед процесом жирування після фарбування здійснюється промивання технічною водою (300 %). У нерухомий барабан для проведення 2 фази фарбування подаються технічна вода (70 %), по черзі Bruno oliva euroderm NB S.C. (0,6 %) і Bruno euroderm NGT (0,2 %) з 30 хвилинним обертанням барабана після кожної подачі барвника. Потім знову виконується закріплення мурашиною кислотою (0,8 %). Шкіра за рахунок такого фарбування має рівномірне забарвлення по площі та товщині. Після 10-хвилинного промивання у нерухомий барабан подаються матеріали для жирування: Syntol EW 321 (5,5 %) та Syntol DS 600 (2,0 %) і барабан обертається 1 годину. Мета процесу - введення у дерму жирувальних речовин, які, розташовуючись на поверхні структурних елементів і поміж ними, розділяють їх, що надає шкірі гнучкості, м'якості та підвищеної водостійкості. Одночасно ці речовини збільшують взаємне ковзання структурних елементів, полегшуючи їх орієнтацію. У результаті шкіра набуває підвищеної міцності та пластичності. Піддублювання протягом 1,5 години сухим хромовим дубителем (3 %) з наступним промиванням завершують фарбувально-жирувальні процеси обробки напівфабрикату. Загальний час обробки напівфабрикату у фарбувально-жирувальних барабанах становить 12 годин. В результаті проведеної обробки шкірі надана гнучкість, м'якість, водостійкість, міцність і еластичність, напівфабрикат (краст) вивантажується в спеціальні касети з отворами, через які стікає вода. Через 12 годин після "вистилки-прольожки", на віджимнорозвідній машині ″Ріцці″ або ″Туріні″ при швидкості подачі 21 м/хв. та орієнтовному зазорі 1-3 проводить розводку напівфабрикату, при якій одночасно віджимається частина вологи. Шкіра вирівнюється, стає плоскою по всій площі і підготовленою до процесу основного сушіння у 3 UA 114563 C2 5 10 15 20 25 30 35 40 45 50 вакуумних сушарках ″Інкома ТМ4″. Тривалість сушіння - по 4 хвилини у 2 "прижими", температура 60 °C. Потім здійснюється додаткове сушіння у вільному стані у тунельній сушарці, шестовій сушарці ″Містраль″ упродовж 4 годин до вологи 16 %. Після сушіння та "прольожки" протягом 24 годин шкіра пропускається через гідравлічні тягнучо-м'якшильні машини ″Молліса″ або ″Картильяно″ зі швидкістю транспортування 7 м/хв. Після 1 тяжки шкіра обрізається пневматичними ножицями та направляється на "прольожку" протягом не менше 2 годин. Другу тяжку проводять при швидкості транспортування 11 м/хв. та волозі 14-18 %. Після тяжки проводять пресування на пресах ″Мастардіні″ при температурі 50 °C упродовж 6 сек. Пресування між тяжкою і шліфуванням надає шкірам підвищену гідрофобність та ущільнює лицеву поверхню перед шліфуванням. Після цього проводиться шліфування бахтарми огузком на шліфувальній машині ″Бума 1600″ у один прохід шліфпапером 240, норма 62 м, після чого для вирівнювання лицевої поверхні і надання бархатистості здійснюється шліфування лицевого шару на шліфувальній машині ″Бума 1600″ у два проходи шліфпапером 240, норма 62 м. Обезпилювання здійснюється у два проходи на обезпилюючій машині ″DeMa 1900″. Потім шкіра проходить коричневе тонування або колорирування на лініях покривного фарбування або ″Барніні″ проходом через 1 кабіну з пневматичним нанесенням покриття, з 2 витратами покривної суміші 50,0 г/м . Колорирування проводиться на основі водовідштовхуючих матеріалів з добавленням кольорової суміші спеціальних пігментів напиленням покривної суміші на бархатисту поверхню, що надає яскравості і насиченості кольору. Склад покривної суміші у масових частках: технічна вода - 75; EYL color bruno rosso-2; EYL color bruno scuro-2; EYL color fuxia-0,250; EYL color qiallo oro-0,250; EYL color blue-0,250; EYL color ECO bruno scuro-1; PEN5315-5. Після цього на лініях покривного фарбування або "Барніні" наноситься гідрофобна суміш без застосування жирувальних матеріалів, до складу якої входять технічна вода - 20 % та Aquastop WA/9-80 %. Далі проводяться тести лабораторії - контроль якості. Отримано: гідрофобна шкіра нубук з лицьовим водовідштовхуючим покриттям для верха взуття з високоякісної сировини барабанного фарбування тютюново-коричневого кольору з гладкою лицевою поверхнею, яка має низький ворс, який доповнює зовнішній вигляд і створює ефект бархатистості виробу. Приклад 2. Напівфабрикат шкіри отриманий по типовій методиці з сировини бичини важкої обробляли, як у прикладі 1, але при мінімальних значеннях параметрів, означених у формулі винаходу. Приклад 3. Напівфабрикат шкіри отриманий по типовій методиці з сировини бичини важкої обробляли, як у прикладі 1, але при максимальних значеннях параметрів, означених у формулі винаходу. Приклад 4. Обробку напівфабрикату здійснювали аналогічно описаному у прикладі 1, але проводили сумісний процес фарбування і жирування та після тонування здійснювали пресування при температурі 60 °C, після чого наносили гідрофобне покриття. Приклад 5. Обробку напівфабрикату здійснювали аналогічно описаному у прикладі 1, але проводили спільний процес фарбування і жирування, у другій фазі фарбування застосовували пенетруючий засіб, сушіння, подвійну тяжку та після другої тяжки розбивку у барабані, пресування, шліфування, тонування, нанесення гідрофобного покриття. Приклад 6. В умовах аналогічних описаним вище на тому ж самому обладнанні здійснювали спосіб за прототипом. Дані зведено в таблицю (дивись додаток.) Як показали експериментальні дослідження представлені в таблиці, гідрофобність і швидкість водопоглинання обробленої за пропонованим способом шкіри поліпшуються на 40-60 % порівняно з прототипом, при виході за границі пропонованих режимних параметрів підвищення гідрофобності та зниження швидкості водопоглинання виробленої шкіри нубук порівняно з прототипом не відбувається. 4 UA 114563 C2 Таблиця Показники ефективності Приклад 1 Приклад 2 Приклад 3 Приклад 4 Приклад 5 Спосіб за прототипом 140 49 Гідрофобність, хвилин 210 200 210 145 135 Водопоглинання, % 30 31 30 44 47 Масова частка оксиду хрома, 4,1 4,3 4,1 3,5 3,7 5,7 % Масова частка речовин, екстрагованих органічними 6,5 6,9 6,8 6,2 5,9 8,7 розчинниками, % Масова частка вологи, % 10,7 10,5 10,4 11,1 10,9 10,8 Границя міцності при розтягуванні, 9,8 МПа, по 2,1 2 2,1 1,5 1,5 1,9 партії Границя міцності при 1,9-2,0-2,2 1,9-1,8-2,0 1,9-2,2-2,1 1,4-1,5-1,5 1,3-1,5-1,6 1,8-1,9-2,0 розтягуванні, 9,8 МПа, по шкірі Подовження при напрузі 9,8 42 43 42 49 50 47,9 МПа, % Глибина профарбовування, % 100 100 100 90 85 100 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 1. Спосіб вироблення гідрофобної шкіри нубук, що включає нейтралізацію, наповнення, двостадійне фарбування, додублювання, жирування і шліфування шкіри, який відрізняється тим, що перед нейтралізацією здійснюють додублювання шкіри хромовим дубителем, в процесі наповнення використовують синтани на основі диціанодіамідного сечовино-формальдегідного конденсату при його витраті 3-5 %, меламіно-сечовино-формальдегідного конденсату при його витраті 3-5 %, розчину поліакрилатів при витраті 3-5 % і одночасно вводять гідрофобізуючий жирувальний матеріал на основі емульгованого синтетичного масла при витраті 4-6 %, першу стадію двостадійного фарбування здійснюють на ванні, в якій проводилось наповнення, одночасно з додублюванням синтетичними дубителями при витраті 6-8 % та рослинними дубителями при витраті 3-4 % та сумішшю барвників при витраті 4-5 %, а на другій стадії фарбування здійснюють нафарбовування сумішшю барвників при витраті 0,8-1,2 % без застосування пенетруючих засобів з закріпленням органічною кислотою, після двостадійного фарбування здійснюють подвійне промивання та гідрофобізуюче жирування сумішшю жирувальних матеріалів при витраті 7,5-9,0 % з наступним піддублюванням хромовим дубителем, сушіння, подвійну тяжку, пресування при температурі 40-60 °C тривалістю 5-7 сек., наступне шліфування бахтарми та у два проходи шліфування лицевого шару шкіри, коричневе 2 тонування кольоровою сумішшю барвників з витратою покривної суміші 45-55 г/м та нанесення 2 гідрофобної суміші з витратою 50-60 г/м . 2. Спосіб за п. 1, який відрізняється тим, що сушіння здійснюють у вакуумних сушарках та у вільному стані. 3. Спосіб за п. 1, який відрізняється тим, що перед наповненням здійснюють подвійне промивання. Комп’ютерна верстка Л. Литвиненко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C14C 11/00, C14C 3/08, A43B 7/12, C14C 13/00

Мітки: шкіри, гідрофобної, нубук, вироблення, спосіб

Код посилання

<a href="https://ua.patents.su/7-114563-sposib-viroblennya-gidrofobno-shkiri-nubuk.html" target="_blank" rel="follow" title="База патентів України">Спосіб вироблення гідрофобної шкіри нубук</a>

Попередній патент: Радіовимірювальний пристрій моніторингу потужних маслонаповнених енергетичних установок

Наступний патент: Спосіб одоризації природного газу

Випадковий патент: Спосіб моделювання кістково-лікворних взаємовідношень головного мозку