Пристрій для одержання штучних алмазів з вуглецевої суміші

Номер патенту: 115099

Опубліковано: 10.04.2017

Автори: Ткаченко Володимир Валентинович, Ткаченко Артем Валентинович, Ткаченко Валентин Сергійович

Формула / Реферат

1. Пристрій для одержання штучних алмазів з вуглецевої суміші, що містить накопичувальну ємкість, відцентровий насос та кавітаційний генератор, який відрізняється тим, що кавітаційний генератор виконаний у вигляді герметичного корпусу, з однієї сторони якого приєднана кришка, в якій установлений електродвигун з крильчаткою на валу, а з іншої сторони розміщена камера синтезу, в корпусі установлена конусна тарілка, на поверхні якої розміщені по спіралі гелікоїдальні труби, вхідні отвори яких знаходяться в камері нагнітання, де розміщена крильчатка, а вихідні отвори гелікоїдальних труб з'єднані із блоком форсунок, у яких розміщені сопла, вхідні отвори сопел з'єднані з вихідними отворами гелікоїдальних труб, а вихідні отвори сопел направлені в камеру синтезу, при цьому сопла в блоці форсунок установлені під гострим кутом до осі симетрії блока форсунок, в камері синтезу по периметру розміщені ультразвукові випромінювачі та кільцевий сердечник з електромагнітною котушкою, в центральній частині якого розміщують цанговий утримувач для кріплення затравочного каменю, в кришці корпусу розміщений вхідний штуцер, а в камері синтезу вихідний.

2. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що гелікоїдальні труби виконані із міді.

3. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що більший діаметр конусної тарілки направлений у напрямку камери нагнітання, а її менший діаметр у напрямку блока форсунок.

4. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що в блоці форсунок установлені сопла у вигляді сопел Лаваля.

5. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що сопла в блоці форсунок установлені під гострим кутом до осі симетрії блока форсунок.

6. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 5, який відрізняється тим, що сопла в блоці форсунок установлені під кутом, який забезпечує направлення струї вуглецевої суміші, яка виходить із сопел, в одну точку, яка знаходиться на затравочному камені, що розміщений в цанговому утримувачі.

7. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що ультразвукові випромінювачі в камері синтезу розміщені по периметру рівномірно і знаходяться в площині, перпендикулярній осі камери синтезу.

8. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що затравочний камінь в цанговому утримувачі розміщують в камері синтезу в одній площині з ультразвуковими випромінювачами.

9. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що цанговий утримувач виконаний з можливістю обертання навколо своєї осі та здійснювати переміщення впродовж своєї осі.

10. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що вісь цангового утримувача розміщена перпендикулярно площині кільцевого сердечника з електромагнітною котушкою.

Текст

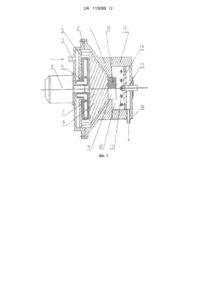

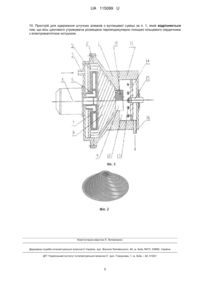

Реферат: Пристрій для одержання штучних алмазів з вуглецевої суміші містить накопичувальну ємкість, відцентровий насос та кавітаційний генератор. Кавітаційний генератор виконаний у вигляді герметичного корпусу, з однієї сторони якого приєднана кришка, в якій установлений електродвигун з крильчаткою на валу, а з іншої сторони розміщена камера синтезу, в корпусі установлена конусна тарілка, на поверхні якої розміщені по спіралі гелікоїдальні труби, вхідні отвори яких знаходяться в камері нагнітання, де розміщена крильчатка, а вихідні отвори гелікоїдальних труб з'єднані із блоком форсунок, у яких розміщені сопла. Вхідні отвори сопел з'єднані з вихідними отворами гелікоїдальних труб, а вихідні отвори сопел направлені в камеру синтезу, при цьому сопла в блоці форсунок установлені під гострим кутом до осі симетрії блока форсунок. В камері синтезу по периметру розміщені ультразвукові випромінювачі та кільцевий сердечник з електромагнітною котушкою, в центральній частині якого розміщують цанговий утримувач для кріплення затравочного каменю, в кришці корпусу розміщений вхідний штуцер, а в камері синтезу вихідний. UA 115099 U (12) UA 115099 U UA 115099 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до хімічних технологій, зокрема до пристроїв для одержання штучних надтвердих матеріалів на основі вуглецю тобто штучних синтетичних алмазів, і може бути використана для їх промислового виробництва. Відомий пристрій для створення високого тиску і температури, що використовують для одержання синтетичних алмазів, який виконаний у вигляді матриці з центральними заглибленнями на торцевих поверхнях, заповнених контейнером із літографічного каменю з графітовим нагрівачем і оброблюваним матеріалом та коаксіальними кільцевими канавками, що мають в поперечному перерізі форму трапеції, частини матриці скріплені сталевими кільцями з пластичного матеріалу [1]. Недоліком наведеного пристрою є значна енергомісткість, що пов'язана із необхідністю використання значних зусиль преса на створення замикаючого шару, а також існування тісного зв'язку між розмірами частин матриці і товщиною замикаючого шару, що призводить до одного типорозміру матриць для створення тисків регулювання в дуже вузькому діапазоні. Крім того, наведеним пристроям притаманний спільний недолік, це розгерметизація камери, при цьому утворюється радіальне поглиблення, що приводить до припинення подальшого його використання. Відомий пристрій для одержання штучних кристалів алмазів, який складається з камери з горизонтальним та вертикальним електродами, відвідного каналу, сферичного зводу, шибер клапана, ємності збірника, оптичної баньки [2]. При утворенні досить потужної електричної дуги між вугільними електродами, поміщеними в стисле водневе середовище, матеріал електродів плавиться, перетворюючись на рідкий розплав вуглецю, який за короткий проміжок часу випаровується і перетворюється в звичайний графіт. Пристрій дозволяє, не залишаючи часу на випаровування рідини, витягувати розплав вихором потоку стисненого газу з електричної дуги і транспортувати його в рідкий охолоджувач, де розплав вуглецю інтенсивно охолоджується, кристалізуючись в алмаз. Недоліком даної установки є складність конструкції, застосування дорогих синтетичних масел і газо-водневих середовищ, а також великі енергозатрати та підвищена небезпека для обслуговуючого персоналу. Відомий пристрій для синтезу алмазів в плазмі тліючого розряду постійного струму, який містить розрядну камеру, охолоджувані катод і анод, магнітну котушку, співвісну з катодом і анодом і розташовану за анодом, пристрій для подачі робочого газу - суміші водню і метану [3]. Зазначений пристрій містить герметичну камеру, в якій встановлені охолоджувані катод і анод, тримач підкладки з плоскою підкладкою у вигляді диска для синтезу алмазу, магнітну котушку, розташовану всередині камери під анодом, засоби відкачування і подачі робочого газу, джерела електроживлення. У цьому пристрої анод виконаний у вигляді кільця, в отворі якого знаходиться підкладкоутримувач, відокремлений від анода зазором, ізольований від нього. Обертання плазмового стовпа по поверхні анода проводять електродинамічної силою, що виникає в схрещених електричному і магнітному полях. Як робочий газ використовують суміш водню і 2 метану (2-5 %) при тиску порядку 150 Тор. Площа підкладки 60-80 см , швидкість росту алмазу 3-10 мкм за годину. Недоліком даного пристрою є неможливість значного збільшення площі синтезу алмазу,так як у випадку збільшення діаметра анода і з'єднаної з ним підкладки електричний розряд прагне наблизитися до центру анода і підкладки, так як відстань катод - центр анода буде менша відстані катод - край анода. Крім того, керамічний ізолятор швидко (40-60 хвилин роботи) запилюється вуглецем, при цьому відбувається зміщення тліючого розряду до центру підкладки і часто - зрив його в дуговий розряд. Нагрів підкладки здійснюється плазмою, яка має неоднорідну температуру, при цьому збільшується діаметр підкладки і погіршується якість алмаза. Найбільш близьким пристроєм, який застосовують за тим же призначенням, що і заявлений, є пристрій, у якому одержують штучні надтверді матеріали на основі вуглецю, під дією високого тиску та температури [4]. Відповідно до наведеного пристрою, дію на вуглецеву суміш здійснюють шляхом її прокачування через генератор кавітації, при цьому регулювання швидкості процесу здійснюють перериванням потоку маси з рідиною і зміною її швидкості або конфігурації руху рідини. При проходженні рідини через генератор кавітації утворюються порожнини кавітацій, які потім потрапляючи в зону високого тиску, стискуються і розриваються. Це явище супроводжується виникненням високих перепадів тиску (декілька десятків кілоньютонів) і температур (більше 1500 °C), тобто створенням умов для перетворення вуглецевмісної маси в надтвердий матеріал. Водо-графітова суміш, потрапляючи в зону схлопування кавітаційних каверн (порожнин), піддається впливу високого тиску і значної температури, а також процесів переривання потоку маси з рідиною та/або зміною його 1 UA 115099 U 5 10 15 20 25 30 35 40 45 50 55 60 швидкості або конфігурації, завдяки чому частина графіту перетворюється в надтвердих матеріал. По завершенню приблизно 20 циклів прокачування водо-графітової суміші через кавітаційний реактор дістають з накопичувальної місткості матеріал, який потім обробляють кислотами, в результаті отримують безліч безбарвних зерен алмазів діаметром порядку 10 мкм. Зазначений пристрій має накопичувальну ємність, відцентровий насос для прокачування водографітової суміші, кавітаційний генератор у вигляді трубки Вентурі, змінні напірні насадки та з'єднувальні трубопроводи. Зазначений пристрій вибраний як найближчий аналог. До недоліків зазначеного пристрою належить низька продуктивність зростання алмазів, дороговизна, що пов'язана з необхідністю використання спеціальних матеріалів та реагентів. Застосування кислот для обробки обложного матеріалу підвищує небезпеку для обслуговуючого персоналу, а також унеможливлює одержання за допомогою такого пристрою надтвердих матеріалів значного розміру. До причин, що перешкоджають досягненню очікуваного технічного результату при використанні відомого пристрою, належить те, що він має низькі технологічні можливості, незначну швидкість зростання алмазів та неможливість одержати алмази значних розмірів, а також застосування кислот для обробки обложного матеріалу, що підвищує небезпеку для обслуговуючого персоналу. В основу корисної моделі поставлена задача удосконалення існуючого пристрою шляхом розробки кавітаційно-плазмового та екологічно чистого пристрою, який забезпечить утворення гідродинамічного і ультразвукового кавітаційного середовища, що перетворює потік суміші вуглецю в плазмове середовище за участю електромагнітного поля, у якому проходять хімічні реакції на нано- та атомному рівнях, перетворюючи суміш вуглецю в штучні алмази, при цьому зазначений пристрій є більш безпечним, ніж наведені аналоги. Поставлена задача вирішується тим, що у пристрої для одержання штучних алмазів з вуглецевої суміші, що містить накопичувальну ємкість, відцентровий насос та кавітаційний генератор, згідно з корисною моделлю, кавітаційний генератор виконаний у вигляді герметичного корпусу, з однієї сторони якого приєднана кришка, в якій установлений електродвигун з крильчаткою на валу, а з іншої сторони розміщена камера синтезу, в корпусі установлена конусна тарілка, на поверхні якої розміщені по спіралі гелікоїдальні труби, вхідні отвори яких знаходяться в камері нагнітання, де розміщена крильчатка, а вихідні отвори гелікоїдальних труб з'єднані із блоком форсунок, у яких розміщені сопла, вхідні отвори сопел з'єднані з вихідними отворами гелікоїдальних труб, а вихідні отвори сопел направлені в камеру синтезу, при цьому сопла в блоці форсунок установлені під гострим кутом до осі симетрії блока форсунок, в камері синтезу по периметру розміщені ультразвукові випромінювачі та кільцевий сердечник з електромагнітною котушкою, в центральній частині якого розміщують цанговий утримувач для кріплення затравочного каменю, в кришці корпусу розміщений вхідний штуцер, а в камері синтезу вихідний, гелікоїдальні труби виконані із міді, більший діаметр конусної тарілки направлений у напрямку камери нагнітання, а її менший діаметр у напрямку блока форсунок, в блоці форсунок установлені сопла у вигляді сопел Лаваля, сопла в блоці форсунок установлені під гострим кутом до осі симетрії блока форсунок, сопла в блоці форсунок установлені під кутом, який забезпечує направлення струї вуглецевої суміші, яка виходить із сопел, в одну точку, яка знаходиться на затравочному камені, що розміщений в цанговому утримувачі, ультразвукові випромінювачі в камері синтезу розміщені по периметру рівномірно і знаходяться в площині, перпендикулярній осі камери синтезу, затравочний камінь в цанговому утримувачі розміщують в камері синтезу в одній площині з ультразвуковими випромінювачами, цанговий утримувач виконаний з можливістю обертання навколо своєї осі та здійснювати переміщення впродовж своєї осі, а вісь цангового утримувача розміщена перпендикулярно площині кільцевого сердечника з електромагнітною котушкою. Саме поєднання наведених відомих ознак і сукупність суттєвих ознак пристрою, що заявляються, забезпечує перетворення суміші вуглецю в алмаз. Суть корисної моделі пояснюється кресленнями, де зображено: фіг. 1 - Структурна схема пристрою для одержання штучних алмазів; фіг. 2 - Схема конусної тарілки. Пристрій, що заявляється, містить: Герметичний розбірний корпус 1 (фіг. 1), який має кришку 2, яку виконують з нержавіючої сталі. На кришці 2 розміщений вхідний штуцер 3, для подачі суміші вуглецю у пристрій, а також в центральній її частині закріплений електродвигун 4. На внутрішній частині кришки 2 установлена перегородка 5 з дифузором, що розділяє прийомну камеру входу і камеру нагнітання, через яку проходить вал електродвигуна, на якому закріплена крильчатка 6. Кришка 2 з'єднана із корпусом пристрою 1 герметично і утворює камеру нагнітання, в якій знаходиться крильчатка 6. В корпусі пристрою 1 розмішують конусну тарілку 7 (фіг. 1), що виконана з 2 UA 115099 U 5 10 15 20 25 30 35 40 45 50 55 60 нержавіючої сталі, на поверхні якої в канавках, виконаних по спіралі, розміщені щонайменше шість гелікоїдальних мідних труб 8. У корпусі пристрою 1, де розміщена широка частина конусної тарілки 7 (фіг. 2), утворюється камера нагнітання, в якій знаходяться вхідні отвори спіральних гелікоїдальних мідних труб 8. У корпусі пристрою 1, де розміщена вузька частина конусної тарілки 7 і розміщені вихідні отвори спіральних гелікоїдальних мідних труб 8, установлений блок форсунок 9, виконаний із нержавіючої сталі. Вихідні отвори спіральних гелікоїдальних мідних труб 8 герметично з'єднані із блоком форсунок 9, у якому установлені сопла 10, які виконані у вигляді сопел Лаваля. Сопла 10 виконані із нержавіючої сталі і розміщені в блоці форсунок 9 під гострим кутом до осі симетрії блока форсунок 9. У корпусі пристрою 1, за блоком форсунок 9, установлюють ультразвуковий індуктор 11, що виконаний із ізолюючого матеріалу (фторопласту, текстоліту та інше), в якому розміщена камера синтезу 12. В камері синтезу 12, по її периметру рівномірно, розміщують ультразвукові випромінювачі 13. В камері синтезу 12, за ультразвуковими випромінювачами 13, розміщують цанговий утримувач 15, для кріплення затравочного каменю. Цанговий утримувач 15 може обертатись навколо своєї осі і змінювати своє положення відносно ультразвукових випромінювачів 13 та електромагнітної котушки 14 впродовж своєї осі. Далі установлюють кільцевий сердечник з електромагнітною котушкою 14. В камері синтезу 12 розміщений вихідний штуцер 16, для відведення відпрацьованої суміші вуглецю. Пристрій, що заявляється, може бути реалізований наступним чином. Вуглецева суміш подається у пристрій через вхідний штуцер 3, де при обертанні крильчатки 6 електродвигуном 4 в камері нагнітання утворюється додатковий тиск, який змушує вуглецеву суміш під великим тиском рухатись по спіральним гелікоїдальним мідним трубам 8 конусної тарілки 7. Швидкість потоку вуглецевої суміші в спіральних гелікоїдальних трубах 8 не падає, а збільшується, через те, що конструкція мідних труб має спіральну гелікоїдальну форму, в якій втрати на тертя майже відсутні. Таким чином, завдяки міді та спіральній направленості (закручений рух), труби починають працювати як насос, виштовхуючи з себе вуглецеву суміш на манер електромагнітної гармати. Синхронізація кінетичної енергії вуглецевої суміші дає більше енергії завдяки закручуванню труб, ніж потрібно для того, щоб подолати вплив сили тертя, при цьому отримують постійне зростаюче прискорення вуглецевої суміші. Завдяки спіральним гелікоїдальним мідним трубам 8 потік вуглецевої суміші закручується і рухається з великою швидкістю у напрямку блока форсунок 9, у якому установлені сопла 10, які виконані у вигляді сопел Лаваля. При проходженні вуглецевої суміші через сопла 10, внаслідок різниці тисків на вході і виході вуглецевої суміші в камері синтезу 12, вона перетворюється на вируюче кипляче парогазове середовище, маючи мільйони, мільярди мікро-нанобульбашок. Кути установки сопел 10 в блоці форсунок 9 підібрані таким чином, що всі струмені вуглецевої суміші, які виходять із сопел 10 в камеру синтезу 12, направлялись в одну точку, в точку, де розміщений затравочний камінь, що закріплений у цанговому утримувачі 15. В результаті всі закручені парогазові потоки вуглецевої суміші в камері синтезу 12 фокусуються, посилюються, множаться, трансформуються в один потужний потік парогазового середовища, де проходять хімічні та ядерні реакції на нанорівнях, де відбувається перетворення вуглецю в синтетичний надтвердий матеріал (алмаз). Для посилення процесів хімічних і ядерних реакцій по периметру камери синтезу 12 рівномірно встановлені ультразвукові випромінювачі 13. При випромінюванні в камері синтезу 12 інтенсивних ультразвукових хвиль в центрі точки цангового утримувача 15 (затравочного каменю) парогазове середовище газ - молекули парогазової вуглецевої суміші частково або повністю іонізується, в результаті виникає явище ультразвукового кавітаційно-плазменого середовища. Зазначене середовище являє собою ефективний засіб концентрації енергії звукових хвиль низької щільності у високу щільність енергії, пов'язану з пульсаціями і розриванням кавітаційних бульбашок в плазмовому середовищі, яка ще сильніше посилює процеси хімічних і ядерних перетворень на нанорівнях, перетворюючи парогазову вуглецеву суміш в штучний синтетичний надтвердий матеріал. Змінюючи електричні параметри сигналів ультразвукового генератора (частоту, тривалість імпульсу, величину імпульсу, напругу), тим самим зменшують або збільшують потужність випромінювання ультразвукового випромінювача 13. Підсилюють або послаблюють електричне поле, яке створюють навколо плазмового середовища, через електромагнітні обмотки, що установлені на кільцевому сердечнику з електромагнітною котушкою 14, утворюють сильне електричне поле, що утримує плазмове середовище в одній точці (затравочного каменю). В момент розірвання бульбашок тиск і температура вуглецевої суміші в плазмовому середовищі можуть досягати значних величин (до 100 МПа і 5000-25000 °K). Після розірвання бульбашок в навколишньому плазмовому середовищі поширюються сферичні ударні хвилі. Наведені умови створюють незвичайне 3 UA 115099 U 5 10 15 20 фізичне і хімічне середовище для здійснення хімічних реакцій на атомному та нанорівнях, в тому числі для поліморфного перетворення вуглецю в алмаз. Таким чином в камері синтезу 12 підсилюють або послаблюють плазмове кавітаційне середовище, при цьому протікають хімічні та ядерні реакції синтезу, парогазової фази вуглецевої суміші, що приводить до перетворення її в синтетичний штучний надтвердий матеріал. Швидкість процесів синтезу штучних синтетичних надтвердих матеріалів також регулюють швидкістю подачі вуглецевої суміші в камеру синтезу 12. Для виймання утвореного надтвердого матеріалу із камери синтезу 12 зупиняють процес подачі вуглецевої суміші, викручують цанговий утримувач 15 і дістають алмаз, а далі цикл повторюють. Пристрій, що заявляється, був реалізований на моделі, на якій було підтверджено ріст штучних синтетичних надтвердих матеріалів на затравочний камінь при протіканні хімічних і ядерних реакцій в плазмовому середовищі в парогазовій вуглецевій суміші. Перетворення вуглецевої суміші в алмаз при роботі пристрою, що заявляється, протягом однієї хвилини приводили до конверсії графіту в алмаз приблизно 2 % від маси графіту. Це відкриває можливість створення промислового зразка пристрою, що заявляється для синтезу алмазів, що забезпечує безперервну кавітацію конверсії графіт-алмаз при атмосферному тиску і нормальній температурі. Джерела інформації: 1. Патент Російської Федерації № 2137537, опуб. 20.09.1999. 2. Патент Російської Федерації № 2093258, опуб. 20.10.1997. 3. Патент Російської Федерації № 2168566, опуб. 10.06.2001. 4. Патент Російської Федерації № 2123972, опуб. 27.12.1998. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 40 45 50 55 60 1. Пристрій для одержання штучних алмазів з вуглецевої суміші, що містить накопичувальну ємкість, відцентровий насос та кавітаційний генератор, який відрізняється тим, що кавітаційний генератор виконаний у вигляді герметичного корпусу, з однієї сторони якого приєднана кришка, в якій установлений електродвигун з крильчаткою на валу, а з іншої сторони розміщена камера синтезу, в корпусі установлена конусна тарілка, на поверхні якої розміщені по спіралі гелікоїдальні труби, вхідні отвори яких знаходяться в камері нагнітання, де розміщена крильчатка, а вихідні отвори гелікоїдальних труб з'єднані із блоком форсунок, у яких розміщені сопла, вхідні отвори сопел з'єднані з вихідними отворами гелікоїдальних труб, а вихідні отвори сопел направлені в камеру синтезу, при цьому сопла в блоці форсунок установлені під гострим кутом до осі симетрії блока форсунок, в камері синтезу по периметру розміщені ультразвукові випромінювачі та кільцевий сердечник з електромагнітною котушкою, в центральній частині якого розміщують цанговий утримувач для кріплення затравочного каменю, в кришці корпусу розміщений вхідний штуцер, а в камері синтезу вихідний. 2. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що гелікоїдальні труби виконані із міді. 3. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що більший діаметр конусної тарілки направлений у напрямку камери нагнітання, а її менший діаметр у напрямку блока форсунок. 4. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що в блоці форсунок установлені сопла у вигляді сопел Лаваля. 5. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що сопла в блоці форсунок установлені під гострим кутом до осі симетрії блока форсунок. 6. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 5, який відрізняється тим, що сопла в блоці форсунок установлені під кутом, який забезпечує направлення струї вуглецевої суміші, яка виходить із сопел, в одну точку, яка знаходиться на затравочному камені, що розміщений в цанговому утримувачі. 7. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що ультразвукові випромінювачі в камері синтезу розміщені по периметру рівномірно і знаходяться в площині, перпендикулярній осі камери синтезу. 8. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що затравочний камінь в цанговому утримувачі розміщують в камері синтезу в одній площині з ультразвуковими випромінювачами. 9. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що цанговий утримувач виконаний з можливістю обертання навколо своєї осі та здійснювати переміщення впродовж своєї осі. 4 UA 115099 U 10. Пристрій для одержання штучних алмазів з вуглецевої суміші за п. 1, який відрізняється тим, що вісь цангового утримувача розміщена перпендикулярно площині кільцевого сердечника з електромагнітною котушкою. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C01B 32/26, B01J 3/06, C30B 29/04

Мітки: алмазів, вуглецевої, суміші, штучних, пристрій, одержання

Код посилання

<a href="https://ua.patents.su/7-115099-pristrijj-dlya-oderzhannya-shtuchnikh-almaziv-z-vuglecevo-sumishi.html" target="_blank" rel="follow" title="База патентів України">Пристрій для одержання штучних алмазів з вуглецевої суміші</a>

Попередній патент: Спосіб визначення коефіцієнта тертя стружки з лезом

Наступний патент: Готовий лікарський засіб на основі пірацетаму та тіотриазоліну

Випадковий патент: Спосіб подання інформації