Шлаколужний високоміцний цемент

Номер патенту: 119254

Опубліковано: 25.09.2017

Автори: Кривенко Павло Васильович, Пасько Антон Васильович, Лакуста Сергій Олегович, Петропавловський Олег Миколайович, Ковальчук Олександр Юрійович

Формула / Реферат

Шлаколужний високоміцний цемент на основі меленого гранульованого шлаку, промислового натрієвого рідкого скла та двозаміщеного ортосилікату натрію, який відрізняється тим, що для уповільнення строків тужавлення, підвищення повітростійкості, зниження усадки та спрощення технології використання при збереженні високих показників міцності цементу, додатково містить комплексну органічну добавку, що складається з гліцерину та полікриламіду при співвідношеннях 99,0-99,7 %:0,3-1,0 % відповідно, а двозаміщений ортосилікат натрію представлений складом Na2H2SiO4•4H2O, при наступному співвідношенні компонентов, % за масою:

мелений граншлак

60,0-70,5

промислове рідке скло

27,6-35,2

двозаміщений ортосилікат натрію Na2H2SiO4•4H2O

0,7-1,8

комплексна органічна добавка

1,2-3,0.

Текст

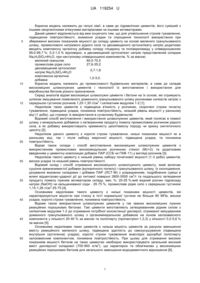

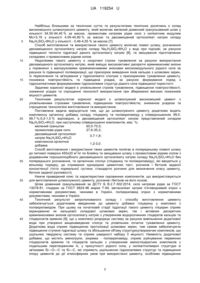

Реферат: Шлаколужний високоміцний цемент виготовлений на основі меленого гранульованого шлаку, промислового натрієвого рідкого скла та двозаміщеного ортосилікату натрію. Додатково цемент містить комплексну органічну добавку, що складається з гліцерину та полікриламіду при співвідношеннях 99,0-99,7 %:0,3-1,0 % відповідно, а двозаміщений ортосилікат натрію представлений складом Na2H2SiO4•4H2O. UA 119254 U (12) UA 119254 U UA 119254 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до галузі хімії, а саме до гідравлічних цементів, його сумішей з іншими неорганічними в'яжучими матеріалами чи іншими активаторами. Даний цемент відрізняється від вже існуючого тим, що для уповільнення строків тужавлення, підвищення повітростійкості, зниження усадки та спрощення технології використання при збереженні високих показників міцності до складу цементу на основі меленого гранульованого шлаку, промислового натрієвого рідкого скла та двозаміщеного ортосилікату натрію додатково вводять комплексну органічну добавку складу гліцерину та поліакриламіду у співвідношеннях 99,0-99,7 %: 0,3-1,0 % відповідно, а двозаміщений ортосилікат натрію представлений складом Na2H2SiO4•4H2O, при наступному співвідношенні компонентів, % за масою: мелений граншлак 60,0-70,5 промислове рідке скло 27,6-35,2 двозаміщений ортосилікат 0,7-1,8 натрію Na2H2SiO4•4H2O комплексна органічна 1,2-3,0. добавка Корисна модель належить до промисловості будівельних матеріалів, а саме до складів високоміцних шлаколужних цементів і технології їх виготовлення і використання для виробництва бетонів різного призначення. Серед аналогів відомі високоміцні шлаколужні цементи і бетони на їх основі, які отримують шляхом змішування помеленого доменного гранульованого шлаку розчинами силікатів натрію з 3 середньою густиною розчинів 1,25-1,30 г/см і силікатним модулем 1-2 [1]. Недоліком таких цементів є підвищена в'язкість у розчинах, скорочені строки початку тужавлення, підвищена усадка, понижена повітростійкість, низький рівень міцності у ранньому віці (1 доба), що стримує їх використання в сучасному будівництві. Відомий спосіб виготовлення і використання шлаколужних цементів, який полягає в помелі шлаку з мінеральною добавкою з затворенням продукту помелу промисловим розчином рідкого скла, а як добавку використовують кременисту цеолітвмісну породу чи крихку синтетичного цеоліту [2]. Недоліком даного цементу є короткі строки тужавлення, низькі показники міцності як в ранньому віці, так і після набору марочної міцності, підвищена усадка, та понижена повітростійкість. Відомі також склади і спосіб виготовлення високоміцних шлаколужних цементів з використанням промислових високомодульних розчинних стекол (Мс>2) та додатковим введенням у цементну композицію добавок ПАР (ССБ чи ГКЖ-11) у вигляді розчинів [3]. Недоліком такого цементу є низькій рівень набору початкової міцності (1-3 доби) цементів, висока усадка та низький рівень повітростійкості. Відомий склад і спосіб отримання високоміцного шлаколужного цементу, який включає сушіння кремнеземистої добавки (вулканічного попелу) і гранульованого шлаку, їх охолодження, дозування вказаних складових і добавки ПАР (ЛСТ-М) з усередненням, подрібнення суміші в 2 млині відцентрово-ударної дії до питомої поверхні 2800-5000 см /г та подальшого затворення продукту помелу лужним активатором складу, мас. %: 20-25 %-вий водний розчин гідроксиду натрію (NaOH) чи кальцинованої соди - 20-75 %, промислове рідке скло з середньою густиною 3 1,15-1,26 г/см -25-75 [4]. Основними недоліками такого цементу є низькі показники міцності цементів, які характеризуються міцністю при стиску в тісті нормальної густини не більше 80 МПа, висока усадка, короткі строки тужавлення, понижена повітростійкість. Відоме також використання шлаколужних цементів у так званих високоміцних лужних реакційних порошкових бетонах. Такі цементи виготовляють затворюванням рідким склом з силікатним модулем 1-2 до отримання потрібної консистенції дисперсії, отриманої змішуванням доменного гранульованого шлаку з органомінеральною добавкою на основі залізовмісного компонента у кількості 20-40 % за масою та поліспирту (пропантріол-1,2,3) у кількості 0,2-0,6 % за масою [5]. Основними недоліками таких цементів є низька міцність цементів за рахунок зменшення вмісту реакційного меленого шлаку, підвищена здатність до самоусушування (підвищена внутрішня (аутогенна) усадка), короткі строки тужавлення внаслідок адсорбції поліспирту залізовмісним компонентом, понижена повітростійкість. При цьому для отримання високих показників міцності бетонів на таких цементах необхідно використовувати загальний високий 3 вміст дисперсної складової (700-900 кг/м ), що характерно та обов'язково у високоміцних реакційних порошкових бетонів для загального зменшення водоцементного відношення [6]. 1 UA 119254 U 5 10 15 20 25 30 35 40 45 50 Найбільш близькими за технічною суттю та результатами технічних досягнень є склад високоміцного шлаколужного цементу, який включає мелений доменний гранульований шлак у кількості 54,55-94,45 % за масою, промислове натрієве рідке скло з силікатним модулем Мс=3,19 у кількості 4,09-40,90 % за масою та двозаміщений ортосилікат натрію складу Na2H2SiO4•8Н2О у кількості - 0,46-4,55 % за масою [7]. Спосіб виготовлення та використання такого цементу включає помел шлаку, розчинення двозаміщеного ортосилікату натрію складу Na2H2SiO4•8Н2О у воді при підігріві, за рахунок підвищеної теплоти гідратації даного ортосилікату натрію [8], та змішування підготовлених складових з промисловим рідким склом. Недоліками такого цементу є скорочені строки тужавлення за рахунок використання двозаміщеного ортосилікату натрію, який вміщує високоактивні дискретні кремнекисневі аніони у порівнянні з малорухомими кремнекисневими аніонами високомодульного рідкого скла за рахунок їх підвищеної полімеризації, що прискорює виведення іонів кальцію з шлакових зерен, їх пересичення та зв'язування у гідросилікатні сполуки з прискоренням тужавлення цементу, понижена повітростійкість та підвищена усадка, за рахунок формування поряд з гідросилікатними формуваннями гідрокселевих структур рідкого скла підвищеної пористості. Задачею корисної моделі є уповільнення строків тужавлення, підвищення повітростійкості, зниження усадки та спрощення технології використання при збереженні високих показників міцності цементів. Технічним результатом корисної моделі є шлаколужний високоміцний цемент з уповільненими строками тужавлення, підвищеною повітростійкістю, зниженою усадкою та спрощеною технологією виготовлення та використання. Поставлена задача вирішується тим, що до шлаколужного цементу додатково водять комплексну органічну добавку складу гліцерину та поліакриламіду у співвідношеннях 99,099,7 %:0,3-1,0 % відповідно, а двозаміщений ортосилікат натрію представлений складом Na2H2SiO4•4H2O, при наступному співвідношенні компонентів, мас. %: мелений граншлак 60,0-70,5; промислове рідке скло 27,6-35,2; двозаміщений ортосилікат 0,7-1,8; натрію Na2H2SiO4•4H2O комплексна органічна 1,2-3,0. добавка Спосіб виготовлення і використання таких цементів полягає в попередньому помелі шлаку 2 до питомої поверхні 450±20 м /кг по Блейну та зміщуванні шлаку з промисловим рідким склом з додаванням порошкоподібного двозаміщеного ортосилікату натрію складу Na 2H2SiO4•4H2O без попереднього розчинення, та органічних сполук (гліцерину та поліакриламіду), які вводяться у вільному порядку, до отримання однорідних цементних паст, розчинів і бетонів заданої консистенції (тісто нормальної густини, стандартні розчини для визначення класу цементу, бетони заданої рухливості). Нижче приведений опис та характеристики сировинних компонентів, що використовуються для виготовлення шлаколужного цементу, розчинів і бетонів на його основі. Шлак доменний гранульований за ДСТУ Б В.2.7-302:2014, скло натрієве рідке за ГОСТ 13078-81, гліцерин за ГОСТ 6824-96 марки Т-94, метасилікат натрію п'ятиводневий згідно з нормативними документами, чинними в Україні, поліакриламід згідно з нормативними документами, чинними в Україні. Технічний результат запропонованого складу і способу виготовлення цементу забезпечується додатковим введенням до цементу добавки гліцерину у комплексі з поліакриламідом. При цьому на початковій стадії гідратації такого цементу гліцерин сприяє екрануванню як кальцієвої складової шлакових зерен, так і активних дискретних кремнекисневих аніонів ортосилікату натрію з утворенням водорозчинних гліцератів кальцію та гліцеролатів кремнію [9], що у комплексі розріджує систему за рахунок вивільнення додаткової води при утворенні вищенаведених сполук та уповільнює початок тужавлення цементу. Додаткова вода сприяє підвищенню протонізації шлакових зерен, тим самим забезпечуючи підвищення ступеня гідратації шлаку та збільшення об'єму структуроутворюючих комплексів, що ущільнює твердіючу систему та сприяє швидкості набору її міцності. Наявність додаткової добавки, що містить аміногрупи, зокрема - поліакриламіду, сприяє руйнуванню первинних гліцеролатів кремнію та гліцератів кальцію з утворенням аміногліцератних комплексів з подальшим перетворенням їх, у присутності рідкого скла, у силікатполімерні структури зі зв'язками Si—О—С та Si—С, які сприяють ущільненню гідрокселевих структур та підвищення опору цементів до дії атмосферних умов при використанні цементу, особливо підвищенню 2 UA 119254 U 5 10 15 20 стійкості цементів в умовах дегідратації при висушуванні [10], що характеризує підвищення повітростійкості за умови зменшення усадки тверднучої системи. Для демонстрації переваги заявленого цементу перед відомим проведені випробування з використанням як сировинних матеріалів цементу наступних матеріалів: - доменний гранульований шлак ПАТ "Дніпровський металургійний комбінат ім. Ф.Е. Дзержинського" з вмістом склофази 84 % за масою та модулем основності (Mo=CaO+MgO/ 2 SiO2+Al2O3=1,1), помелений у лабораторному кульовому млині до питомої поверхні 430 м /кг по приладу Блейна; 3 - скло рідке натрієве з Мс = 3,0 та ρ = 1400 кг/м виробництва ЧП "Центрмаркет-2006" (м. Кременчук); - гліцерин - постачальник "Химлаборреактив" (м. Київ); - метасилікат натрію п'ятиводневий - кристалічний порошок білого кольору виробництва ТОВ "Сода-хлорит", м. Березняки (Росія); - поліакриламід торгової марки Agocel S 2000 - водорозчинний порошок білого кольору, стійкий до лужного середовища. Випробування цементів в тісті нормальної густини і цементно-піщаних розчинах виконували згідно з вимогами ДСТУ Б В.2.7-181:2009 та ДСТУ Б В.2.7-187:2009. Як заповнювач для виготовлення цементно-піщаних розчинів використовували стандартний пісок, що відповідає ДСТУ Б В.2.7-189:2009. Випробування цементів на повітростійкість виконували за методикою [11, с. 248]. Усадку цементів визначали за методикою Гіпроцементу [11, с. 229-232]. Результати випробувань за найближчим аналогом та корисною моделлю наведені в табл. 1 та табл. 2. Експериментальні дослідження підтверджують замовлені властивості цементів. 25 Таблиця 1 Вплив складу цементів на технологічні та фізико-механічні характеристики Склад цементу, % Розплив конусу (РК) розчину складу 1:3 (цемент: рідке скло),мм Добавки № п/п Шлак 1 2 1 54,55 3 60,0 4 60,0 5 70,5 6 70,5 7 65,25 8 59,3 9 59,3 10 72,0 Початок. тужавл., Рідке Органічна хв. скло Na2H2SiO4 добавка при Na2O•SiO2 відношенні складових* 3 4 5 6 7 За найближчим аналогом 4,55 40,90 30 150 Запропонований в межах варіювання складу 3,0 35,2 62 170 1,8 99,7:0,3 3,0 35,2 58 165 1,8 99,0:1,0 1,2 27,6 48 154 0,7 99,7:0,3 1,2 27,6 45 148 0,7 99,0:1,0 2,1 31,4 55 160 1,25 99,7:0,3 За межами запропонованого складу 3,5 35,2 50 180 2,0 99,7:0,3 3,5 35,2 38 150 2,0 98,5:1,5 1,0 26,4 35 130 0,6 99,7:0,3 3 Міцність Rcт./Rзг, МПа, через діб 1 3 28 8 9 10 10,0 1,4 28,6 4,1 80,1 11,7 28,3 4,25 30,7 4,8 35,4 5,2 32,8 5,0 36,7 5,5 40,1 6,2 45,3 6,5 48,8 6,8 46,0 6,6 49,4 7,0 88,5 11,6 90,6 12,1 05,0 12,4 90,0 12,8 98,4 13,0 20,0 3,0 21,5 3,2 18,3 2,8 35,1 4,9 34,3 4,5 35,8 5,0 80,5 11,2 85,6 12,0 88,0 12,4 UA 119254 U Таблиця 2 Вплив складу цементів на повітростійкість та усадку № складу за табл. 1 1 3 4 5 6 7 8 9 10 5 10 15 20 25 30 35 Втрата міцності при згині, %, після Усадка зразків з цементно-піщаного розчину циклів зволоження висушування пластичної консистенції, мм/м, у віці, діб 25 50 100 14 28 56 90 За найближчим аналогом 15 28 35 -0,28 -0,45 -0,72 -1,10 Запропонований в межах варіювання складу 5 12 18 -0,104 -0,235 -0,42 -0,60 3 10 15 -0,082 -0,167 -0,32 -0,50 10 18 24 -0,200 -0,350 -0,55 -0,68 8 15 22 -0,176 -0,290 -0,50 -0,64 7 12 20 -0,122 -0,280 -0,45 -0,62 За межами запропонованого складу 11 18 26 -0,190 -0,380 -0,60 -0,80 12 21 28 -0,180 -0,360 -0,58 -0,75 10 24 30 -0,250 -0,420 -0,65 -0,85 Як видно з представлених результатів, заявлений цемент має значні переваги над відомим і полягає, при збереженні високих показників міцності цементів, в уповільненні строків початку тужавлення цементів пластичної консистенції на 50,0-106,7 %, зменшенні втрати їх міцності при згині після 100 циклів поперемінного зволоження-висушування на 31-54 %, що характеризує підвищення повітростійкості цементів [11], зменшення усадки після 90 діб випробування на 4354,5 %, спрощення технології приготування та використання за рахунок використання добавки ортосилікату натрію без запровадження операції попереднього розчинення. Використанні складів цементів за межами запропонованих варіювань супроводжується негативним впливом на їх повітростійкість, яка характеризується втратою міцності при згині після 100 циклів випробування у межах 26-30 %, при допустимій, згідно [11], 25 %. Крім того, усадка таких цементів у порівнянні з заявленим варіюванням складових збільшується на 10,370 %. Заявлений склад цементу і спосіб його отримання не є очевидними і не витікають з відомого рівня техніки, науково-технічної і патентної літератури. Представлені цементи і спосіб їх отримання і використання можливо реалізувати в промислових умовах з запровадженням стандартного промислового обладнання, призначеного для виготовлення пластичних розчинів і бетонів. Джерела інформації: 1. Глуховский В.Д. Производство бетонов и конструкций на основе шлакощелочных вяжущих / В.Д Глуховский, П.В. Кривенко, Г.В. Румына, В.Л. Герасимчук. - К.: Будівельник, 1988, с. 45-48. 2. Патент RU 2273610, С04В 7/153, опубл. 10.04.2006. 3. Кононов В.П. Прочностные и деформативные свойства шлакощелочных высокопрочных бетонов на основе высокомодульного жидкого стекла. // Дис. на соискание учен, степени канд. техн. наук. Киев, 1989. С. 64-69. 4. Патент RU (11) 2370465 (13) С1. С04В 7/153, опубл. 20.10.2009. 5. А.А. Шишкин. Строительство уникальных зданий и сооружений. ISSN 2304-6295. 2 (17). 2014. 56-65. URL:http://unistroy.spbstu.ru/index_2014_17/5_shishkin_17.pdf 6. В.И. Калашников, О.В. Тараканов, Ю.С. Кузнецов, В.М. Володин, Е.А. Белякова. Бетоны нового поколения на основе сухих тонкозернисто-порошковых смесей. Инженерностроительный журнал № 8(34), 2012, с. 47-53. URL: http://engstroy.spbstu.ru/index_2012_08/tarakanov.html 7. Патент RU (11) 2247697 (13) С1. С04В 7/14, опубл. 30.06.2003. 8. Корнеев В.И., Данилов В.В. Жидкое и растворимое стекло СПб.: Стройиздат, 1996, с. 28. 9. Богданова Е.К. Физико-химические свойства биоактивных композиционных материалов на основе фосфатов кальция и кремнийорганических соединений. Автореф. дис. Канд. хим. наук. Екатеринбург, 2012. 23 с. 4 UA 119254 U 5 10. П.Б. Разговоров. Модифицирование водорастворимых силикатов введением органических соединений. Ж. Химия и химическая технология, 2013. Т. 56 вып. 11. URL:http://ctj.isuct.ru/files/2013/11-2013.pdf 11. Ю.М. Бутт, В.В. Тимашев. Практикум по химической технологии вяжущих материалов. Высшая школа, Москва, 1973, 504 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 Шлаколужний високоміцний цемент на основі меленого гранульованого шлаку, промислового натрієвого рідкого скла та двозаміщеного ортосилікату натрію, який відрізняється тим, що для уповільнення строків тужавлення, підвищення повітростійкості, зниження усадки та спрощення технології використання при збереженні високих показників міцності цементу, додатково містить комплексну органічну добавку, що складається з гліцерину та полікриламіду при співвідношеннях 99,0-99,7 %:0,3-1,0 %, відповідно, а двозаміщений ортосилікат натрію представлений складом Na2H2SiO4•4H2O, при наступному співвідношенні компонентів, % за масою: мелений граншлак 60,0-70,5 промислове рідке скло 27,6-35,2 двозаміщений ортосилікат 0,7-1,8 натрію Na2H2SiO4•4H2O комплексна органічна добавка 1,2-3,0. Комп’ютерна верстка Л. Ціхановська Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C04B 7/153

Мітки: шлаколужний, високоміцний, цемент

Код посилання

<a href="https://ua.patents.su/7-119254-shlakoluzhnijj-visokomicnijj-cement.html" target="_blank" rel="follow" title="База патентів України">Шлаколужний високоміцний цемент</a>

Попередній патент: Спосіб одержання летких гетерометалічних гексафторацетилацетонатних комплексів індію з перехідними металами

Наступний патент: Фотометричний вимірювач поглинальної здатності слабко прозорих матеріалів

Випадковий патент: Несуча рама гідравлічного колісного екскаватора