Агрегат по розділенню рейки на три поздовжні частини

Номер патенту: 119448

Опубліковано: 25.09.2017

Автори: Алексєєнко Сергій Володимирович, Тіунов Володимир Миколайович, Калашников Андрій Анатолійович, Козлов Павло Миколайович, Чижик Володимир Васильович

Формула / Реферат

1. Агрегат по розділенню рейки на три поздовжні частини, що містить ролики й механізм різання, який відрізняється тим, що він обладнаний принаймні парою холостих профільованих валків, які розташовані з можливістю регулювання взаємного положення їх осей у вертикальній площині, а бокові робочі поверхні виконані з можливістю сполучення з відповідними внутрішніми похилими поверхнями на головці й підошві розділювальної рейки, крім того, обладнаний приводом переміщення рейки між вищевказаними валками.

2. Агрегат по розділенню рейки на три поздовжні частини за п. 1, який відрізняється тим, що привод переміщення рейки виконаний принаймні з однієї приводної зубчастої шестірні, сполученої із зубчастою рейкою, встановленою з можливістю контакту з торцем розділювальної рейки.

Текст

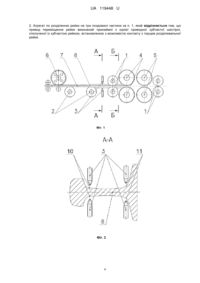

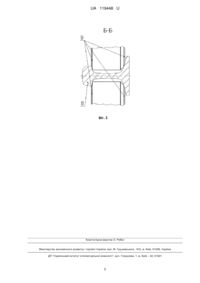

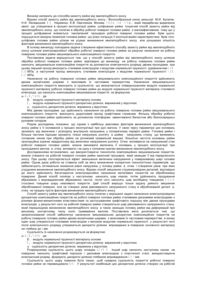

Реферат: Агрегат по розділенню рейки на три поздовжні частини містить ролики й механізм різання. Агрегат обладнаний принаймні парою холостих профільованих валків, які розташовані з можливістю регулювання взаємного положення їх осей у вертикальній площині, а бокові робочі поверхні виконані з можливістю сполучення з відповідними внутрішніми похилими поверхнями на головці й підошві розділювальної рейки. Крім того, обладнаний приводом переміщення рейки між вищевказаними валками. UA 119448 U (12) UA 119448 U UA 119448 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до прокатного виробництва, а конкретно до обладнань і технологій по розділенню бувших у використанні рейок на три поздовжні частини у вигляді головки, шийки й підошви для їх подальшої сортової прокатки. Відома обробна прокатна кліть для поздовжнього розділення рейки на три частини (фрагмента) у вигляді головки, шийки й підошви, яка містить верхній і нижній приводні валки, що утворюють розрізний калібр із ріжучими крайками, і пари проводок, кожна з яких виконана принаймні з верхньої й нижньої робочими поверхнями ковзання й одна з яких установлена перед валками, а інша - після валків. При цьому в проводці перед валками робочі поверхні розташовуються горизонтально і паралельно між собою, а в проводці після валків робочі поверхні розташовуються під гострими кутами до горизонту з вершинами кутів для нижньої робочої поверхні біля нижнього валка, а для верхньої робочої поверхні біля верхнього валка (див. бюлетень "Чорна металургія" № 2 за 2010 р., с. 43). Працює обробна прокатна кліть наступним чином. Попередньо нагріта і горизонтально розташована рейка подається в зазор між робочими поверхнями проводки, установленої перед валками, які обертаються від приводу. Ріжучі крайки валків захоплюють шийку рейки в місцях біля головки й підошви, протягують рейку через розрізний калібр і одночасно продавлюють або прокочують у цих місцях шийки обробні канавки. На виході з пари валків шийка рейки входить у контакт із робочими поверхнями проводки, установленої після валків. У результаті контакту шийки рейки з ріжучими крайками валків і із установленими після їх проводками створюється вигин нагору частини шийки рейки, яка виходить із валків. Від створеного вигину в обробних канавках відбувається остаточне відділення шляхом зрізу шийки рейки від головки й підошви, при цьому нижня робоча поверхня проводки, що установлена після валків, забезпечує створення вигину нагору шийки відносно головки й підошви, а верхня робоча поверхня цієї проводки обмежує висоту підйому відділеної шийки над відділеними від неї голівкою й підошвою, які розходяться в сторони в міру проходження рейки через розрізний калібр валків. Недоліком вищеописаної кліті є виконання валків з ріжучими крайками для утворення з них розрізного калібру, який може розділити на три частини тільки попередньо нагріту рейку й тільки при ковзанні її шийки по робочих поверхнях проводки, установленої після валків. Таким чином, недоліком кліті є високі витрати енергії, необхідної для оброблення рейки на три частини, через технологічну необхідність її нагрівання й ковзання по робочих поверхнях проводок. Цей недолік частково усунутий в агрегаті по розділенні рейки на три поздовжні частини (заготовки) у вигляді головки, шийки й підошви способом термічного різання. Цей агрегат найбільш близький до технічного рішення, що заявляється, і прийнятий як прототип. Агрегат по розділенню рейки на три поздовжні частини містить задавальні і тягнучі ролики, а також механізм різання у вигляді двох стаціонарно закріплених кисневих різаків (або плазмотронів) (див. журнал "Сталь", № 2 за 1995 р., с. 46-47). Працює відомий агрегат наступним чином. Горизонтально розташована рейка в холодному або підігрітому стані задається роликами під кисневі різаки, які закріплені над місцями сполучення шийки рейки з її голівкою й підошвою. Ці різаки пропалюють у двох вищевказаних місцях рейки наскрізні зазори, кожний з яких відокремлює шийку рейки від її головки й підошви. Перевага агрегату проявляється в можливості розділення з його допомогою рейки на частини без істотного нагрівання й без ковзання по яких-небудь поверхнях тертя, що зменшує витрати енергії, необхідної для оброблення рейки на три частини. Недоліком агрегату є його низька швидкість оброблення рейки на три частини, а також те, що агрегат реалізує процес оброблення рейки, яка не є оптимальним по витратах енергії, тому що кисневі різаки (або плазмотрони) під час пропалювання наскрізних зазорів все-таки вимушено нерівномірно нагрівають рейку, а це є зайвими й навіть шкідливими втратами енергії, тому що нерівномірно нагріті частини рейки після її оброблення можуть скривлятися при остиганні, що вимагатиме додаткових витрат енергії на відновлення їх вихідної прямолінійності перед їх наступною сортовою прокаткою. В основу корисної моделі поставлена задача оптимізувати процес розділення рейки на три частини по швидкості й по витратах енергії на цей процес. Поставлена задача забезпечується за рахунок технічного результату, який полягає в створенні ламкого розламу рейки, що поступово проходить по її довжині в позначених місцях у вигляді неглибоких надрізів біля її головки й підошви. Для досягнення зазначеного технічного результату агрегат по розділенню рейки на три поздовжні частини, що містить ролики й механізм різання, згідно з корисною моделлю, обладнаний принаймні парою холостих профільованих валків, які розташовані з можливістю регулювання взаємного положення їх у вертикальній площині, а бокові робочі поверхні виконані з можливістю сполучення з відповідними внутрішніми похилими поверхнями на головці й 1 UA 119448 U 5 10 15 20 25 30 35 40 45 50 55 підошві розділювальної рейки, крім того оснащений приводом переміщення рейки між вищевказаними валками, виконаний принаймні з однієї приводної зубчастої шестірні, сполученої із зубчастою рейкою, встановленою з можливістю контакту з торцем розділювальної рейки. Порівняльний аналіз технічного рішення, що заявляється, і його прототипу виявляє наступні загальні ознаки: - ролики; - механізм різання, і відмітні ознаки: - обладнання принаймні парою холостих профільованих валків, які розташовані з можливістю регулювання їх взаємного положення у вертикальній площині; - бокові робочі поверхні профільованих валків виконані з можливістю сполучення з відповідними внутрішніми похилими поверхнями на головці й підошві розділювальної рейки; - обладнання приводом переміщення рейки між вищевказаними валками; - привод переміщення рейки виконаний принаймні з однієї приводної зубчастої шестірні, сполученої із зубчастою рейкою, встановленою з можливістю контакту з торцем розділювальної рейки. Таким чином, пропонований агрегат по розділенню рейки на три поздовжні частини має нові конструктивні елементи й нові взаємозв'язки між ними. Між відмітними ознаками й технічним результатом, який досягається, існує причиннонаслідковий зв'язок. Завдяки постачанню агрегату по розділенню рейки на три поздовжні частини, принаймні, парою холостих профільованих валків, які розташовані з можливістю регулювання їх взаємного положення у вертикальній площині, а бокові робочі поверхні виконані з можливістю сполучення з відповідними внутрішніми похилими поверхнями на головці й підошві розділювальної рейки, крім того, обладнаний приводом переміщення рейки між вищевказаними валками, стало можливим замінити повний (наскрізний по товщині) термічний розріз шийки рейки по всій товщині у місцях біля її головки й підошви на виконання в цих місцях із двох сторін шийки тільки надрізів-канавок (глибиною не більш 5 мм) по всій довжині рейки. Це дозволяє потім розділити рейку на три частини шляхом її силової й швидкісної подачі в зазор між профільованими валками для локального сполучення їх бокових робочих поверхонь із відповідними внутрішніми похилими поверхнями на голівці й підошві рейки, що створює симетричне розтягання шийки рейки, через яку в надрізах-канавках виникають, починаючи з торця рейки, ламкі тріщини з наступним їх поширенням по всій товщині шийки й по всій довжині рейки в міру її примусового проходження через вищезгаданий зазор між валками. У результаті створюється поступово по довжині крихкий розлам рейки у надрізах-канавках, виконаних біля її головки й підошви (надрізи-канавки позначають на шийці рейки місця, в яких повинен відбуватися її поступовий розлам), тому що симетричне розтягання шийки рейки при її силовому й швидкісному сполученні з боковими робочими поверхнями валків приводить до появи в надрізах-канавках концентрованих сплесків переважно розтягувальних напруг, з надлишком перевищуючих межу міцності матеріалу рейки, через що в надрізах-канавках неминуче виникають ламкі тріщини, які розділять рейку на головку, шийку й підошву, тобто на три поздовжні частини з оптимальними витратами необхідної для цього поділу енергії, тому що з однієї сторони різаки не встигають суттєво нагріти рейку при пропалюванні на шийці неглибоких надрізів-канавок, а з іншого боку основна доля енергії від приводу шестірні по переміщенню рейки через зазор між профільованими валками витрачається локально тільки в поздовжніх перетинах шийки рейки уздовж надрізів-канавок для виникнення і наступного поширення в них по довжині рейки тріщин, які несуттєво підвищують загальну температуру рейки в процесі її розділення, тобто три частини залишаються практично холодними. Також очевидно, що необхідна для здійснення розламу рейки її швидкісна подача за допомогою приводу в зазор між валками забезпечує необхідну оптимальну швидкість процесу по обробленню рейки на три частини. Таким чином, виключення з вищевказаної сукупності відмітних ознак хоча б однієї з них не забезпечує досягнення технічного результату. Технічне рішення, яке заявляється, не відомо з рівня техніки, тому є новим. Технічне рішення, яке заявляється, є промислово застосованим, оскільки його конструктивне й технологічне виконання в умовах машинобудівних заводів не представляє складностей. Таким чином технічному рішення, яке заявляється, може бути надана правова охорона, тому що воно є новим і промислово застосовним, тобто відповідає критеріям корисної моделі. Технічна суть рішення, яке заявляється, пояснюється кресленнями: 2 UA 119448 U 5 10 15 20 25 30 35 40 45 50 - фіг. 1 - агрегат по розділенню рейки на три поздовжні частини (схематичний фронтальний вид); - фіг. 2 - А-А на фіг. 1; - фіг. 3 - Б-Б на фіг. 1. Агрегат по розділенню рейки на три поздовжні частини містить ролики 1 і 2, механізм різання 3 (розташування довільне), дві пари холостих профільованих валка 4 і 5, осі яких попарно розміщені у вертикальних площинах, а також привід переміщення рейки, виконаний, наприклад, принаймні з однієї приводної зубчастої шестірні 6, сполученої із зубчастою рейкою 7, яка контактує з торцем розділювальної на частині рейки, показаної й позначеного на фігурах умовно позицією 8 (тому що рейка не входить до складу агрегату). У рейці 8 є під головкою й на підошві похилі поверхні, наприклад, у рейки Р65 за ДСТ 816175 ці похилі поверхні повинні виконуватися з ухилом 1:4, тобто приблизно з кутом нахилу 14° до підошви. Ці внутрішні похилі поверхні на головці й підошві рейки 8 визначають трохи більший нахил, з яким у кожного неробочого профільованого валка виконані бокові поверхні 9, якими кожний валок 4 і 5 може сполучатися з рейкою 8 (фіг. 3). Кожний неробочий профільований валок 4 і 5 виконаний з можливістю регулювання свого вертикального положення відносно рейки 8. Ролики 1 і 2 виконані з можливістю неробочого обертання, при цьому ролики 1 розміщені парами і їх осі розташовані у відповідних вертикальних площинах перед валками 4 і після валків 5, а осі роликів 2 розташовані в одній горизонтальній площині, а самі ролики 2 розташовані між зубчастою шестірнею 6 і роликами 1, розміщеними перед валками 4. Кількість і крок роликів 2 визначаються довжиною рейки 8, поділюваної на три поздовжні частини, а також визначаються вибраним виконанням механізму різання 3. Механізм різання 3 може бути різного виконання. Кращим є виконання механізму різання 3 у вигляді декількох кисневих різаків або плазмотронів, кількість яких залежить від продуктивності агрегату. У приватному варіанті виконання корисної моделі, що заявляється, механізм різання 3 виконаний, наприклад, у вигляді чотирьох плазмотронів, які стаціонарно розміщені перед роликами 1, при цьому два плазмотрони розміщені з однієї сторони рейки 8 з додатковою можливістю невеликого ходу паралельно його торцю, а два інших плазмотрони - з іншої сторони рейки 8. Для подальшого опису на фіг. 2 окремими допоміжними позиціями позначені надрізиканавки 10 біля головки рейки 8 і надрізи-канавки 11 біля підошви рейки 8. Агрегат по розділенню рейки на три поздовжні частини працює наступним чином. Рейка 8 завантажується на ролики 2. У торець рейки 8 упирається зубчаста рейка 7, сполучена із приводною зубчастою шестірнею 6. У механізмі різання 3 спочатку включаються в роботу два верхні плазмотрони, які виконують на торці рейки 8 біля її головки й підошви два прорізи, наприклад глибиною по 3 мм і шириною по 1 мм, при цьому кожний проріз проходить по всій товщині шийки рейки 8. Потім включаються в роботу два нижні плазмотрони механізму різання 3. Шестірня 6 задає зубчастій рейці 7 повільний хід і чотири працюючих плазмотрони механізму різання 3 виконують із двох сторін шийці рейки 8 (починаючи від кожного прорізу, уже виконаного на торці) сумарно чотири надрізи-канавки 10 і 11, які позначають на шийці рейки 8 по всій довжині ті місця, де повинен відбуватися наступний розлам рейки 8 на три поздовжні частини у вигляді головки, шийки й підошви. Важливо відзначити, що по глибині надріз-канавка 10 повинна бути виконана більше (наприклад, глибиною близько 3 мм), ніж глибина надрізуканавки 11 (наприклад, близько 1 мм) для того, щоб потім забезпечити одночасне відділення від шийки рейки 8 її головки й підошви. Таким чином, виконання агрегату по розділенню рейки на три поздовжні частини згідно з формулою корисної моделі дозволяє створювати крихкий розлам рейки, який поступово проходить по її довжині в позначених місцях на три частини й одночасно оптимізує витрати енергії й оптимізує швидкість процесу розламу рейки. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 1. Агрегат по розділенню рейки на три поздовжні частини, що містить ролики й механізм різання, який відрізняється тим, що він обладнаний принаймні парою холостих профільованих валків, які розташовані з можливістю регулювання взаємного положення їх осей у вертикальній площині, а бокові робочі поверхні виконані з можливістю сполучення з відповідними внутрішніми похилими поверхнями на головці й підошві розділювальної рейки, крім того, обладнаний приводом переміщення рейки між вищевказаними валками. 3 UA 119448 U 2. Агрегат по розділенню рейки на три поздовжні частини за п. 1, який відрізняється тим, що привод переміщення рейки виконаний принаймні з однієї приводної зубчастої шестірні, сполученої із зубчастою рейкою, встановленою з можливістю контакту з торцем розділювальної рейки. 4 UA 119448 U Комп’ютерна верстка О. Рябко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23D 27/00

Мітки: розділенню, агрегат, три, частини, поздовжні, рейки

Код посилання

<a href="https://ua.patents.su/7-119448-agregat-po-rozdilennyu-rejjki-na-tri-pozdovzhni-chastini.html" target="_blank" rel="follow" title="База патентів України">Агрегат по розділенню рейки на три поздовжні частини</a>

Попередній патент: Дискретний датчик тиску

Наступний патент: Інструмент хірургічний магнітний для видалення плоских феромагнітних металевих сторонніх тіл

Випадковий патент: Спосіб отримання капсульованих м'яких сирів