Спосіб визначення вмісту чорних і важких металів у порошкових пробах руд

Номер патенту: 119778

Опубліковано: 10.10.2017

Автори: Черкасов Олексій Володимирович, Гриценко Андрій Миколайович, Цибулевський Юрій Євгенович, Азарян Володимир Альбертович, Дрига Володимир Володимирович, Азарян Альберт Арамаісович, Мірошник Денис Юрійович, Швидкий Олександр Васильович

Формула / Реферат

Спосіб визначення вмісту чорних і важких металів у порошкових пробах руд, який включає засипання матеріалу проби в кювету, ущільнення матеріалу проби в кюветі тиском на його поверхню, установку кювети з пробою у зону опромінення на заданих відстанях від джерела випромінювання і детектора випромінювання, опромінення матеріалу проби гамма-випромінюванням джерела, реєстрацію детектором інтенсивності розсіяного матеріалом проби випромінювання і, по її величині, визначення вмісту металу в пробі, який відрізняється тим, що перед засипанням матеріал проби нормують за вагою, а ущільнення виконують до досягнення заданої сили тиску.

Текст

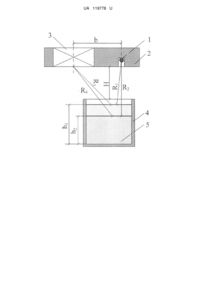

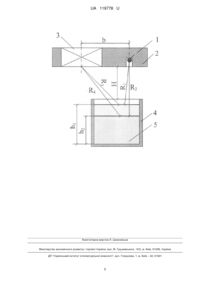

Реферат: Спосіб визначення вмісту чорних і важких металів у порошкових пробах руд включає засипання матеріалу проби в кювету, ущільнення матеріалу проби в кюветі тиском на його поверхню, установку кювети з пробою у зону опромінення на заданих відстанях від джерела випромінювання і детектора випромінювання, опромінення матеріалу проби гаммавипромінюванням джерела, реєстрацію детектором інтенсивності розсіяного матеріалом проби випромінювання і, по її величині, визначення вмісту металу в пробі. При цьому перед засипанням матеріал проби нормують за вагою, а ущільнення виконують до досягнення заданої сили тиску. UA 119778 U (12) UA 119778 U UA 119778 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до гірничодобувної і переробної галузі промисловості і може бути використаною для експресного визначення вмісту чорних і важких металів у порошкових пробах руд і продуктах їхньої переробки селективним гамма-гамма методом. Відомий спосіб визначення вмісту чорних металів у пробах подрібнених руд селективним гамма-гамма методом реалізований в апаратурі радіометра сцинтиляційного рудниковою РСР3, що включає засипання матеріалу проби в кювету до її заповнення, вирівнювання поверхні матеріалу проби за рівнем країв кювети, установку кювети з пробою у зону опромінення, на задану відстань від детектора випромінювання, опромінення матеріалу проби гаммавипромінюванням 2-х джерел, розміщених на різній відстані від детектора, реєстрацію детектором інтенсивності розсіяного пробою випромінювання і, по її величині, визначення вмісту металу в пробі (Апаратура радіометра сцинтиляцийного рудничного РСР-3, паспорт. Уфімський завод Геофізприладобудування, 1970. - с. 30-33). Даний спосіб широко застосовується для експресного технологічного контролю вмісту чорних металів у подрібнених до 5…10 мм пробах руд, забезпечуючи похибку вмісту (наприклад заліза) до 2 % абс. Недоліком відомого способу є висока величина похибки, що не завжди задовольняє вимогам контролю вмісту металів. Основні причини високих похибок - низька чутливість до зміни вмісту металу і негативний вплив на результати коливань щільності матеріалу проб у кюветах. Крім того, для експресного контролю вмісту металу в порошкових пробах, де мається потенційна можливість підвищення точності контролю через краще усереднення матеріалу проби, відомий спосіб не знайшов широкого застосування через необхідність великого обсягу матеріалу проби. Це пояснюється тим, що в даному способі, для зменшення негативного впливу на результати контролю мінливості щільності матеріалу проби в кюветі, використовується 2 джерела гамма-випромінювання, встановлених у зонді на різній відстані від детектора випромінювання (відстані складають 4 і 8…10 см). Це призводить до того, що для проведення контролю вмісту потрібно великий обсяг матеріалу проби (1 і більш кг у залежності від вмісту металу) Приготування порошкової проби великої маси займає багато часу, витрат енергії і праці. (Існуюче на даний час у лабораторіях шахт і ГЗКів подрібнююче устаткування забезпечує за 1 цикл подрібнення матеріалу проби масою до 100 г за 0…7 хвилин). Крім того, залишковий вплив мінливості насипної щільності матеріалу проб у кюветі, згідно "Методичного посібника з випробування залізних руд Кривбасу і КМА гамма-гамма-методом апаратурою РСР" обмежує точність контролю вмісту на рівні 1,5 % абс. (якщо вважати останню рівною 3-м стандартним відхиленням). Зазначене в сукупності робить малоефективним використання даного способу для визначення вмісту чорних і важких металів у порошкових пробах руд. Найбільш близьким технічним рішенням, прийнятим за прототип, є відомий спосіб визначення вмісту чорних і важких металів у порошкових пробах руд, що включає засипання матеріалу проби в кювету до її переповнення, вирівнювання поверхні матеріалу проби за рівнем країв кювети, ущільнення матеріалу проби в кюветі тиском на її поверхню до занурення пуансона в кювету на задану глибину, установку кювети з пробою у зону опромінення на задану відстань від детектора і джерел випромінювання, опромінення матеріалу проби гаммавипромінюванням декількох джерел, рівновіддалених від детектора, реєстрацію детектором інтенсивності розсіяного пробою випромінювання і, за її величиною, визначення вмісту металу в пробі. "А.А. Азарян, В.Е. Василенко, С.В. Яковлева "Аналіз похибки визначення вмісту заліза рудниковими радіометрами ПАКС. У зб. Якість мінеральної сировини. Кривий Ріг, 1999. - с. 163." Недоліками відомого способу є обмежена вірогідність результатів контролю, велика тривалість і трудомісткість приготування матеріалу проб до аналізу, висока вартість апаратури для реалізації способу. Зазначене обмежує використання відомого способу для експресного визначення вмісту металів у порошкових пробах руд. Пояснимо обґрунтованість зазначених недоліків відомого способу. При гамма-гамма методі визначення вмісту металу критерієм вмісту є величина інтенсивності J розсіяного матеріалом проби гамма-випромінювання що реєструється датчиком випромінювання. Але в загальному випадку вона є функцією 3-х параметрів J=f (ρ, q, R) (1), де: q - вміст металу в порошковій пробі, ρ - щільність матеріалу проби, R - відстань від джерела і детектора до поверхні проби. Аналізуючи вираз (1) логічно припустити, що для забезпечення однозначності залежності величини інтенсивності J від вмісту заліза необхідно позбутися впливу на її величину змін щільності матеріалу проби і відстані R, тобто привести функцію (1) до виду J=f (q) (2). Цього можна домогтися при умовах R=const (3) і ρ=const (4). Умова виразу (3) у відомому способі реалізується тим, що рівень поверхні матеріалу проби в кюветі роблять постійним і остання 1 UA 119778 U 5 10 15 20 25 30 35 40 45 50 55 встановлюється на задану відстань від джерела гамма-випромінювання і детектора. Але умова виразу (4) у відомому способі повною мірою не може бути реалізована. Це обумовлено фізичними властивостями матеріалів проб руд чорних і важких металів. Пояснимо сказане прикладом визначення вмісту заліза в мартитовій руді. Руду можна представити як бінарну 3 3 суміш кремнезему (SiO2) з питомою вагою 2,7 т/м і мартиту (Fе2О3) З вагою 5-1 т/м , у якій вміст q заліза 70 %. " Параснис Д.С. Принципи прикладної геофізики, "Світ" Москва, 1965. - с. 57. Звідси випливає, що питома вага d руди знаходиться в тісному зв'язку з вмістом у ній заліза і з 3 деяким наближенням може бути описаний залежністю d=2-7+0,0343 q, т/м . (5) Насипна щільність ρ матеріалу порошкової проби в кюветі приблизно може бути виражена як 3 ρ~2,7+0,0343 q т/м (6) Отже, щільність матеріалу проби залежить від вмісту металу в руді і зі збільшенням вмісту зростає (це характерно для всіх руд чорних і важких металів). Для розглянутої залізної руди розходження щільності при зміні вмісту металу може досягати 1.9 рази. Крім того, щільність матеріалу проби в кюветі залежить від умов наповнення кювет матеріалом (останнє, з досвіду авторів, навіть при однаковому вмісті металу в матеріалі проб, приводить до розходжень у щільності матеріалу проб у кюветах до 15…20 %). Виходячи з цього забезпечити виконання умови (4) не представляється можливим. У відомому способі для зменшення негативного впливу коливань щільності на результати визначення вмісту металу частково ущільнюють поверхню матеріалу проби вдавленням у нього пуансона на задану глибину і використовують кілька джерел випромінювання з визначеним взаєморозташуванням їх між собою та детектором випромінювання. Однак, цими заходами цілком виключити вплив великих змін (до 1.9 рази) щільності матеріалу проб на величину інтенсивності випромінювання, що реєструється детектором випромінювання, не представляється можливим. У результаті, величина інтенсивності випромінювання, що реєструється детектором, залежить не тільки від вмісту металу в пробі, але і щільності матеріалу проби, тобто порушується однозначність залежності величини інтенсивності від вмісту металу. Зазначене знижує вірогідність результатів контролю, і, як показала практика, обмежує точність виміру вмісту заліза на рівні (1,0…1,5 %) абс. Використання при реалізації відомого способу декількох джерел випромінювання (від 2-х до 8-ми), розташованих по колу на заданій відстані від центра детектора вимагає великого обсягу і, відповідно, ваги проби (0,5…0,7) кг. Як відзначалося вище, приготування порошку проби такої ваги вимагає значних витрат часу, енергії і праці. Використання великого числа джерел випромінювання для технічної реалізації відомого способу істотно підвищує вартість пристроїв, реалізуючих спосіб. (Вартість 1-го джерела випромінювання, залежно від сорту ізотопу складає від 10 до 50 % вартості апаратури в цілому). Задачею корисної моделі є удосконалення способу визначення вмісту чорних і важких металів у порошкових пробах руд шляхом стабілізації щільності матеріалу проби руди по обсягу кювети, забезпечення однозначності залежності між вмістом металу в пробі і відстаней від поверхні матеріалу проби до джерела випромінювання і детектора. Технічний результат від використання корисної моделі полягає у тому, що стабілізація щільності проби підвищить чутливість до вмісту металу, зниженню рівня похибок визначення вмісту, зниженню обсягу матеріалу проби необхідного для визначення вмісту металу, зниженню числа джерел необхідних для реалізації способу. Поставлена задача вирішується тим, у способі, який включає засипання матеріалу проби в кювету, ущільнення матеріалу проби в кюветі тиском на його поверхню, установку кювети з пробою у зону опромінення на задані відстані від джерела випромінювання і детектора випромінювання, опромінення матеріалу проби гамма-випромінюванням джерела, реєстрацію детектором інтенсивності розсіяного матеріалом проби випромінювання і, по її величині, визначення вмісту металу в пробі. Згідно з корисною моделлю перед засипанням матеріал проби дозують по вазі, а ущільнення виконують до досягнення заданої сили тиску. Корисна модель ілюструється схемою взаєморозташування основних вузлів пристрою, що реалізує спосіб виміру вмісту металу в порошкових пробах руд. Схема містить джерело випромінювання 1, захист від випромінювання джерела 2, детектор випромінювання 3, розташований на відстані b від джерела 1, кювету 4, верхній край якої розташований на заданій відстані Η від прямої, що з'єднує джерело випромінювання 1 і детектор 3, матеріал 5 проби руди в кюветі 4. h1 - висота шару матеріалу проби з мінімальним вмістом металу, h 2 висота шару матеріалу проби з максимальним вмістом металу, R1 і R2 - відстань від джерела випромінювання до поверхні проби з мінімальним і максимальним вмістами металу відповідно, R3 і R4 - відстань від детектора випромінювання до поверхні проби з мінімальним і максимальним вмістами металу відповідно. 2 UA 119778 U 5 10 15 Досягнення позитивного ефекту при використанні запропонованого способу базується на цілеспрямованому використанні зв'язку вмісту металу в рудах чорних і важких металів із щільністю матеріалу порошкових проб і зв'язку величини інтенсивності розсіяного випромінювання (як критерію вмісту металу) із щільністю матеріалу проби і відстанню до поверхні матеріалу від джерела випромінювання (R1 R2 схеми) і детектора (R3 і R4 схеми). Дозування матеріалу проби по вазі Ρ и ущільнення матеріалу проби в кюветі з заданою силою тиску на її поверхню приводить до наступного: 1. Щільність ρ матеріалу проби 5 по обсягу кювети 4, незалежно від умов заповнення кювети, стає постійною при однаковому вмісті металу в матеріалі проб. 2. Значення величини щільності ρ матеріалу проби 5 у кюветі 4 визначається вмістом q металу в матеріалі проби. (Для залізних руд вираження (6) набуває вигляд ρ=К1(2,7+0,0343 q) 3 т/м (7) де К1 - коефіцієнт, залежний від величини тиску. 3. Висота шару матеріалу проби 5 у кюветі 4 визначається вмістом q металу в пробі. Для проб з малим вмістом металу висота дорівнює h 1, високим вмістом - h2. Звідси і відстані від поверхні матеріалу проби до джерела випромінювання і детектора залежать від вмісту металу в пробі і рівні відповідно R1, R2, R3 і R4 (див. схему) для проб з високим і низьким вмістами. Для залізних руд висота шару h=P/ρS=P/S К1(2,7+0,0343 q), (8), 20 де S - площа поперечного перерізу кювети. Оскільки Ρ и S постійні величини, то вираз (8) можна записати як h = К2 (2,7+0,0343 q), 25 30 35 40 45 де К2=P/SК1. Пояснимо, як перераховане вище в п. 1-3 допомагає досягти позитивного ефекту при використанні пропонованого способу. Для цього звернемося до виразу (1) J=f (, q, R) залежності величини критерію вмісту металу в пробі від параметрів матеріалу проби , q і відстані R поверхні проби до джерела випромінювання і детектора. Оскільки, при постійному вмісті металу в матеріалі щільність ρ матеріалу проби по обсягу кювети постійна (див. п1) незалежно від умов заповнення кювети, a R у процесі експозиції теж не міняється, те вираження (1) можна записати J=f (q). Іншими словами, при стабільному вмісті металу в пробах величина інтенсивності J теж стабільна і не залежить від умов заповнення кювет матеріалом проб. Це безумовно забезпечує високу вірогідність результатів вимірів вмісту. Крім того, сталість щільності матеріалу по обсягу кювет забезпечують можливість роботи з одним джерелом випромінювання (замість декількох, як це мало місце в аналогу), що знижує вартість пристрою, що реалізує спосіб. Зі зменшенням числа джерел до одного скорочується необхідна для проведення контролю вага матеріалу проби. Це забезпечує зниження часу і енерговитрат на підготовку матеріалу проби до контролю. Однозначний зв'язок щільності матеріалу проби в кюветі з вмістом металу (пункт 2) дозволяє використовувати цей фактор для підвищення чутливості до зміни вмісту металу (а не вживати заходів до усунення впливу щільності, як це мало місце у відомих способах). Пояснимо це наступним. Чутливість до зміни вмісту металу при гамма-гамма методі визначається величиною зміни інтенсивності випромінювання Δ J (імп), що реєструється детектором при зміні вмісту металу Δq у пробі на 1 %, тобто ε=ΔJ/Δq 50 55 (9) (10). (Даний вираз чутливості приймаємо за базовий, властивий способу, прийнятому як прототип). Реалізацією запропонованого способу передбачається робота пристрою в заінверсійній по щільності області, тобто величина відстані b (див. креслення) від джерела випромінювання до детектора перевищує інверсійне іі значення (параметр пристрою) У цьому випадку збільшення вмісту металу, збільшення щільності матеріалу проб і збільшення відстані від джерела до поверхні матеріалу проби приводять до зменшення інтенсивності. Тому з врахуванням п. 2 правомірно записати чутливість даного способу як суму змін інтенсивності від зміни вмісту і зміни щільності викликаної зміною вмісту ε1=ΔJ/Δq + ΔJ1/Δρ (11). 3 UA 119778 U 5 10 15 20 Оскільки ε1>ε, то підвищення чутливості очевидно. Фактор зв'язку висоти шару матеріалу проби 5 у кюветі 4 (пункт 3) з вмістом металу в пробі теж вносить вклад у підвищення чутливості до зміни вмісту. Відомо, що інтенсивність випромінювання при віддаленні від джерела випромінювання зменшується в залежності від 2 відстані R за законом J1=J0/R , де J0 - інтенсивність випромінювання на поверхні джерела, J 1 на відстані R від джерела. З огляду на це і на положення поверхонь шарів проб руди з різними вмістами металу порівняємо (якісно) інтенсивності що реєструються детектором 3 випромінювання від проб з малим (висота шару h1) і високим вмістами (висота шару h2) металу, у припущенні, що властивості проб, що розсіюють, рівні. Проба з малим вмістом металу займає великий обсяг у кюветі і висота шару складає h1. У цьому випадку інтенсивність випромінювання на поверхні 2 2 2 проби дорівнює J0/R1 , що попадає на детектор - J1≈J0/R1 ·R3 . Проба з високим вмістом металу займає менший обсяг, висота її шару складає h2, інтенсивність випромінювання на поверхні 2 2 2 проби дорівнює J0/R2 , що попадає на детектор 3 дорівнює J2≈J0/R2 ·R4 . Відношення 2 2 2 2 інтенсивностей J2/J1=R1 ·R3 /R2 ·R4 R1 i R4>R3. Іншими словами, при збільшенні вмісту металу в пробах збільшується відстані" до поверхні проби як від джерела випромінювання 1, так і від детектора 2 (у даному випадку на Δh=h 1-h2), що приводить до зменшення інтенсивності випромінювання що реєструється детектором на ΔJ 2=J1-J2. Тому відношення ΔJ2/Δh буде третім додатком чутливості до зміни вмісту металу в пробах руд. У підсумку чутливість ε2 при реалізації пропонованого способу можна виразити ε2=ΔJ/Δq+ΔJ1/Δρ+ΔJ2/Δh. 25 Порівняння чутливості ε, характерної для аналога (вираження 10), зі значенням чутливості ε 2 (вираження 12) показує, що Є2 більше ε на величину ΔJ1/Δρ+ΔJ2/Δh. 30 35 (12). (13), тобто на цю величину чутливість до зміни вмісту металу в пробах руд при використанні пропонованого способу вище, ніж відомого. Результатом підвищення чутливості є зниження рівня похибки визначення вмісту металу в пробах руд до±0,5 % абс. Спосіб, що заявляється, забезпечує підвищення точності і вірогідності результатів виміру вмісту чорних і важких металів у порошкових пробах руд і продуктів переробки цих руд, знижує час і енерговитрати на підготовку порошкових проб (за рахунок зменшення маси проби), зменшує вартість пристроїв для реалізації способу (за рахунок зниження числа використовуваних джерел випромінювання). Спосіб може бути реалізований будь-яким з відомих пристроїв для визначення вмісту чорних і важких металів у пробах руд селективним гамма-гамма методом з незначними змінами, а саме 3 зменшенням числа джерел до 1-го і зменшенням обсягу кювети "до 20…25…25 см . Додатково для реалізації способу необхідні ваги з діапазоном виміру ваги від 0 до 150 Г і прес (чи пристрій, аналогічний йому за призначенням) із зусиллям до 150 кг сили. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 Спосіб визначення вмісту чорних і важких металів у порошкових пробах руд, який включає засипання матеріалу проби в кювету, ущільнення матеріалу проби в кюветі тиском на його поверхню, установку кювети з пробою у зону опромінення на заданих відстанях від джерела випромінювання і детектора випромінювання, опромінення матеріалу проби гаммавипромінюванням джерела, реєстрацію детектором інтенсивності розсіяного матеріалом проби випромінювання і, по її величині, визначення вмісту металу в пробі, який відрізняється тим, що перед засипанням матеріал проби нормують за вагою, а ущільнення виконують до досягнення заданої сили тиску. 4 UA 119778 U Комп’ютерна верстка Л. Ціхановська Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G01N 23/203

Мітки: пробах, вмісту, визначення, руд, чорних, спосіб, металів, порошкових, важких

Код посилання

<a href="https://ua.patents.su/7-119778-sposib-viznachennya-vmistu-chornikh-i-vazhkikh-metaliv-u-poroshkovikh-probakh-rud.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення вмісту чорних і важких металів у порошкових пробах руд</a>

Попередній патент: Пристрій оперативного контролю вмісту корисного компонента у мінеральній сировині

Наступний патент: Синхронізатор з постійним часом випередження

Випадковий патент: Плунжерний насос